冷間等方圧プレス技術の紹介

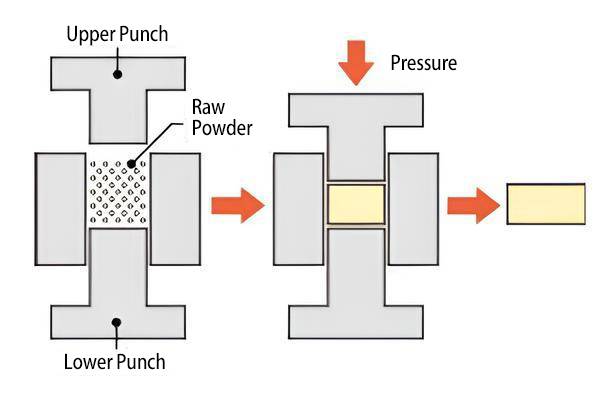

定義とメカニズム

冷間等方圧加圧技術は、常温での等方圧加圧を容易にする高度なプロセスです。この方法では、ゴムまたはプラスチックを金型材料として使用し、液体またはエラストマー媒体を介して圧力をかけます。その圧力は最大600MPaにも達し、全方向にわたって均一な圧縮が保証される。

冷間等方圧加圧の仕組みは、一般的にゴムやプラスチックでできた柔軟性のある金型内に材料を封入します。この金型を、液体またはエラストマーで満たされた圧力容器に浸します。圧力が加えられると、媒体が力を均等に分散させ、材料をあらゆる面から均一に圧縮します。このプロセスにより、材料は高密度で一貫した密度を達成し、精密な形状および密度制御を必要とする用途に最適です。

システムの主要コンポーネントには、圧力容器、フレキシブル金型、圧力媒体が含まれます。圧力容器は高い圧力に耐えるように設計されており、プレス工程における安全性と効率性を確保します。ゴムやプラスチックなどの材料で作られたフレキシブルな金型は、材料の完全性を損なうことなく複雑な形状を成形することができます。圧力媒体は、液体であれエラストマーであれ、圧力を均等に分散させ、等静圧状態を実現する上で重要な役割を果たします。

この技術は、材料の形状と密度を維持することが重要な産業で特に有利です。従来の加圧方法では、形状が歪んだり、密度が一定に保てなかったりすることが多いのですが、この技術ではそのような制約を克服することができます。冷間等方圧加圧技術は、均一な圧力分布を確保することで、収縮を最小限に抑え、形状制御に優れた高品質の部品を製造することができます。

冷間等方圧プレスの利点

冷間等方圧加圧(CIP)には、製造工程の品質と効率を高めるいくつかの明確な利点があります。最も大きな利点の一つは均一な密度 です。この均一性により、寸法精度と構造的完全性を維持するために重要な焼結などの後工程で、材料が一貫した収縮を受けることが保証されます。材料のすべての部分に均等に圧力がかかることは、この均一性を達成するための重要な要素であり、最終製品の欠陥や不一致につながる可能性のある密度のばらつきをなくします。

さらに、CIPはグリーン強度これは、材料が完全に硬化する前の操作に耐える能力を指す。高いグリーン強度により、焼結と機械加工が迅速に行えるため、生産回転率が向上し、全体的な加工時間が短縮される。この強度はまた、デリケートな形状や構造の取り扱いを容易にし、材料の完全性を損なうことなく複雑な形状の製造を容易にする。

もうひとつの特筆すべき利点は均一な強度 製品に付与されることである。一軸プレスとは異なり、CIPはより均質な製品特性を提供するため、完成品の寸法をより正確に制御することができます。この均質性は、航空宇宙や医療機器用の高精度部品の生産など、正確な仕様が重要な産業で特に有益です。

さらに、CIPは以下を提供する。高い柔軟性 を提供します。細長いペレットなど、他のプレス方法では困難な、より長いアスペクト比の成形が可能です。この柔軟性は、多様な特性や形状を持つ材料の加工にも及び、CIPが適している用途の幅をさらに広げている。

最後に、粉末の圧縮を改善するこの技術の能力は、高性能材料の実現に不可欠な高密度化につながる。この成形の向上は、材料の機械的特性を高めるだけでなく、サイクルタイムを短縮し、全体的な生産性を向上させます。

産業分野での用途

粉末冶金

冷間静水圧プレスは、粉末冶金の領域、特に複雑で大規模な部品の製造において極めて重要な役割を果たしています。この技術は、人工ダイヤモンドの製造に使用されるトップハンマーの製造など、さまざまな産業用途に不可欠な複雑な形状の超硬ロールの製造に役立っています。このプロセスはまた、高さ対直径比が大きい粉末材料を扱うことに長けており、均一な密度と最小限の歪みを保証する。

粉末冶金において、冷間等方圧加圧は単なる製造技術ではなく、精密工学の要である。冷間等方圧加圧は、従来の溶解法や成形法では不可能な材料の創出を可能にします。例えば、硬度と耐摩耗性で有名な炭化タングステンは、粉末冶金技術を使って製造されることが多い。この技術では、炭化タングステン粒子をコバルトと結合させることで、切削工具やさまざまな産業用途に欠かせない材料が得られる。

さらに、冷間等方圧加圧の汎用性は、焼結フィルター、多孔質含油軸受、電気接点など、さまざまな部品の製造にも及んでいる。粉末冶金に不可欠な焼結プロセスは、粉末粒子が主金属の融点よりわずかに低い温度で結合することを保証します。その結果、精度が高いだけでなく、優れた機械的特性を持つ部品ができるのです。

粉末冶金における冷間静水圧プレスの重要性は、いくら強調してもしすぎることはありません。冷間等方圧加 工は、技術の進歩とともに進化を遂げ、ブッシング、ベアリング、ギヤなどの重要な部品を製造するための主要な方法となりました。減法的な製造工程が不要になることで、材料の無駄が省けるだけでなく、最終製品の費用対効果も高まります。

食品加工

食品加工の分野では、低温殺菌と酵素不活性化のための極めて重要な技術として、冷間静水圧プレス(CIP)が浮上している。この方法は有害な微生物を確実に除去するだけでなく、腐敗の原因となる酵素を効果的に不活性化する。低温環境を維持することで、CIPは食品本来の味、鮮やかな色、栄養の完全性などの品質を保持する。

このプロセスでは、液体またはエラストマー媒体に浸しながら、一般的にゴムまたはプラスチックでできた柔軟な型に収められた食品に均一な圧力をかける。最大600MPaにも達するこの均一な圧力により、食品は一貫した処理を受け、安全性と品質が向上する。低温で処理するため、従来の高温殺菌法にありがちな熱劣化のリスクが最小限に抑えられ、食品の繊細な風味や食感が保たれる。

さらに、食品の密度を高く均一に保つCIPの能力は、収縮を最小限に抑え、優れた保形性を実現する。これは、デリケートなペストリーや複雑な菓子など、正確な成形やプレゼンテーションが必要な食品に特に有利である。また、高温加工時に損なわれがちなビタミンやミネラルの損失を防ぐことができるため、食品の栄養成分保持におけるこの技術の有効性も注目に値する。

まとめると、食品加工における冷間等方圧加圧は、安全性、品質、栄養価のバランスを提供する、食品保存技術の大きな進歩を意味する。

セラミックス

セラミック産業における冷間等方圧加圧技術の応用は、高品質で特殊なセラミック製品を製造できる点で特に注目に値します。例えばアルミナ粉砕ボール,チタン酸アルミニウム液管および高電圧電磁絶縁体 などが、この技術の有効性を示す代表的な例である。これらの品目は、従来のセラミックスが長い間知られてきた特性である、卓越した機械的、熱的、化学的安定性が要求されます。

歴史的に、セラミックスはその耐久性と汎用性で評価され、調理容器から彫刻まで、あらゆる用途に使われてきた。通常、粘土を単独で、あるいは珪砂のような材料と混ぜて、希望の形に成形します。その後、高温の窯や炉で焼結という工程を経て乾燥・硬化させる。

技術の進歩に伴い、セラミックスの用途は大幅に拡大しました。今日、セラミック製品はいくつかのグループに大別され、それぞれが冷間静水圧プレス技術が提供する精度と均一性の恩恵を受けています。この方法は、複雑な形状であっても高密度を維持し、収縮を最小限に抑えることができるため、高度なセラミック部品の製造に理想的な選択肢となっています。

関連製品

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- サンプル前処理用真空冷間埋め込み機

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラボ用加熱プレート付き自動高温加熱油圧プレス機