冷間静水圧プレスの定義と原理

目次

冷間静水圧プレスの説明

冷間静水圧プレス (CIP) は、材料を加工する方法です。これには、粉末をエラストマー型に封入し、均一な液体圧力を加えて型を圧縮することによって圧縮することが含まれます。これにより、非常に緻密な固体が得られます。冷間静水圧プレスは、プラスチック、グラファイト、粉末冶金、セラミック、スパッタリング ターゲット、その他の材料に一般的に使用されます。

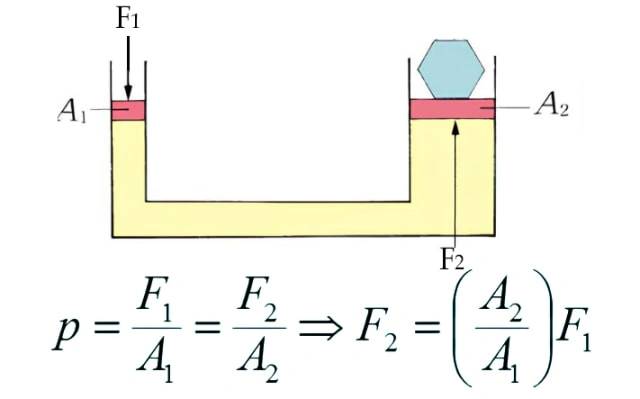

パスカルの法則に基づいた冷間静水圧プレスの仕組み

冷間静水圧プレスは、密閉された流体に加えられた圧力が圧力の大きさを変えることなく流体全体の全方向に伝わるというパスカルの法則に基づいて機能します。 CIP では、エラストマー金型の変形抵抗が低いため、圧力が均一に伝わり、粉末を圧縮して固体の形状にすることができます。

冷間静水圧プレスに関わるプロセス

冷間静水圧プレスのプロセスは、粉末をエラストマー型に封入することから始まります。次に、通常は水、油、またはグリコール混合物を使用して、金型に均一な液体圧力を加えます。加えられる圧力は通常 100 ~ 600 MPa です。この圧力により粉末が圧縮され、取り扱い、加工、最終強度を達成するためのさらなる焼結に十分な強度を備えた「未加工」部品が形成されます。

冷間静水圧プレスに適した材料とプロセス

冷間静水圧プレスは、プラスチック、グラファイト、粉末冶金、セラミック、スパッタリング ターゲットなど、さまざまな材料に適しています。これは一般に、さらなる焼結または熱間静水圧プレスプロセスのためのブランクを提供するために使用されます。密度に関しては、冷間静水圧プレスでは、金属の場合は約 100%、セラミック粉末の場合は約 95% の理論密度を達成できます。

要約すると、冷間静水圧プレスは、均一な液体圧力を使用して粉末を圧縮することによって材料を加工するために使用される方法です。これはパスカルの法則に基づいており、エラストマー型を使用して粉末を封入します。冷間静水圧プレスはさまざまな材料に適しており、さらなる加工のためのブランクを提供するために一般的に使用されます。

冷間静水圧プレスの利点

材料の均一な密度の実現

- 冷間静水圧プレスにより、材料の密度が均一になります。

- これにより、焼結などの他のプロセス中に均一な収縮が発生します。

- CIP で使用される圧力は、材料のどの部分にも同じ大きさで届きます。

材料の均一な強度の実現

- 材料を圧縮するために使用される圧力は全方向に等しいため、均一な強度が得られます。

- 強度が均一な材料は、より効率的で信頼性が高くなります。

冷間静水圧プレスの多用途性

- CIP では、他の方法では製造が困難または不可能な難しい形状を製造できます。

- 大型材料の生産にも対応します。

- 唯一の制限は圧力容器のサイズです。

材料の耐食性の向上

- 冷間静水圧プレスにより、材料の耐食性が向上します。

- このプロセスを経た材料は、他の材料と比べて寿命が長くなります。

機械的特性の向上

- 冷間静水圧プレスされた材料は、延性や強度などの機械的特性が向上しています。

- これにより、産業用途におけるパフォーマンスと耐久性が向上します。

粉末冶金における応用

- CIP は、粉末冶金の焼結前の圧縮工程で使用されます。

- 複雑な形状や寸法の製造が可能になります。

高融点金属の製造

- CIP は、タングステン、モリブデン、タンタルなどの高融点金属の製造に使用されます。

- これらの金属は融点が高く、磨耗に強いです。

焼結プロセスにおける役割

- 冷間静水圧プレスは焼結前に実行されます。

- CIP 製品はグリーン強度が高いため、他の材料と比べてより速い焼結が可能になります。

冷間静水圧プレスと一軸プレスの 6 つの主な利点

- より均一な製品特性、より高い均質性、および完成品寸法のより正確な制御。

- 完成品の形状やサイズの自由度が高まります。

- より長いアスペクト比が可能になり、長くて薄いペレットが可能になります。

- 粉末の圧縮が改善され、密度が向上します。

- さまざまな特性や形状の材料を加工する能力。

- サイクルタイムが短縮され、生産性が向上します。

熱間静水圧プレスツールを使用する利点

- 熱間静水圧プレスツールは、さまざまな業界にいくつかの利点をもたらします。

- 金属の機械的特性を改善し、性能と耐久性を向上させます。

- ボイドを減らすか排除することで、より信頼性の高い表面が得られます。

- 粉末を特定の部品やコンポーネントに統合します。

- 異種金属を接着してコスト効率の高いコンポーネントを作成します。

冷間静水圧プレス

- 冷間静水圧プレスは、プレス金型の高い初期コストが正当化できない部品の製造に有利です。

- これにより、非常に大規模で複雑なスペアパーツの生産が可能になります。

- 均一な密度分布は、静水圧プレス システムの世界的な成長の重要な推進力です。

- また、人的ミスや差し迫った欠陥も軽減されます。

ITOターゲットに対する冷間静水圧プレスの利点

- 冷間静水圧プレスには、ITO ターゲットの作製において次のような利点があります。

- 圧力が大きく均一な応力が得られるため、大型の粉体製品のプレスに適しています。

- プレストパウダー製品は高密度かつ均一です。

- 潤滑剤を追加する必要はありません。

- 製造コストが安く、大量生産に適しています。

冷間静水圧プレスは、材料の均一な密度と強度の実現、形状とサイズの多様性、耐食性の向上、機械的特性の向上、粉末冶金や高融点金属の製造におけるさまざまな用途などの利点を提供する多用途で有益な技術です。これは、さまざまな業界で高品質のコンポーネントを実現するための貴重な方法です。

冷間静水圧プレスの種類

ウェットバッグ等静圧加圧の説明

ウェットバッグプロセスでは、粉末材料をフレックスモールドバッグに封入し、圧力容器内の高圧液体に浸漬します。次に、等静圧が金型の外面に適用され、粉末が所望の形状に圧縮されます。大型製品のプレス加工はもちろん、多形状、少量から大量生産に最適な工法です。

ドライバッグ等方圧加圧の説明

ドライバッグ静水圧プレスでは、金型を圧力容器に固定し、粉末を充填します。次に、圧力液体からの等静圧が金型の外面に適用され、粉末が圧縮されて緻密な微細構造を備えた固体の塊になります。湿式袋プレスよりも早く、材料の大量生産に適した方法です。

湿式バッグと乾式バッグ静水圧プレスの比較

ウェットバッグ静水圧プレスは比較的時間がかかり、材料の処理に 5 ~ 30 分かかります。ただし、大容量ポンプとローディング機構の改良により、プロセスをスピードアップできます。一方、ドライバッグ静水圧プレスは高速であり、大量生産に適しています。また、軸対称の形状を有する小さな超硬製品の製造にもより理想的です。

炭化タングステンロッドの製造におけるドライバッグ等方圧プレスの使用

ドライバッグ静水圧プレスは、炭化タングステンロッドの製造に一般的に使用されます。この方法により、高い成形圧力と高速プレスが可能になり、コンパクトな炭化タングステンバーが得られます。ドライバッグ静水圧プレスの後、バーは焼結前に粉砕され、その後直接焼結できます。このプロセスは、炭化タングステンロッドを製造するのに効率的でコスト効率が高いです。

全体として、冷間静水圧プレスには、均一な密度と強度、困難な形状の製造における多用途性、耐食性と機械的特性の向上、粉末冶金や高融点金属での使用などの利点があります。湿式バッグ静水圧プレスと乾式バッグ静水圧プレスのどちらを選択するかは、生産プロセスの特定の要件と目標によって異なります。

関連製品

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa