導入

目次

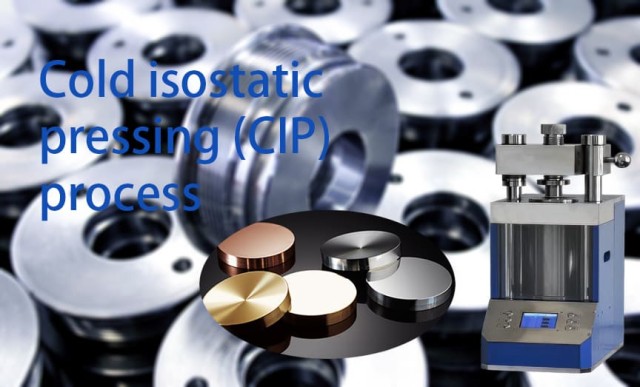

高性能部品の製造に関して言えば、実績のある優れたプロセスの 1 つは、 冷間静水圧プレス (CIP)です。この技術は、セラミックスの並外れた密度の達成から、金属やグラファイトなどのさまざまな材料の圧縮まで、幅広い利点をもたらします。このブログ投稿では、CIP の基本を掘り下げ、さまざまな業界での応用を検討し、電気通信や自動車セクターなどの新しい分野に CIP がどのように拡大したかについて説明します。したがって、この革新的な製造プロセスに興味がある場合は、冷間等方圧プレスの力についてさらに詳しく知るために読み続けてください。

冷間静水圧プレス (CIP) の基礎

CIP テクノロジーを理解する

冷間静水圧プレス (CIP) は、圧力を加えて材料を加工する方法です。金型加工と似ており、封入された流体内に加えられた圧力は大きさを変えることなく全方向に均一に伝わるというパスカルの法則に基づいています。

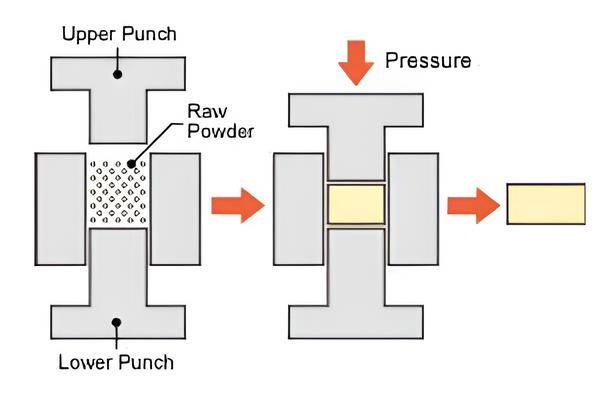

CIPでは、粉末を変形抵抗の低いエラストマー型に封入して圧縮します。次に、液体圧力が金型に均一に加えられ、粉末が圧縮され、非常に緻密な固体が得られます。このプロセスは、プラスチック、グラファイト、粉末冶金、セラミック、スパッタリング ターゲットなどのさまざまな材料に使用できます。

金属粉末とセラミック粉末を固めるプロセス

冷間静水圧プレス (CIP) は、理論上 60 ~ 80% の密度で焼結可能な部品を実現する粉末圧縮プロセスです。生強度が優れているという利点があり、破損を引き起こすことなく焼結前の事前加工が可能です。

CIP は、プレス金型の高い初期コストが正当化できない場合や、非常に大型または複雑な成形体が必要な場合に部品を製造する場合に特に役立ちます。金属、セラミックス、プラスチック、複合材料など、さまざまな粉体に適用できます。圧縮に必要な圧力の範囲は、5,000 psi 未満から 100,000 psi 以上です。湿式バッグプロセスまたは乾式バッグプロセスを使用して、粉末をエラストマー型の中で圧縮します。

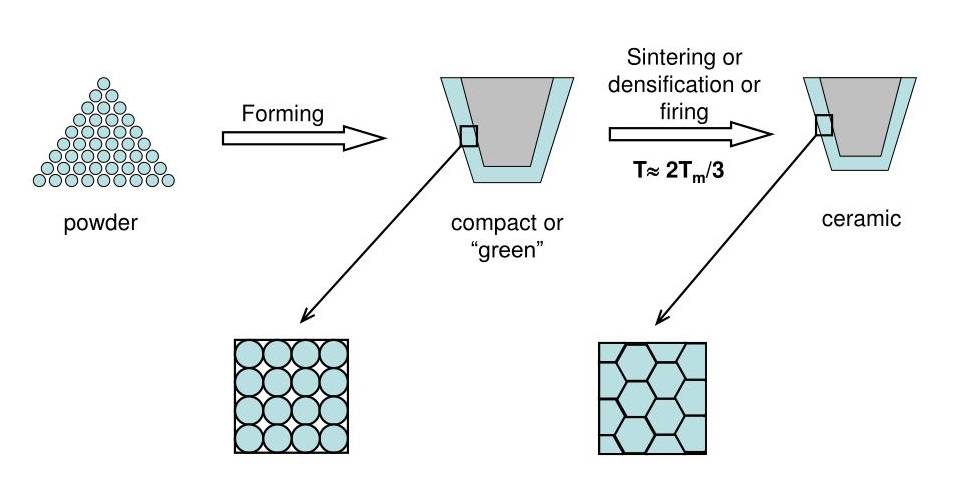

セラミックスの理論密度95%を達成

CIP はセラミックの理論密度の 95% を達成できます。一般的な圧力範囲は 15,000 ~ 60,000 psi、周囲温度は最大 200°F で、CIP はセラミック粉末を高密度に固めることができます。これにより、このプロセスは高性能セラミック部品を製造するための実証済みのプロセスとなります。

CIP に関係する一般的な圧力と周囲温度

冷間静水圧プレス (CIP) の一般的な圧力範囲は 15,000 ~ 60,000 psi、周囲温度は最大 200°F です。これらの圧力と温度は、粉末を含むエラストマー型に均一に適用され、その結果、材料が固化して均質な塊になります。

CIP は、医療、航空宇宙、自動車、通信などのさまざまな業界で広く使用されています。これは、セラミック粉末の固化、黒鉛、耐火物、電気絶縁体の圧縮、さらにはスパッタリング ターゲットやバルブ部品のコーティングの製造に特に役立ちます。

結論として、冷間静水圧プレス (CIP) は、さらなる処理や焼結にすぐに使用できる高密度部品を実現する多用途の粉末圧縮プロセスです。これには、ソリッドステート処理、形状の複雑さ、工具コストの低さ、材料の無駄の最小化などの利点があります。 CIP は、高性能コンポーネントの製造のためにさまざまな業界で使用されている実証済みのテクノロジーです。

冷間静水圧プレスの応用

セラミック粉末の固化

冷間静水圧プレス (CIP) は、セラミック粉末の固化に一般的に使用されます。このプロセスには、20 ~ 400 MPa の圧力の流体に浸されたエラストマー容器内で粉末を圧縮することが含まれます。 CIP により、均一なグリーン密度を備えた単純な形状の小型または大型の粉末成形体の製造が可能になります。超硬金属など、プレスするのが難しい粉末に特に役立ちます。静水圧プロセスによって製造されるセラミック製品の範囲は広範囲に及び、ボール、チューブ、ロッド、ノズル、ヒューズチューブ、注水チューブ、照明チューブ、研削砥石などが含まれます。

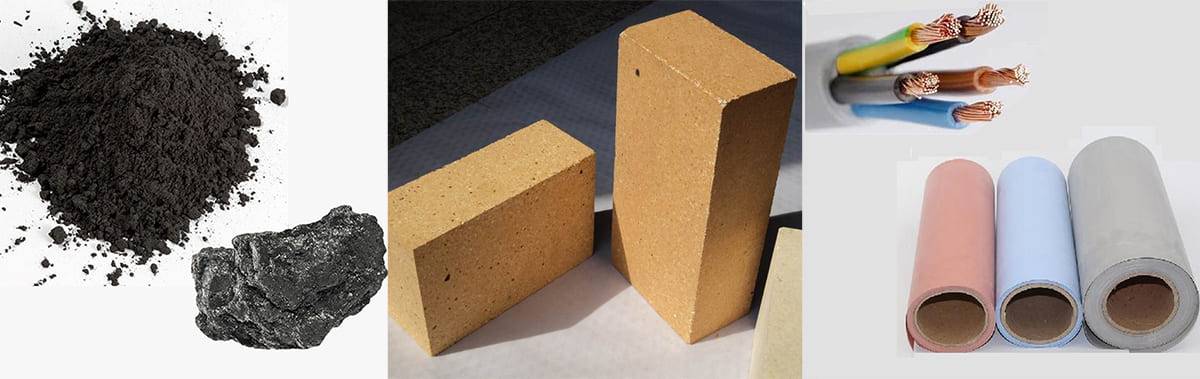

黒鉛、耐火物、電気絶縁体の圧縮

冷間静水圧プレスは、グラファイト、耐火材料、電気絶縁体の圧縮にも広く使用されています。窒化ケイ素、炭化ケイ素、窒化ホウ素、炭化ホウ素、ホウ化チタン、スピネルなどの材料は、CIP を使用して効果的に圧縮できます。この技術により、複雑な形状であっても、均一なグリーン密度を備えた高品質の部品の製造が可能になります。ただし、冷間静水圧プレスではプレス速度と寸法制御が犠牲になる可能性があり、多くの場合その後圧粉体を機械加工する必要があることに注意することが重要です。

歯科および医療分野での応用

冷間静水圧プレスは歯科分野や医療分野にも応用されています。歯科インプラント、補綴物、医療機器に使用される先進的なセラミックを圧縮するためによく使用されます。高圧プロセスにより、医療業界の厳しい要件を満たす高密度で耐久性のあるセラミック部品の生産が保証されます。この技術は、スパッタリングターゲットの圧縮、エンジンのシリンダー摩耗を軽減するためのバルブコンポーネントのコーティング、通信、エレクトロニクス、航空宇宙、自動車産業におけるさまざまな用途など、新たな用途に拡大しつつあります。

CIP としても知られる冷間静水圧プレスは、エラストマー金型と流体 (通常は油または水) を使用して室温で実行されます。動作中の流体圧力は、60,000 lbs/in2 (400 MPa) から 150,000 lbs/in2 (1000 MPa) の範囲になります。この製造プロセスの欠点の 1 つは、柔軟な金型により幾何学的精度が低下することです。ただし、CIP は高性能部品を製造するための実績のあるプロセスであることに変わりはありません。冷間静水圧プレスの後、圧粉体は通常、従来の方法で焼結され、所望の最終部品が得られます。

新たな用途への展開

スパッタリングターゲットのプレス加工

スパッタリング ターゲットは、さまざまな基板上に材料の薄膜を高精度かつ均一に堆積できるため、さまざまな産業で広く使用されています。スパッタリング ターゲットの新しい用途の 1 つは、これらのターゲットをプレスすることです。このプロセスには、高圧を使用して粉末材料を固体のターゲット形状に圧縮することが含まれます。プレスすることにより、効率的なスパッタリングに必要な密度と機械的特性がターゲットに確実に得られます。

通信、エレクトロニクス、航空宇宙、自動車などの業界で薄膜コーティングの需要が高まっているため、スパッタリング ターゲットのプレス加工が普及しています。これらのコーティングは、自動車産業における高性能エンジン部品の機能と耐久性の向上、時計や宝飾品などの見た目に魅力的で耐久性のある仕上げの作成など、さまざまな目的に役立ちます。

エンジンのバルブ部品のコーティング

スパッタリング ターゲットのもう 1 つの新たな用途は、エンジンのバルブ部品のコーティングです。エンジン バルブは、エンジンの性能と効率において重要な役割を果たします。これらのバルブを薄膜でコーティングすると、耐摩耗性が向上し、摩擦が軽減され、エンジン全体の性能が向上します。

スパッタリングターゲットを使用することにより、メーカーはバルブ部品に材料の薄膜を高精度かつ制御で堆積させることができます。これらのコーティングは、高温に耐え、腐食に耐え、バルブの寿命を延ばすことができる保護層を提供します。その結果、エンジンはより効率的に動作し、耐用年数が長くなります。

電気通信、エレクトロニクス、航空宇宙、自動車産業でのアプリケーション

スパッタリングターゲットは、薄膜の蒸着における多用途性と有効性により、さまざまな業界で幅広い用途があります。スパッタリング ターゲット技術から恩恵を受ける主要産業には次のようなものがあります。

電気通信: スパッタリング ターゲットは、材料の薄膜を基板上に堆積し、LCD ディスプレイやタッチ スクリーン用の透明導電性コーティングを作成するために使用されます。これらのコーティングは、電気通信業界における電子デバイスの機能と性能に不可欠です。

エレクトロニクス: スパッタリング ターゲットは、集積回路、半導体、ディスプレイ画面の製造に使用されます。これらの電子部品に薄膜を蒸着すると、その性能、信頼性、耐久性が向上します。

航空宇宙: 航空宇宙産業は、エンジン部品のコーティング、建築用金物、パネル、シートなどのさまざまな用途でスパッタリング ターゲットに依存しています。これらのコーティングは耐食性、耐摩耗性、熱安定性を向上させ、航空宇宙システムの安全性と効率を確保します。

自動車: スパッタリング ターゲットは、自動車業界でエンジン部品、装飾トリム、ホイール、その他の部品のコーティングに広く使用されています。これらのコーティングは、自動車製品の耐久性、機能性、美的魅力を向上させます。

結論として、スパッタリングターゲットの新たな用途への拡大は、電気通信、エレクトロニクス、航空宇宙、自動車などの業界における薄膜コーティングの需要の増加によって推進されています。スパッタリング ターゲットのプレスやエンジンのバルブ部品のコーティングは、性能、耐久性、機能性の向上をもたらす新たな用途です。スパッタリングターゲットは、さまざまな基板上に薄膜を高精度に堆積できる能力により、さまざまな産業に革命をもたらし、技術の進歩に貢献し続けています。

結論

冷間静水圧プレス (CIP) は、高性能部品を製造するための実績と信頼性の高いプロセスです。 CIP は、セラミックの理論密度 95% を達成し、金属とセラミックの粉末を強化する能力により、優れた結果をもたらします。この技術は、歯科、医療、電気通信、電子機器、航空宇宙、自動車などのさまざまな業界で応用されています。グラファイト、耐火物、電気絶縁体の圧縮に使用されるほか、スパッタリング ターゲットのプレスやエンジンのバルブ部品のコーティングにも使用されます。 CIP は、耐久性のある高品質のコンポーネントを製造する上でその有効性を一貫して実証しており、製造業界では貴重な技術となっています。

関連製品

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 手動等方圧プレス機 CIPペレットプレス