電子ビーム蒸着コーティングの利点

高純度材料

電子ビーム蒸着は、高真空環境下で行われるため、ガス不純物を除去することができます。これにより、高純度な皮膜が得られます。高純度材料は、微量の不純物が材料の特性を大きく変化させる様々な先端技術に不可欠です。このような材料は、LEDやプラズマスクリーンの製造から、高精度の光学部品や先端セラミックに至るまで、さまざまな用途で極めて重要です。

例えば、電子センサーの製造では、材料の純度がセンサーの感度と信頼性に直接影響する。同様に、レーザーの開発では、いかなる汚染もコヒーレントな発光を妨げる可能性があるため、可能な限り純度100%に近い材料を使用する必要がある。要求される正確な特性は用途によって異なることが多いが、共通しているのは、微小な化学的変化に対しても材料が敏感であることである。

| 応用分野 | 要求される材料純度 |

|---|---|

| 電子センサー | 99.999% |

| 高精度光学部品 | 99.995% |

| 先端セラミックス | 99.99% |

| 半導体デバイス | 99.9999% |

電子ビーム蒸着法の高真空環境は、材料を精製するだけでなく、これらの材料を最小限の汚染で基板上に蒸着することを可能にします。これは、最終製品の性能が出発材料の純度にかかっている産業では特に重要です。KINTEKのような企業は、アルミニウムや銅からタングステンやジルコニウムに至るまで、幅広い金属や元素を最も純粋な形で提供しており、高純度材料への需要がさまざまな分野で満たされていることを保証しています。

良好な膜質

電子ビームの高エネルギーは、蒸着膜の品質を著しく向上させ、その結果、いくつかの特筆すべき特性が得られます。第一に、膜は優れた密度を示し、これは機械的および化学的安定性にとって極めて重要です。この高密度により、さまざまな用途でフィルムの性能を損なうボイドや欠陥が最小限に抑えられます。

第二に、フィルムの均一性も重要な利点である。電子ビームのエネルギー分布を正確に制御することで、基板上に均一に成膜される。この均一性は、膜厚のばらつきが反射率や透過率などの光学特性のばらつきにつながる光学コーティングなどの用途で特に重要です。

| 特性 | 特性 | 重要性 |

|---|---|---|

| 密度 | 高い密度は、ボイドや欠陥を最小限に抑えます。 | 機械的および化学的安定性を高める |

| 均一性 | 基材全体に均一な成膜。 | コーティングの一貫した光学特性を保証。 |

さらに、電子ビームの高いエネルギーは、金属や合金から酸化物や窒化物に至るまで、幅広い材料の成膜を容易にします。この適応性により、様々な産業界の多様な要求を満たす、オーダーメイドの特性を持つ膜の作成が可能になります。

まとめると、電子ビームの高いエネルギーは、緻密で均一な膜を保証するだけでなく、効果的に蒸着できる材料の範囲を広げ、電子ビーム蒸着コーティングをさまざまな産業用途における汎用性の高い強力な技術にしています。

強力な制御の柔軟性

膜厚や膜構造の制御精度の高さは、電子ビーム蒸着コーティングの際立った特徴のひとつです。この制御は、電子ビームのパワー、蒸発源の位置、成膜速度など、いくつかの重要なパラメータを微調整することで達成されます。これらの各パラメーターは、蒸着膜の最終的な特性を決定する上で極めて重要な役割を果たす。

例えば、電子ビームのパワーを調整することで、蒸発源に供給されるエネルギーを正確に制御することができる。これにより、材料が蒸発して基板上に凝縮する速度が左右される。同様に、蒸発源の位置も重要である。ソースを戦略的に配置することで、蒸発した材料の分布を最適化し、基板全体を均一に覆うことができる。

蒸着速度も重要な要素である。この蒸着速度を調整することで、オペレーターは最小限の偏差で所望の膜厚を達成することができる。このレベルの制御は、光学コーティングや電子デバイスのように、膜厚のわずかなばらつきが性能に大きく影響する用途では特に重要です。

幅広い適応性

電子ビーム蒸着コーティングは、様々な産業用途に対応できる幅広い適応性を誇ります。この方法は、金属、合金、酸化物、窒化物を含む幅広い材料を蒸発させることができます。この適応性の高さは、蒸発プロセスを正確に制御することによって、異なる物理的・化学的特性を持つ材料の蒸着が可能になることに起因する。

例えば、電子機器や光学コーティングによく使われるアルミニウム、金、銀のような金属は、電子ビーム技術を使って効果的に蒸発させることができる。同様に、高い硬度と耐摩耗性で知られる窒化チタン(TiN)や窒化クロム(CrN)のような複雑な合金も、この方法で加工できる。さらに、二酸化ケイ素(SiO₂)や二酸化チタン(TiO₂)のような酸化物は、その屈折特性のために光学用途で重要であるが、確実に蒸着することができる。

このような幅広い材料互換性により、電子ビーム蒸着は、レンズやミラーの光学特性の向上から、工具や機械部品の表面強化まで、多様なアプリケーション・ニーズに応えることができる。このように幅広い材料を扱うことができるため、電子ビーム蒸着は、材料の柔軟性と高品質の成膜が最も重要な産業で好まれる選択肢となっています。

小さな熱影響

電子ビーム蒸着プロセスでは、蒸発源が局所的に加熱されるため、基板への熱影響が大幅に抑制されます。この局所加熱により、蒸発する材料のみが高温にさらされ、周囲の環境と基板は比較的低温に保たれます。この特性により、電子ビーム蒸着は、熱劣化を防ぎ、基板の構造的完全性を維持することができるため、熱に敏感な材料のコーティングに理想的な選択肢となります。

さらに、電子ビームのエネルギー分布が制御されているため、正確な温度管理が可能で、熱損傷のリスクをさらに低減することができます。これは、繊細な光学レンズへの薄膜蒸着や、温度に敏感な電子部品が使用される半導体産業など、基板の熱安定性が重要な用途で特に有利です。

熱影響の低減は、コーティングプロセス中も基材の特性が変化しないため、密着性の向上や全体的な膜質の向上にもつながります。これにより、最終製品は要求仕様を満たすだけでなく、優れた性能と寿命を発揮します。

調整可能な蒸着速度

電子ビーム蒸着における蒸着速度は、蒸着膜の品質と特性に大きく影響する重要なパラメータです。この蒸着速度は、主に蒸着プロセスの加熱源となる電子ビームの出力によって制御されます。電子ビームのパワーを微調整することで、オペレーターは基板への材料蒸着速度を正確に制御することができる。

例えば、パワーを高く設定すれば、蒸発プロセスが加速され、蒸着速度が速くなる。これは、光学コーティングや工具・金型用ハードコーティングなど、より厚い膜厚を必要とする用途で特に有効です。逆に、出力を低く設定すれば、蒸着速度を遅くすることができます。これは、電子機器や光電子ディスプレイ装置に見られるような、卓越した均一性と平滑性を備えた超薄膜を形成するのに不可欠です。

蒸着速度の適応性は、単に速度制御だけにとどまらない。また、様々な基板材料や形状に対応することも可能です。例えば、医療機器や温度に敏感な部品に使用されるようなデリケートな基板は、熱応力を最小限に抑え、コーティング表面の完全性を確保するため、より遅く制御された蒸着速度が有効です。

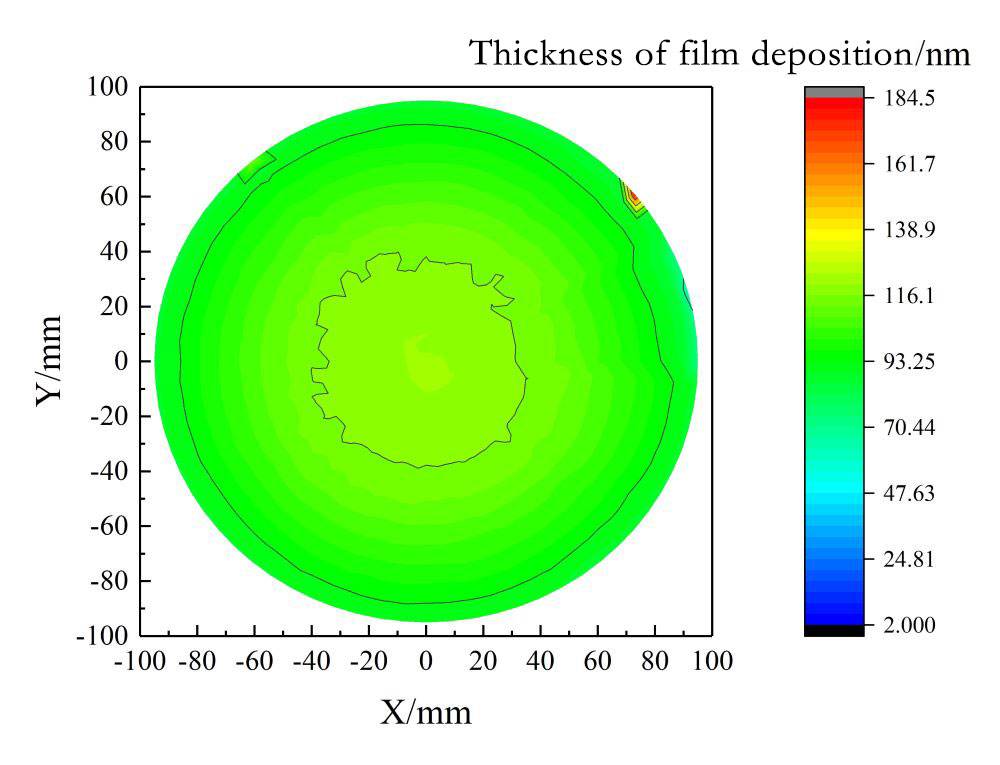

膜厚の均一性

均一な膜厚を達成することは、電子ビーム蒸着コーティングの重要な側面であり、蒸着層の全体的な品質と性能に影響します。膜厚を基板全体で均一にするためには、適切な回転と綿密なサンプル配置が不可欠です。この均一性は、単に均一な分布の問題ではなく、膜の構造的完全性と機能的特性を維持することでもある。

例えば、光学コーティングの成膜では、膜厚にばらつきがあると、色ずれや透過率の低下など、好ましくない光学的影響が生じます。同様に、電子デバイスでは、膜厚が均一でないと電気特性が安定せず、集積回路やセンサーの性能に問題が生じる可能性があります。

最適な均一性を得るためには、いくつかの要因を注意深く制御する必要があります:

- 回転速度:回転速度:基板ホルダーを一定の速度で回転させ、蒸発した材料が均一に当たるようにする。

- 蒸発速度:フィルムが局所的に厚くなったり薄くなったりしないように、材料が蒸発する速度は一定でなければならない。

- ビーム焦点:蒸発源全体のエネルギー分布を一定に保つため、電子ビームを正確に集束させる必要がある。

- 基板の位置決め:均一な成膜を確実にするために、蒸着源に対して基板を正確に位置決めする必要があります。

| 要因 | 重要性 |

|---|---|

| 回転速度 | 蒸発した材料への均一な暴露を確保する。 |

| 蒸発速度 | 局所的な増粘・減肉を防ぐ |

| ビーム焦点 | 一貫したエネルギー分布を維持 |

| 基板の位置決め | 均一な蒸着 |

これらのパラメータを微調整することで、メーカーは非常に均一な膜層を達成することができ、それによってコーティングされた製品の全体的な性能と信頼性を向上させることができます。

電子ビーム蒸着コーティングの欠点

設備コストが高い

電子ビーム蒸着コーティング装置は、初期投資と継続的なメンテナンス費用が高額であることが特徴である。この装置はハイエンドに分類され、効果的に作動させるためには特殊な部品と高度な技術を必要とする。このような装置の調達には多額の資本支出が必要となることが多く、予算が限られている小規模の研究所や新興企業にとっては法外な出費となる場合がある。

さらに、電子ビーム蒸着システムのメンテナンスは、コストがかかるだけでなく、複雑でもある。装置の寿命と最適な性能を確保するためには、定期的なメンテナンスが不可欠であり、訓練を受けた専門家の専門知識が必要となる。こうしたメンテナンスの必要性は、小規模な事業体の経営資源をさらに圧迫し、必要な操業基準を維持することを困難にする。

直接的なコストに加え、ダウンタイムや潜在的な機器の故障に関連する間接的な出費は、相当なものになる可能性がある。小規模な組織では、こうした追加コストを吸収することが難しく、研究開発能力全体に影響を及ぼす可能性がある。その結果、この技術は多くの利点を提供するものの、そのコストの高さは、潜在的な採用者にとって依然として重要な検討事項となっている。

低い生産効率

スパッタコーティングや化学蒸着(CVD)などの他のコーティング技術と比較して、電子ビーム蒸着は一般的に蒸着速度が遅い。この固有の特性は、大量生産環境の厳しい要求を満たす上で大きな課題となる。蒸着速度が遅いため、処理時間が長くなり、生産コストが上昇し、コーティングプロセスの拡張性が制限される可能性がある。

例えば、スパッタコーティングやCVDは毎分数マイクロメートルの成膜速度を達成できるが、電子ビーム蒸着は通常毎分数十から数百ナノメートルの範囲にとどまることが多い。この格差は、迅速なコーティングが不可欠な高スループット製造シナリオで特に顕著となる。

| コーティング技術 | 一般的な成膜速度 | 大量生産への適性 |

|---|---|---|

| 電子ビーム蒸着 | 数十~数百nm/分 | レートが遅いため、あまり適していない |

| スパッタコーティング | 数μm/分 | より適している |

| 化学蒸着(CVD) | 数マイクロメートル/分 | より適切 |

電子ビーム蒸着は蒸着速度が遅いため、生産ライン全体の効率にも影響する可能性があり、ボトルネックを軽減するためにプロセスパラメーターを最適化したり、並列コーティングユニットを統合するなどの追加対策が必要になる。このような努力にもかかわらず、基本的な限界は依然として残っており、高速かつ大規模なコーティング作業を必要とする産業にとっては、あまり好ましくない選択肢となっている。

限られた材料範囲

電子ビーム蒸着は、金属、合金、酸化物、窒化物など幅広い材料を扱うことができますが、高融点材料や特殊な合金になると課題に直面します。これらの材料は、従来の電子ビーム蒸着システムの能力を超える温度を必要とすることが多く、蒸発が不完全になったり、コーティングにムラが生じたりします。

例えば、融点が3000℃を超えるタングステンやモリブデンのようなある種の耐火性金属は、大きな困難をもたらす可能性があります。これらの材料を蒸発させるのに必要なエネルギーが高いため、局所的な過熱が起こり、コーティングの品質が低下することがよくある。さらに、複雑な組成の合金は、蒸発の過程で相分離や化学反応を起こすことがあり、均一で安定した皮膜の成膜をさらに複雑にする。

| 材料の種類 | 蒸着の課題 |

|---|---|

| 高融点金属 | 非常に高いエネルギーを必要とするため、過熱や膜劣化の可能性がある。 |

| 特殊合金 | 相分離や化学反応を起こし、膜の均一性に影響を及ぼす可能性がある。 |

このような制限から、より幅広い材料に対応するための高度な技術の開発や装置の改良が必要となり、様々な産業用途における電子ビーム蒸着の継続的な妥当性と有効性が確保されています。

膜応力の問題

電子ビーム蒸着コーティングプロセスでは、蒸着速度と膜厚のばらつきにより、フィルム層内に大きな応力が発生することがあります。これらの応力は、引張力や圧縮力など様々な形で現れ、コーティングされた材料の全体的な完全性と性能に重大な影響を及ぼす可能性があります。

これらの応力から生じる主な問題のひとつは、フィルムと基材との密着性が低下する可能性である。フィルムが内部応力を受けると、基材から引き剥がされ、層間剥離につながる可能性があります。これはコーティングの構造的完全性を損なうだけでなく、光学的透明性、導電性、機械的強度といった機能的特性も低下させます。

さらに、皮膜の安定性はこれらの応力によって直接影響を受ける。特に、熱サイクル、機械的ひずみ、化学薬品にさらされるような使用条件下では、高レベルの応力により、時間の経過とともに皮膜に亀裂や変形が生じることがあります。このような不安定な状態は、コーティングの効果を失わせ、コストのかかる修理や交換を必要とします。

このような問題を軽減するためには、電子ビームのパワー、蒸発源の位置、全体的な蒸着速度などの蒸着パラメーターを注意深く制御することが極めて重要です。高度なモニタリングとフィードバック・システムは、一貫した膜厚を維持し、応力の蓄積を最小限に抑えるのに役立つ。さらに、アニールや応力緩和技術などの蒸着後処理を採用することで、残留応力を低減し、コーティングの長期安定性を高めることができます。

限られた膜層の均一性

電子ビーム蒸着は、最適な条件下で均一な成膜を実現できますが、それでもいくつかの要因によって不均一性が生じることがあります。試料の不適切な位置決めや電子ビームの不十分な集束は、一般的な原因です。これらの問題は、基板全体の膜厚にばらつきをもたらし、コーティング材料の性能と信頼性を損なう可能性があります。

例えば、電子ビームのアライメントが適切でないと、蒸発源の加熱が均一に行われず、局所的に膜厚が厚くなったり薄くなったりします。同様に、蒸発室内で試料が正しく配置されていないと、蒸発した材料の分布が不均一になり、膜厚にばらつきが生じることがあります。

| 考えられる原因 | 膜厚均一性への影響 |

|---|---|

| 電子ビームの位置ずれ | 局所的な厚い部分または薄い部分 |

| 不適切な試料位置決め | 不均一な材料分布 |

| 不適切な真空条件 | 蒸着に影響するガス不純物の増加 |

| 蒸着速度のばらつき | 成膜層のストレスとクラック |

これらの問題に対処するには、電子ビーム蒸着プロセスのセットアップと操作において、細部にまで細心の注意を払う必要があります。高度なアライメント技術と精密な制御機構は、これらの課題を軽減し、より均一な膜層を確保するのに役立ちます。しかし、このような改良を施しても、完全な均一性を達成することは、プロセスパラメーターの継続的な改良と最適化が要求される複雑な課題であることに変わりはありません。

熱影響ゾーン

電子ビーム蒸着プロセスによる熱影響は一般的に最小ですが、特定の条件下では、特定の基板が熱損傷を受けることがあります。特に温度に敏感な材料では、わずかな温度上昇でも基板の特性が不可逆的に変化する可能性があります。蒸発源の局所的な加熱は、全体的な熱応力の低減には有益ですが、それでも基材上に局所的な熱影響部(HAZ)が生じる可能性があります。これらのゾーンは、電子ビームのパワー、蒸発プロセスの時間、基板材料の熱伝導率などの要因によって、その大きさや深刻さが異なる。

例えば、光学レンズや医療機器への薄膜蒸着では、基板の完全性を維持することが極めて重要であるため、これらのHAZは重大な課題となり得る。このような場合、潜在的な損傷を防ぐために、熱条件を厳密に監視・制御することが不可欠です。熱応力に関連するリスクを軽減するには、蒸着速度の調整、冷却機構の使用、代替コーティング法の採用などの技術が必要になる場合があります。

さらに、熱損傷の可能性は、徹底した前処理と後処理工程の重要性を強調している。コーティング前に基材を適切に洗浄し、コンディショニングすることで、基材の耐熱性を高めることができる一方、後処理工程は、蒸発工程で発生した可能性のある熱的異常を特定し、対処するのに役立つ。この二重のアプローチにより、最終製品が所望の機能要件を満たすだけでなく、構造的・機械的完全性も維持することができます。

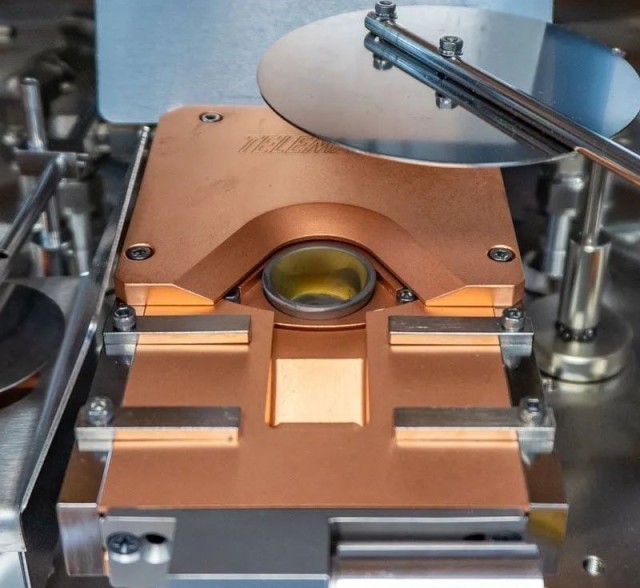

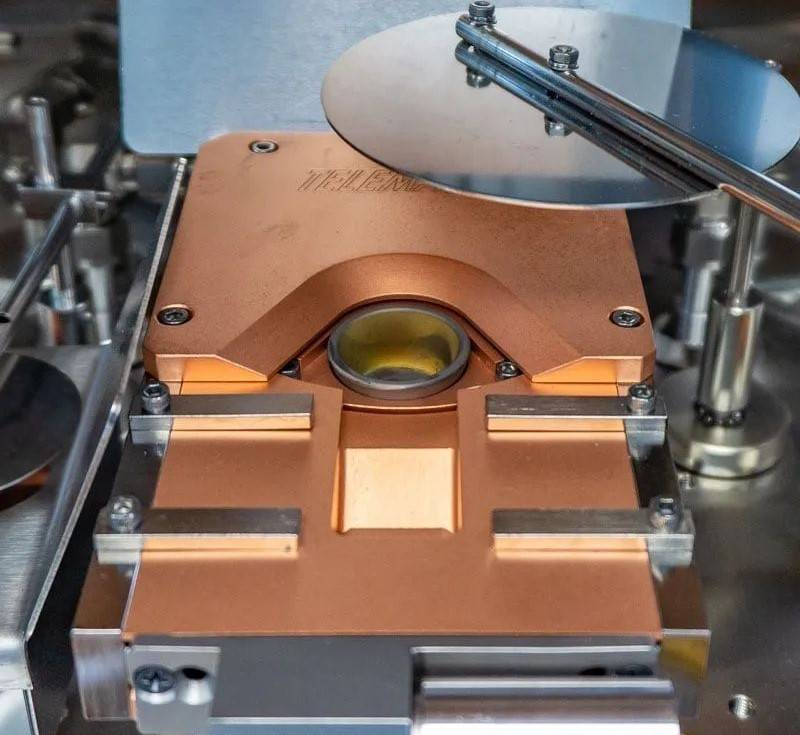

高真空下での操作が必要

高真空下での動作は、電子ビーム蒸着にとって重要な要件であり、装置の綿密な設計と動作が必要となる。このプロセスでは超高真空環境が要求され、通常、金属ガスケット付き真空フランジを備えたステンレス鋼製の特注システムが使用される。これらのシステムはしばしばベークされ、好ましくは真空下で、アウトガス物質の蒸気圧を一時的に上昇させ、除去を容易にする。このベークプロセスは、室温でのアウトガス処理で補うこともできるが、その場合、時間枠が長くなる。

アウトガス物質の大部分が排出されると、システムは冷却され、実際の運転中の残留アウトガスを最小限に抑える。場合によっては、液体窒素を使ってシステムを室温以下に冷却し、アウトガスをさらに抑制すると同時に、システムをクライオポンプで冷却する。このような多面的なアプローチは、電子ビーム蒸発に不可欠な高真空条件を維持するために必要な複雑さと精密さを強調している。

厳しい前処理要件

フィルム層の最適な密着性と品質を確保するために、基板表面は厳格な前処理工程を経なければなりません。この前処理には、洗浄、脱脂、エッチングなどの重要な工程が含まれ、これらの工程は、あらゆる汚染物質を除去し、最適な成膜のために表面を準備することを目的としています。

-

洗浄と脱脂:まず基板を洗浄し、膜の密着性を損なう有機汚染物質、油分、残留物を除去する。これは通常、超音波洗浄または溶剤浴によって達成され、清浄な表面を確保します。

-

エッチング:洗浄後、表面粗さを向上させ、より反応性の高い表面を形成するために、基板をエッチングすることがある。このステップでは、化学エッチングやイオンビームエッチングを行うことができ、表面を洗浄するだけでなく、ミクロ的に粗くすることで、フィルムとの機械的なかみ合わせを向上させます。

-

表面の活性化:場合によっては、化学反応性を向上させるために基板表面を活性化する。これには、基材とフィルム材料との結合を強化する反応種を導入するプラズマ処理などの技術が含まれる。

このような前処理は非常に重要です。なぜなら、わずかな汚染物質や欠陥があっても、膜の密着性が弱くなったり、ボイドが発生したり、不均一になったりする可能性があり、コーティング製品全体の品質や性能に大きな影響を与えるからです。したがって、電子ビーム蒸着コーティングプロセスにおいて、これらの前処理要件を厳守することは譲れません。

電子ビーム蒸着コーティングの用途

光学コーティング

光学コーティングは、レンズ、ガラス、ミラーを含む様々な光学部品に施されます。これらのコーティングは、主に適用される材料の光学特性を向上させるという複数の目的を果たします。例えば、ミラーの反射率を大幅に高め、光をより効率的に反射させることができる。同様に、レンズの透過率を高め、より多くの光をロスなく透過させることもできる。

光学コーティングの重要な機能のひとつは、反射を抑える能力であり、反射防止コーティングとして知られている特性です。これは、高精度の光学機器やソーラーパネルなど、光の損失を最小限に抑えることが重要な用途で特に役立ちます。反射防止コーティングは、光波の干渉を最小限に抑え、表面から反射される光の量を減らすことで機能する。

標準的な光学部品での使用に加え、光学コーティングは光データ記憶装置のような先端技術にも不可欠である。ここでは保護層として機能し、劣化やデータ損失の原因となる環境要因から繊細な部品を保護する。例えば、光ファイバーでは、屈折率や吸収係数を改善するためにコーティングが施され、データ伝送が長距離でも効率的でエラーのない状態を維持できるようにしている。

高反射率コーティングは、特にレーザー光学系において、もう一つの重要な用途である。これらのコーティングは、金属などの高反射材料の薄膜を光学部品の表面に蒸着することで実現される。このプロセスは、レーザーシステムの効率的な動作に必要な高反射率のミラーを作成するために不可欠です。

赤外線反射コーティングは、フィラメントランプのような特殊な用途で、光束強度を高めるために使用されます。赤外光をフィラメントに反射させることで、より高い温度を維持し、ランプ全体の効率を高めます。

電子デバイス

半導体産業では、電子ビーム蒸着は、さまざまな電子機器に不可欠な金属層や絶縁層を形成するための重要なプロセスです。この技術は、集積回路(IC)、光電子デバイス、センサーの性能に不可欠な高品質の膜を作るのに特に有利である。

例えば、集積回路の製造では、電子ビーム蒸着が提供する膜厚と均一性の精密な制御により、得られる層が導電性と絶縁性に関する厳しい要件を満たすことが保証される。この精度はオプトエレクトロニクスデバイスの製造においても同様に重要であり、蒸着層の品質は発光・検出プロセスの効率と信頼性に直接影響する。

さらに、環境モニタリングから医療診断に至るまで、さまざまな用途に不可欠なセンサーは、電子ビーム蒸着が提供する高純度と制御された蒸着速度の恩恵を受けている。酸化物や窒化物のような材料の薄膜を、基板への熱影響を最小限に抑えて蒸着できるこの技術は、最新のセンサーの繊細で複雑な構造に特に適している。

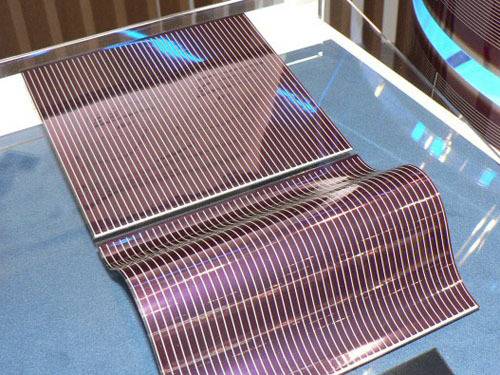

薄膜太陽電池

太陽電池産業では、電子ビーム蒸着は、太陽電池の効率向上に不可欠なインジウムガリウム砒素(InGaAs)などの薄膜の成膜において、極めて重要な役割を果たしています。このプロセスは、持続可能で効率的なエネルギー生産方法が最も必要とされる再生可能エネルギーにおいて特に重要である。

ガラスや金属などの基板上に堆積させたシリコン薄膜の層に依存する薄膜太陽電池は、従来の結晶シリコン太陽電池に代わる柔軟でコスト効率の高い太陽電池として登場した。これらのセルは軽いだけでなく、太陽光発電グレージングを含む様々な用途に適応できる。シリコンの非結晶形態であるアモルファス・シリコンを使用することで、製造コストをさらに削減し、薄膜パネルの製造規模を拡大することができる。

このプロセスにおける電子ビーム蒸着の役割は、いくら強調してもしすぎることはない。太陽電池の総合的な効率と性能を決定する重要な要素である膜厚と均一性を正確に制御することができる。電子ビームの高エネルギーを活用することで、この技術は蒸着膜の高密度と均一性を確保し、太陽光を電気に変換する太陽電池の能力を最大化する。

さらに、電子ビーム蒸着は、金属、合金、酸化物、窒化物など幅広い材料に適応できるため、太陽電池産業における汎用性の高いツールとなっている。この柔軟性により、再生可能エネルギー分野の進化する要求を満たすことができる高度な太陽電池技術の開発が可能になる。

表面処理

電子ビーム蒸着コーティングは、金属、プラスチック、セラミックなど、さまざまな材料の表面処理に広く採用されています。このプロセスは、耐食性の向上、硬度の向上、耐摩耗性の向上などの優れた特性を付与することにより、これらの材料の耐久性と性能を大幅に向上させます。こうした改良は、さまざまな産業で製品の耐用年数を延ばすために極めて重要である。

例えば、自動車分野では、電子ビーム蒸着によってコーティングを施すことで、重要部品を過酷な環境条件から保護し、メンテナンスコストとダウンタイムを削減することができます。同様に、材料が極端な温度と圧力にさらされる航空宇宙産業では、このようなコーティングが重要な部品の寿命と信頼性を保証します。

さらに、医療機器では、電子ビーム蒸着による表面処理によって生体適合性と抗菌性が向上し、これらの機器をより安全で効果的なものにすることができる。この用途は、耐久性と安全性が最優先される整形外科用インプラントや手術器具において特に重要です。

ハードコーティング

工具、金型、機械部品に塗布されるハードコーティングは、耐摩耗性と耐熱性を大幅に向上させる重要な層として機能します。この用途は、これらの部品が高速加工や高温環境などの過酷な条件にさらされる産業で特に有益です。保護バリアを提供することで、ハードコーティングはこれらの重要な工具や部品の稼動寿命を延ばし、メンテナンスコストとダウンタイムを削減します。

ハードコーティングの効果は、基材に強固に密着する緻密で均一な層を形成する能力に起因しています。これは多くの場合、電子ビーム蒸着のようなプロセスによって達成され、コーティングの厚さと組成を正確に制御することができます。電子ビームの高エネルギーにより、コーティング材料が均一に分散され、優れた機械的特性を持つ皮膜が形成される。

さらに、蒸着パラメータを調整することで、ハードコーティングを特定の要件に合わせて調整することができます。例えば、硬度、熱伝導性、化学的安定性をさまざまに変化させるために、異なる材料を使用することができます。この適応性により、ハードコーティングは産業機械から消費財に至るまで、幅広い用途に対応できるソリューションとなっている。

光電子ディスプレイ・デバイス

電子ビーム蒸着は、オプトエレクトロニクスディスプレイデバイス、特に有機発光ダイオード(OLED)ディスプレイの製造において重要な役割を果たしています。このプロセスでは、ディスプレイの動作と性能に不可欠な電極とさまざまな機能層を蒸着します。

電極

OLEDディスプレイでは、電極が電気部品と有機層の間のインターフェイスとして機能する。電子ビーム蒸着は、優れた導電性と透明性で知られるインジウム・スズ酸化物(ITO)やアルミニウムなどの材料の蒸着に使用される。蒸着プロセスを正確に制御することで、電極が均一に薄くなり、ディスプレイの明るさと鮮明さを維持するのに欠かせない。

機能層

電極以外にも、電子ビーム蒸着はOLEDディスプレイの性能を向上させるさまざまな機能層を形成するために使用されます。これには次のようなものがあります:

-

発光層:これらの層は、電流が通ると発光する。有機低分子やポリマーのような材料が一般的に使用され、安定した発光を実現するためには均一な成膜が重要である。

-

正孔輸送層(HTL)と電子輸送層(ETL):これらの層は、OLED構造内での電荷キャリア(正孔と電子)の移動を促進する。層の厚さと均一性を精密に制御することで、効率的な電荷輸送が保証され、ディスプレイの効率と寿命に不可欠です。

-

封止層:湿度や酸素などの環境要因から繊細な有機材料を保護するため、電子ビーム蒸発法を用いて封止層を蒸着する。これらの層は通常、窒化ケイ素(SiNx)や二酸化ケイ素(SiO2)などの材料でできており、外部の汚染物質に対するバリアとなる。

電子ビームのパワーや蒸着速度などの蒸着パラメーターを精密に制御できるため、オプトエレクトロニクス・ディスプレイ・デバイスの最適性能に不可欠な、高品質で均一な層を形成することができる。このため、電子ビーム蒸着は高度なディスプレイ技術の製造に不可欠な技術となっている。

医療機器

電子ビーム蒸着コーティングは、医療機器の機能性と安全性を高める上で極めて重要な役割を果たしています。特定の機能性フィルムを適用することにより、この技術は医療用インプラントや器具の生体適合性を大幅に向上させ、有害反応を引き起こすことなく、人体組織との良好な相互作用を保証します。

さらに、これらのコーティングによって付与される抗菌特性は、特に体液や組織と直接接触する器具の感染リスクを低減するのに役立つ。これは、感染が深刻な合併症を引き起こす可能性のある、ステントや人工関節のようなインプラントにおいて特に重要である。

生体適合性や抗菌性に加えて、これらのコーティングは組織の再生も促進する。例えば整形外科用インプラントでは、コーティングは骨の成長と統合を促進し、治癒プロセスを加速させる。デバイスの機能強化と患者の回復促進という二重の利点は、医療機器産業における電子ビーム蒸着コーティングの重要性を強調している。

センサー技術

センサー技術における電子ビーム蒸着の応用は、高感度層と電極の調製に極めて重要です。この技術は、高感度と高精度が要求されるガスセンサーにおいて特に有利です。電子ビーム蒸着の高真空環境は、高感度層が汚染物質から確実に保護されるため、センサーの性能が向上します。

センサー技術に電子ビーム蒸着を使用する主な利点の一つは、膜厚と均一性を正確に制御できることです。この精度はセンサーの性能にとって極めて重要であり、わずかなばらつきでも感度や応答時間に大きな影響を与えるからである。電子ビームのパワーや蒸着速度などのパラメーターを調整することで、エンジニアは特定のセンサー要件に合わせて膜の特性を調整することができます。

さらに、電子ビーム蒸着の適応性により、金属、合金、化合物など、多様なセンサーの作成に不可欠な幅広い材料の蒸着が可能になります。例えばガスセンサーでは、様々なガスを正確に検出するために、酸化物や窒化物を高純度で均一に蒸着できることが重要です。

電子ビーム蒸着は、ガスセンサー以外にも、医療診断や環境モニタリングに使用されるセンサーなどにも採用されている。このプロセスは、基板への熱影響を最小限に抑えることができるため、温度に敏感な材料のコーティングに適しており、センサーの完全性と機能を確実に維持することができます。

| アプリケーション | 蒸着材料 | 主な利点 |

|---|---|---|

| ガスセンサー | 酸化物、窒化物 | 高純度、均一性 |

| 医療用センサー | 金属、合金 | 熱影響の最小化 |

| 環境センサー | 化合物 | 幅広い材料適応性 |

集積回路のパッケージング

集積回路(IC)のパッケージングは、最適な電気特性と信頼性を確保するために金属層を蒸着する重要なプロセスです。この工程は、デリケートな半導体材料を保護し、さまざまな環境下で最終製品が意図したとおりに機能することを保証するために不可欠です。

この工程で採用される重要な技術のひとつが、電子ビーム蒸着コーティングです。この方法では、ICパッケージ内の相互接続や保護層に重要な金属層を正確に蒸着することができます。このプロセスで使用される材料の高純度は、高真空環境によって達成され、蒸着された層は、ICの電気的性能に影響を与える可能性のある汚染物質がないことを保証します。

電子ビーム蒸着で作られる膜質は、一般的に高密度で均一であり、IC全体の電気特性を一定に保つために不可欠です。この均一性は、電子ビームのパワー、蒸発源の位置、蒸着速度などのパラメーターを注意深く制御することによって達成される。このような調整により、構造的に健全で電気的に効率的な層を形成することができる。

さらに、電子ビーム蒸着は適応性が高いため、金属、合金、酸化物、窒化物など幅広い材料に適している。この汎用性は、パッケージ内の様々な機能層に異なる材料が必要とされるICパッケージにおいて特に重要である。

高性能コーティング

航空宇宙や自動車などのハイエンド製造分野では、部品に優れた性能と耐久性が求められます。電子ビーム蒸着コーティングは、このような厳しい基準を満たすための重要な技術として際立っています。この方法により、様々な材料に高純度で緻密かつ均一なコーティングを成膜することができ、耐摩耗性、耐腐食性、耐熱劣化性を大幅に向上させることができる。

例えば、部品が高温や腐食性環境などの極限状態にさらされる航空宇宙産業では、電子ビーム蒸着コーティングを使用することで必要な保護を提供することができます。このようなコーティングには、窒化チタン(TiN)や窒化クロム(CrN)のような材料が含まれることが多く、非常に高い硬度と熱安定性が得られます。同様に、自動車分野では、この技術でコーティングすることで、エンジン部品やブレーキシステムなどの重要な部品の摩擦や摩耗を減らし、寿命を延ばすことができます。

電子ビーム蒸着は、金属、合金、酸化物、窒化物など幅広い材料に適応できるため、これらの産業にとって汎用性の高いソリューションとなっている。さらに、蒸着膜の膜厚と構造を精密に制御することで、特定の性能要件を満たすコーティングを実現できる。些細な欠陥が重大な動作不良につながりかねない高性能用途では、このレベルのカスタマイズが不可欠です。

関連製品

- 高温用途向け電子ビーム蒸着コーティングタングステンるつぼおよびモリブデンるつぼ

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 電子ビーム蒸着用高純度純グラファイトるつぼ

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用