アプリケーション要件

機能性

真空コーティングの材料を選択する際には、フィルム層の用途で必要とされる特定の機能を考慮することが極めて重要です。そのため、用途に合わせた特性を持つ材料を選ぶ必要があります。例えば光学フィルム には、最適な光透過と反射を確保するために、透明性と反射性の両方の特性を持つ材料が求められます。これらの特性は、視覚的な明瞭さと光の管理が最も重要なレンズ、ミラー、ディスプレイの用途に不可欠です。

これに対して保護フィルム には、優れた耐摩耗性と耐腐食性を提供する材料が必要です。これらのフィルムは、湿気、化学薬品、機械的摩耗などの環境要因から下地表面を保護するように設計されています。これらの分野に優れた材料は、耐久性が重要な自動車用コーティング、建築用フィルム、工業用保護層などの用途に最適です。

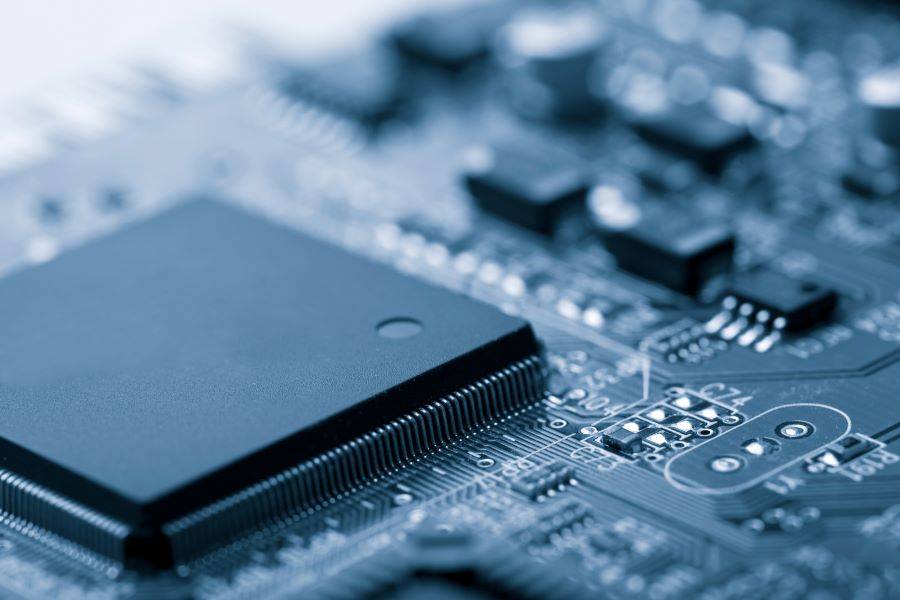

導電性フィルム導電性フィルム導電性フィルムには、優れた導電性が第一に要求されます。これらのフィルムは、効率的な電気伝送が不可欠な電子機器、ソーラーパネル、電磁波シールドなどに利用されている。インジウム・スズ酸化物(ITO)や様々な金属合金のような材料は、フィルムが大きな抵抗なしに効果的に電流を伝えられることを保証する、その導電特性のために一般的に選択されます。

| フィルムの種類 | 主な特性 | 代表的な用途 |

|---|---|---|

| 光学フィルム | 透明、反射 | レンズ、ミラー、ディスプレイ |

| 保護フィルム | 耐摩耗性、耐食性 | 自動車用コーティング、建築用フィルム |

| 導電性フィルム | 良導電性 | 電子デバイス、ソーラーパネル、シールド |

材料特性を用途に注意深く適合させることで、メーカーは真空コーティングフィルムが最適な性能を発揮し、その用途に特有の要求を満たすことを保証することができます。

性能要件

真空コーティング材料を選択する際には、フィルム層がさらされる環境条件を考慮することが極めて重要です。これらの条件は、コーティングの性能と寿命に大きな影響を与えます。評価すべき主な環境要因は以下の通りです:

-

温度:温度:高温用途であれ、低温での熱安定性の必要性であれ、材料は予想される温度範囲に耐えなければならない。例えば、高温環境では、窒化チタン(TiN)やアルミナ(Al₂O₃)のような材料が、その優れた熱安定性により好まれることが多い。

-

湿度:湿度が高いと、皮膜層の腐食や劣化につながる可能性がある。特定のセラミックや一部の金属合金など、耐湿性に優れた材料はこのような条件に最適である。

-

化学腐食:フィルム層は、接触する可能性のある物質からの化学的攻撃に対して耐性がなければなりません。これは、過酷な化学薬品にさらされることが多い産業環境では特に重要です。クロム(Cr)やある種のポリマーのような化学的安定性の高い材料は、耐食性のためにしばしば選択されます。

このような環境条件を慎重に評価することで、エンジニアは性能要件を満たすだけでなく、意図した用途におけるコーティングの耐久性と信頼性を確保できる材料を選択することができます。

材料特性

化学的安定性

真空コーティングの材料を選択する際、化学的安定性は見逃せない重要な要素です。コーティング材料が使用される環境は、長期間の耐久性と性能に大きく影響します。化学的安定性に欠ける材料は、特定の化学薬品、湿度、温度変化に長時間さらされると、劣化したり、剥離したりすることがあります。

コーティングを長持ちさせるには、化学的相互作用に強い材料を選ぶことが重要です。これは、コーティング表面が過酷な化学物質や腐食性物質にさらされる用途では特に重要です。例えば、自動車、航空宇宙、化学処理など、材料が頻繁に腐食環境にさらされる産業では、化学的に安定したコーティングを選択することで、早期故障を防ぎ、メンテナンスコストを削減することができます。

| 環境 | 課題 | 材料要件 |

|---|---|---|

| 高湿度 | 腐食、錆の発生 | 耐食性を持つ材料 |

| 化学物質への暴露 | 劣化、変色 | 化学的に不活性な材料 |

| 極端な温度 | 熱劣化、脆化 | 高い熱安定性 |

さらに、材料の選択は、環境の特定の化学組成も考慮する必要がある。例えば、ある種のコーティングは酸性環境では優れた性能を発揮するが、アルカリ性環境では急速に劣化する。したがって、使用環境を十分に理解することは、必要な化学的安定性を備えた最適な材料を選択する上で極めて重要である。

まとめると、化学的安定性を優先して材料を選択することで、より信頼性が高く耐久性のある真空コーティングが実現し、最も厳しい条件下でもメンブレン層が無傷で機能することが保証されます。

熱安定性

高温用途では、優れた熱安定性を持つ材料を選択することが最も重要です。熱安定性は、材料が高温下でも構造的完全性と性能を維持し、劣化や故障を防ぐことを保証します。主な考慮事項には、クラックや剥離を起こさずに高温に突然さらされる熱衝撃に耐える材料の能力が含まれます。

| 材料 | 熱安定性特性 |

|---|---|

| セラミックス | 融点が高く、熱衝撃に強く、熱膨張が小さい。 |

| 金属 | 高温でも強度を維持する合金(インコネルなど)もあれば、軟化する合金もある。 |

| ポリマー | PEEKのような特殊な高温ポリマーだけが大きな熱に耐えることができる。 |

耐熱衝撃性に加えて、熱膨張係数(CTE)が重要である。熱膨張係数が基材の熱膨張係数に近い材料は、温度変動時に反りや亀裂の原因となる熱応力を最小限に抑えます。例えば、低CTEのセラミックと同様に低CTEの基板を組み合わせると、長期安定性が向上します。

さらに、特に酸素が存在する環境では、材料の耐酸化性が重要です。窒化チタン(TiN)やアルミナ(Al₂O₃)のような材料は優れた耐酸化性を示し、酸化が重大な劣化につながる可能性のある高温用途に最適です。

要約すると、高温用途のための材料の選択は、熱の下で構造的および機能的完全性を維持する能力にかかっている。これには、耐熱衝撃性、CTE適合性、耐酸化性などの要素を評価する必要がある。

機械的特性

真空コーティング材を選択する際、特に長期耐久性が要求される用途では、材料の機械的特性が最も重要です。耐摩耗性と耐スクラッチ性 は、コーティングの寿命と性能を大きく左右する重要な要素です。このような機械的ストレスに対して高い耐性を示す素材は、コーティングが摩擦や衝撃を受ける可能性の高い環境に最適です。

例えば、機器が常に摩耗や損傷にさらされている産業環境では、優れた機械的特性を持つコーティングが早期劣化を防ぐことができます。これにより、機器の稼動寿命が延びるだけでなく、メンテナンスコストやダウンタイムも削減できる。同様に、民生用電子機器では、耐傷性コーティングが画面や表面を損傷から保護し、製品の美観と寿命を向上させます。

| 材料特性 | 重要性 | 用途例 |

|---|---|---|

| 耐摩耗性 | 表面の摩耗を防ぎ、コーティングの寿命を延ばす。 | 産業機械、自動車用コーティング |

| 耐スクラッチ性 | 接触による表面の損傷から保護します。 | 携帯電話の画面、キッチン用品 |

まとめると、真空コーティング材料の機械的特性、特に耐摩耗性と耐スクラッチ性は、様々な用途でコーティングの効果と寿命を確保するために非常に重要です。

成膜方法の適合性

スパッタリング材料

マグネトロンスパッタリング、高周波スパッタリング、その他のスパッタリング法に適した材料には、金属、合金、セラミックなど幅広い物質が含まれます。これらの材料は、スパッタリングプロセスに特徴的な高エネルギーのイオン照射に耐えられるかどうかで選ばれる。イオンは通常、アルゴンなどの不活性ガスからターゲット物質に向かって加速され、原子を放出させて基板上に堆積させる。

金属膜の一般的な選択肢としては、アルミニウム、金、チタン、クロムなどがある。これらの金属は導電性と耐久性に優れ、堅牢で信頼性の高いコーティングを必要とする用途に最適です。一方、機能性フィルムには、アルミナや窒化チタンなどのセラミックスがよく使われます。これらの材料は耐摩耗性、熱安定性、化学的不活性に優れ、厳しい環境に適しています。

スパッタリングは汎用性が高いため、カーボンやシリコンなどの融点が極めて高い材料や、さまざまな合金の成膜が可能である。この方法は、膜組成や膜厚の精密な制御が必要な基板上に薄膜を形成する場合に特に有利である。さらに、RFエネルギーの使用により絶縁材料のスパッタリングが可能になり、適用できる物質の範囲が広がる。

要約すると、スパッタリング材料の選択は、所望の膜特性を達成し、コーティングプロセスを成功させるために極めて重要である。特定の特性と用途の要件に基づいて慎重に材料を選択することで、得られる膜の性能と寿命を最適化することができる。

蒸発材料

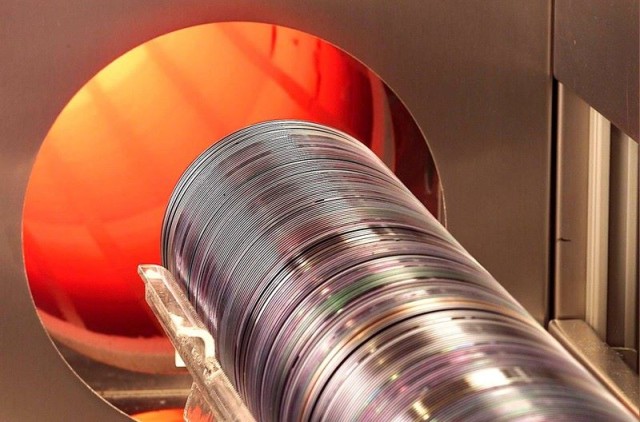

蒸発材料は、気化のプロセスを通じて薄膜を作るために不可欠です。金属、半導体、ある種の有機化合物などを含むこれらの材料は、蒸気の状態になるまで高温に加熱される。この蒸気はその後、真空環境を移動して基板上に凝縮し、薄く均一な膜を形成する。

所望の膜特性を得るためには、蒸発材料の選択が極めて重要である。例えばプラズママテリアルズ社は、元素金属、合金、セラミック、耐火物など、熱蒸発に適した多様な材料を提供している。これらの材料は通常、ペレット、顆粒、キューブなどの様々なバルク形態で入手可能で、粉末冶金(PM)や真空溶解(VM)などの高度な技術を用いて丹念に製造される。これらの材料の各バッチには、純度と化学組成を保証する分析証明書が付属しています。

蒸発プロセスは真空チャンバー内で行われ、コンタミネーションを防止し、目的の材料のみが基板上に堆積するようにします。この制御された環境は、薄膜の完全性と品質を維持するために不可欠であり、蒸着材料は、光学コーティングから電子デバイスに至るまで、幅広い用途で不可欠なものとなっている。

経済性

コスト

真空コーティング材料を選択する際、材料コストと期待される性能および耐用年数のバランスは非常に重要です。高性能の材料は、当初は高価ですが、耐久性が向上し、メンテナンスの必要性が減少するため、長期的には大幅に節約できることがよくあります。このような戦略的アプローチは、全体的な使用コストの低減につながり、長期的には高性能材料を費用対効果の高い選択とすることができる。

この点を説明するために、次の例を考えてみよう:

| 材料の種類 | 初期コスト | 期待耐用年数 | メンテナンス費用 | 総使用コスト |

|---|---|---|---|---|

| 低性能 | 低い | 短い | 高 | 中程度 |

| 高性能 | 高 | ロング | 低 | 低 |

高性能材料を選択することで、製造業者はダウンタイムと修理費を最小限に抑え、業務効率と財務支出を最適化することができる。この経済的観点は、初期費用だけでなく、その用途の厳しさに耐える材料の能力の重要性を強調している。

可用性

選択した真空コーティング材料の可用性を確保することは、生産スケジュールを維持し、材料不足による混乱を避けるために極めて重要です。真空コーティング材料の市場は広大で、金属、合金、セラミック、有機材料など多岐にわたり、それぞれがスパッタリングや蒸着などさまざまな成膜方法に適しています。しかし、すべての材料が同じように入手できるわけではなく、市場の変動がサプライチェーンに影響を与えることもあります。

材料の入手可能性に関連するリスクを軽減するためには、以下のことが望ましい:

- サプライヤーの多様化:複数のサプライヤーに頼ることで、単一の供給元からの突然の供給不足に備えることができる。

- 事前発注と備蓄:重要な材料については、事前に注文し、備蓄を維持することで、継続的な供給を確保することができる。

- 代替材料:不足の場合に同様の機能を果たす代替材料のリストを持つことは、慎重な緊急時対応策である。

これらの戦略を考慮することで、メーカーは複雑な材料調達をうまく切り抜け、生産工程の円滑な運営を確保することができる。

基材との適合性

接着性

真空コーティング材料を選択する際、選択した材料と基材との密着性は見過ごすことのできない重要な要素です。密着性とは、コーティングが下地としっかりと接着し、塗布された層の完全性と寿命を保証する能力のことです。密着性が悪いと、層間剥離や剥離、塗膜の早期破壊など、さまざまな問題を引き起こす可能性がある。

例えば、ある種の金属膜は、特定の基材上で接着不良を示すが、これには様々な要因が考えられる。例えば、ある金属膜は特定の基材との密着性が悪く、その原因は様々である。例えば、表面エネルギー、化学反応性、機械的特性など、塗膜と基材との違いである。このような問題を軽減するためには、材料の選択を最終決定する前に、徹底的な適合性試験を実施することが不可欠である。

| 基材の種類 | 一般的な問題 | 軽減策 |

|---|---|---|

| 金属基板 | 酸化膜による接着不良 | 表面の前処理(クリーニング、エッチングなど) |

| セラミック基板 | 界面での脆性破壊 | 接着促進剤または中間層の使用 |

| ポリマー基板 | 弱い接着につながる低い表面エネルギー | プラズマ処理またはプライマーの使用 |

コーティングの性能に直接影響を与えるだけでなく、接着不良はコーティングプロセスの全体的な効率と費用効果にも影響を与えます。したがって、強力な接着特性を示す材料を優先的に使用し、最終製品が性能と経済性の両方の要件を満たすようにすることが極めて重要である。

熱膨張係数

真空コーティング材料を選択する際、熱膨張係数(CTE)は考慮すべき重要なパラメータです。CTEとは、温度変化による材料の膨張・収縮の度合いを指します。真空コーティングの用途では、材料がさまざまな温度にさらされることが多いため、コーティングと基材の熱膨張係数の不一致が重大な問題につながることがあります。

例えば、コーティング材のCTEが基材のCTEと大きく異なる場合、熱応力が発生する可能性があります。このような応力は、特に熱サイクル中に、コーティングの亀裂、剥離、剥離を引き起こす可能性がある。この現象は、航空宇宙産業や自動車産業など、温度が頻繁に、あるいは大幅に変動する用途で特に問題となる。

| 材質 | CTE (ppm/°C) |

|---|---|

| アルミニウム | 23.1 |

| チタン | 8.6 |

| シリコン | 2.6 |

| ガラス | 8-10 |

上の表は、真空コーティングに使用される一般的な材料のCTE値を示しています。これらの値を理解することで、エンジニアは、熱応力を最小限に抑え、コーティングの長期的な完全性を確保するために、材料をより適切に適合させることができます。例えば、コーティング材料のCTEに近いCTEを持つ基材を組み合わせることで、熱による損傷のリスクを軽減することができます。

まとめると、熱による故障を防ぎ、真空コーティングの耐久性と性能を確保するためには、CTEを慎重に考慮することが不可欠です。

エコロジーと安全性

環境保護

真空コーティング材を選択する際には、環境への影響を最小限に抑え、厳しい環境規制を遵守するものを優先することが極めて重要です。このアプローチは、エコロジーのバランスを保つだけでなく、法的基準の遵守を保証し、潜在的な法的影響や風評被害を回避します。

この点で考慮すべきことのひとつは、素材のライフサイクルである。リサイクルや生分解が可能な材料を選ぶことで、廃棄物や埋立地への負担を大幅に減らすことができる。例えば、ある種のセラミック・コーティングはリサイクルできるため、新たな原材料の必要性を減らし、全体的な環境フットプリントを減らすことができる。

さらに、材料の調達は環境スチュワードシップにおいて極めて重要な役割を果たす。持続可能な採掘方法によって得られたものなど、倫理的に調達された素材は、資源採掘に関連しがちな環境悪化を緩和することができる。このような倫理的な調達は、生態系を保護するだけでなく、これらの資源に依存する地域社会を支援します。

材料の選択に加え、コーティングの製造と塗布におけるエネルギー消費も考慮する必要がある。低温法で成膜できるような、エネルギー集約的な製造工程を必要としない素材は、カーボンフットプリントの削減に貢献する。この考慮は、持続可能性と温室効果ガス排出量の削減を目指す産業において特に重要である。

最後に、材料の廃棄段階も見逃せない。有害な毒素を放出することなく自然に分解するか、安全に焼却できる材料が望ましい。こうすることで、ライフサイクルが終わっても、これらの材料が環境に脅威を与えないようにすることができる。

このような環境への配慮を材料選択プロセスに組み込むことで、産業界は真空コーティングに期待される性能と品質を維持しながら、グローバルな持続可能性への取り組みに大きく貢献することができます。

安全性

真空コーティングの材料を選択する際には、安全性への配慮が最も重要です。選択した材料が作業者やエンドユーザーに健康上のリスクを与えないことを保証するために、製造段階と使用段階の両方における材料の安全性を綿密に評価する必要があります。これには、有毒ガスや有害ガスを放出する可能性のある材料や、直接接触したり吸入したりすると健康に悪影響を及ぼす可能性のある材料を避けることが含まれる。

例えば、ある種の金属や化合物は、高温や化学反応にさらされると有害なガスを放出する可能性があり、環境と人間の健康の両方に悪影響を及ぼす可能性があります。そのため、毒性が低く、有害物質の排出が少ないことで知られる素材を選ぶことが極めて重要です。これにより、製造工程に携わる人々の健康と安全が守られるだけでなく、環境や労働衛生に関する規制の遵守も保証される。

さらに、意図した用途におけるコーティング製品の長期的な安全性も考慮する必要がある。時間の経過とともに劣化し、有害な副産物を放出する材料は、最終製品の安全性と性能を損なう可能性がある。材料の選択において安全性を優先することで、メーカーは健康被害や環境汚染のリスクを大幅に低減し、より安全で持続可能な生産環境を育むことができる。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラボ用カスタムCVDダイヤモンドコーティング

- 高温用途向け電子ビーム蒸着コーティングタングステンるつぼおよびモリブデンるつぼ

- モリブデン真空熱処理炉