静水圧プレス金型の紹介

静水圧プレス金型 は、材料成形技術における重要な進歩であり、さまざまな業界で高強度かつ均一な密度の製品を生産することを可能にします。従来の一軸成形法とは異なり、アイソスタティック・プレス成形では、柔軟な金型と流体圧を使用することで、力の均一な分散を確保し、優れた製品の完全性を実現します。この包括的なガイドブックでは、アイソスタティック・プレス金型の複雑さを掘り下げ、その種類、プロセス、用途を探るとともに、現代の製造業におけるその重要性を強調しています。

静水圧プレスの理解基本原理

等方圧加圧は、流体力学の原理を利用して、高圧容器内のサンプルにあらゆる方向から均一な圧力を加える高度な成形技術です。この方法では、非圧縮性の媒体(通常は液体または気体)を使用し、圧力ポンプで加圧します。媒体はサンプルに均一に圧力を伝え、容器内のあらゆる方向からかかる圧力が等しくなるようにします。この均一な圧力分布は、最終製品で一貫した圧縮と密度を達成するために極めて重要です。

等方圧加圧のプロセスでは、圧力を均一に加えるために不可欠な柔軟性のある金型を使用します。従来の成形法で使用される硬い金型とは異なり、柔軟性のある金型は、粉末と金型壁の間の摩擦を減らすことができます。その結果、成形時の力の分布がより均一になり、密度分布が均一になり、製品の性能が大幅に向上します。

アイソスタティック・プレスは、高い厚み対直径比、より大きなサイズ、または優れた材料特性を必要とする部品の製造に特に有利です。より均一な密度で欠陥の少ない部品を製造できるため、従来の冶金技術よりも一般的に好まれている。しかし、等方圧加圧はサイクルタイムが長くなる傾向があり、短納期生産に適している。

冷間等方圧加圧(CIP)と熱間等方圧加圧(HIP)です。冷間静水圧プレスは、柔軟な膜を使用して粉末を液体媒体から分離し、その液体媒体を加圧して粉末を高密度化する。代表的な金型材料には、ラテックス、ネオプレン、ウレタン、ポリ塩化ビニルなどがある。金型は柔軟性があるため、粉末が高密度化する際に一緒に動くことができ、摩擦の影響を最小限に抑え、複雑な形状やサイズの部品を製造することができる。

一方、熱間静水圧プレスは、高圧と高温の両方を加えて高密度化を実現する。この方法は、材料の機械的特性を高め、気孔率を減少させるのに特に有効で、高い構造的完全性を必要とする用途に最適です。

要約すると、等方圧加圧は、非圧縮性媒体の均一な圧力伝達特性を利用して、一貫した均一な成形を達成する非常に効果的な成形技術です。柔軟な金型を使用し、あらゆる方向から均一に圧力を加えることで、この方法は均一な密度分布と製品性能の向上を保証します。冷間または熱間等方加圧のいずれであっても、この技術は、優れた材料特性を持つ高品質で複雑な部品の製造に大きな利点をもたらします。

静水圧プレス金型の種類

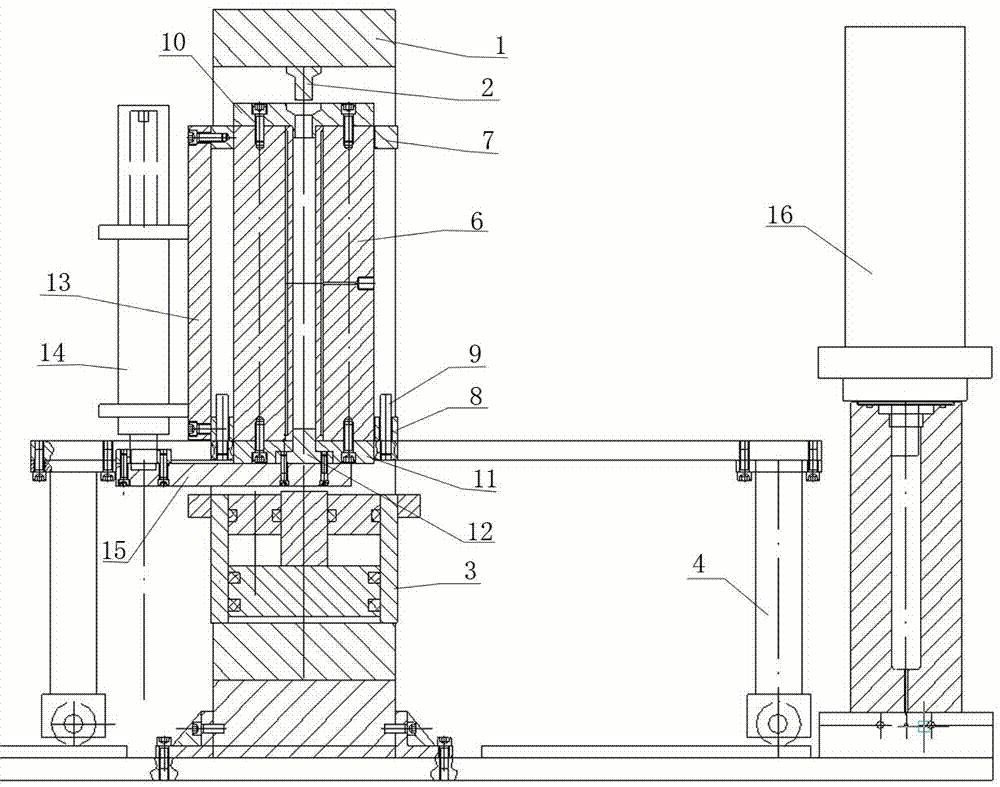

静水圧プレスは、材料加工において高密度で複雑な形状を実現するために、さまざまな産業で使用されている汎用性の高い技術です。この方法は、フレキシブルな金型に封入された材料(通常は粉末)に、あらゆる方向から均等な圧力をかけます。このプロセスは、湿式バッグと乾式バッグ静水圧プレスの2種類に大別されます。それぞれの方法には独自の操作特性と利点があり、異なる生産ニーズに適しています。

ウェットバッグ静水圧プレス

湿式バッグ静水圧プレスでは、多くの場合ゴムまたは同様のエラストマー材料で作られた柔軟性のある金型に粉末を入れ、密封して液体媒体で満たされた高圧チャンバー内に入れます。金型は、圧力伝達媒体として機能するこの液体に完全に浸される。圧力が加わると、圧力は金型全体に均等に分散され、粉末の均一な圧縮が保証される。

この方法は、同一チャンバー内で形状の異なる複数の部品を同時にプレスできるため、大型で複雑な部品の製造に特に有利である。ウェット・バッグ・プレスは、その柔軟性と比較的安価であることから、研究や小規模生産でも好まれている。しかし、金型の出し入れを手作業で行う必要があるため、生産性や自動化能力に限界があり、労働集約的なプロセスとなる可能性がある。

ドライバッグ静水圧プレス

対照的に、ドライバッグ静水圧プレスは、エラストマー金型をプレス構造に直接組み入れます。金型は圧力室内で固定されたままであり、パウダーはこの固定された金型内でロードおよびアンロードされます。このセットアップにより、より高い自動化とより速い生産速度が可能になり、スパークプラグ絶縁体の生産のような大量生産シナリオに最適です。

ドライバッグ方式は、複雑な形状を持つ小型の軸対称部品の製造に特に効果的である。圧力はプレスチャンバー内の膜を通して放射状に加えられ、粉末全体に均一な分布を確保します。この方法は、ロッド、チューブ、ブッシュなど、さまざまな部品の製造に対応し、製造される圧粉体の形状がニアネットシェイプであるため、プレス後の機械加工は最小限で済みます。

比較の利点と欠点

ウェットバッグ・プレスとドライバッグ・プレスには、それぞれ異なる利点と課題があります。ウェットバッグ・プレスは、成形品のサイズや複雑さに柔軟性があるが、手作業のため生産性が低いという欠点がある。一方、ドライバッグプレスは、自動化と生産率に優れていますが、よりシンプルで小さな部品に適しています。

まとめると、ウェットバッグ静水圧プレスとドライバッグ静水圧プレスのどちらを選択するかは、部品サイズ、複雑さ、体積などの具体的な生産要件によって決まります。それぞれの方法には、さまざまな産業用途で製造プロセスを最適化するために活用できる独自の利点があります。

静水圧プレス金型に使用される材料

静水圧プレスは、あらゆる方向から均一な圧力を加え、最終製品の高密度化と等方性を実現する高度な成形技術です。この方法は、密度勾配を最小限に抑える必要がある複雑な形状や材料に特に有利です。等方圧加圧に使用される金型は、一般的にエラストマー材料で作られており、圧縮される材料の表面全体に圧力を均一に分散させるために必要な柔軟性を備えています。このセクションでは、ラテックス、ネオプレン、ウレタンなど、静水圧プレス金型に使用されるさまざまな材料について掘り下げ、この用途に適した特性について説明します。

ラテックス金型

ラテックスは、静水圧プレス金型に使用される最も初期の材料の1つです。ラテックスは優れた弾性で知られ、プレスされる材料の形状に沿うため、均一な圧力分布が得られます。また、ラテックス金型は比較的安価で製造が容易なため、初期試作や小規模生産によく使われる。しかし、ラテックス金型の寿命には限りがあり、高圧の使用を繰り返すと劣化する可能性があるため、大規模な工業用途での使用には限界があります。

ネオプレン金型

ネオプレンもまた、静水圧プレス金型によく使用される素材です。ネオプレンは合成ゴムで、ラテックスに比べて耐摩耗性、耐薬品性、温度変化に優れています。ネオプレン金型は耐久性に優れ、より高い圧力に耐え、耐用年数が長いため、工業規模の生産に適しています。さらに、ネオプレンには優れた引張強さと伸びの特性があり、プレス工程で均一な圧力を維持するのに有効です。その利点にもかかわらず、ネオプレン金型はラテックス金型よりも高価であり、より複雑な製造工程を必要とする場合があります。

ウレタン金型

ウレタンは、静水圧プレス金型に使用されることが増えている高性能エラストマー材料です。ラテックスの弾力性とネオプレンの耐久性、耐薬品性を併せ持ち、要求の厳しい用途に最適です。ウレタン金型は非常に高い圧力に耐えることができ、耐用年数も長いため、頻繁な交換やメンテナンスの必要性を減らすことができます。また、寸法安定性にも優れているため、最終製品が意図した形状と寸法を維持することができます。しかし、ウレタン金型は一般的にラテックス金型やネオプレン金型よりも高価で、特殊な製造技術を必要とします。

その他のエラストマー材料

ラテックス、ネオプレン、ウレタンに加えて、ポリ塩化ビニル(PVC)やシリコーンなどの他のエラストマー材料も静水圧プレス金型に使用されます。PVC金型は低コストで製作が容易なことで知られていますが、ウレタンやネオプレンに比べると耐久性や耐圧性が劣ります。シリコーン型は耐熱性と耐薬品性に優れ、これらの特性が重要な特殊用途に適しています。しかし、ウレタンと同様、シリコーン金型も高価になり、特殊な製造工程が必要になります。

エラストマー金型の利点

アイソスタティック・プレスでエラストマー金型を使用すると、アキシャル・プレスで使用される硬質金型に比べていくつかの利点があります。エラストマー金型は、プレスされる材料の形状に適合し、均一な圧力分布を確保し、密度勾配を最小限に抑えることができます。その結果、一貫した特性を持つ、より高品質の最終製品が得られます。さらに、エラストマー金型は複雑な形状に容易に製造できるため、硬い金型では困難または不可能な複雑な部品の製造が可能になります。また、エラストマー金型の柔軟性により、プレス工程で金型が損傷するリスクも低減されるため、金型の耐用年数を延ばし、メンテナンスコストを削減することができます。

課題と考察

エラストマー金型には多くの利点がある一方で、留意すべき課題や考慮事項もあります。金型に適切な材料を選択するかどうかは、用途の具体的な要件、プレスされる材料の特性、希望する生産量など、さまざまな要因によって決まります。エラストマー金型のコストは、特にウレタンやシリコーンのような材料の場合、硬質金型よりも高くなる可能性があります。さらに、エラストマー金型の製造工程はより複雑で時間がかかるため、全体的な生産スケジュールに影響を与える可能性があります。

結論として、アイソスタティック・プレス金型の材料の選択は、高品質で安定した結果を得るために非常に重要です。ラテックス、ネオプレン、ウレタンは、最も一般的に使用される材料のひとつで、それぞれ独自の特性と利点を備えています。これらの材料の特性と制限を理解することは、特定の用途に最も適した金型を選択する際に役立ち、生産工程における最適な性能と費用対効果を保証します。

静水圧プレスのプロセス:ステップ・バイ・ステップ

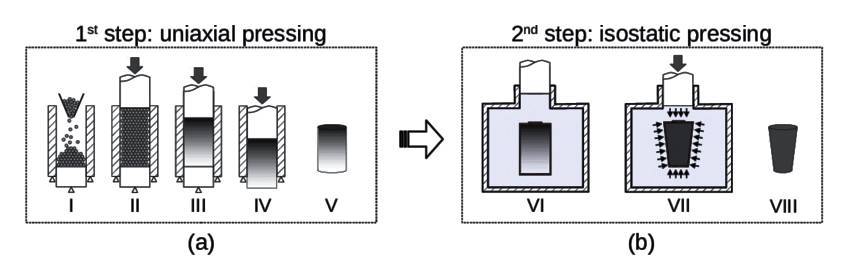

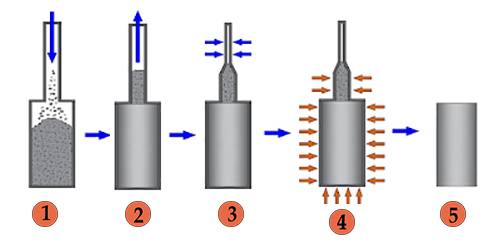

静水圧プレスは、粉末成形体からさまざまな材料を製造するために使用される高度な方法です。この技術では、あらゆる方向から均等に圧力を加えることが重要です。このプロセスは、粉末混合物の調製から始まり、その後、粉末と加圧媒体(液体または気体)の間のバリアとして機能する柔軟な膜または密閉容器に封入される。ここでは、圧力容器とマンドレルの役割に焦点を当てながら、静水圧プレス工程の詳細なステップを掘り下げていきます。

粉末の準備

静水圧プレスの最初のステップでは、混合粉末を慎重に選択し、準備します。この混合物は、均一な成形を保証するために均質でなければなりません。パウダーは通常、流動性を高め、プレス工程中の付着を防ぐために、バインダーや潤滑剤と混合されます。パウダーと添加剤の選択は、強度、密度、熱特性など、最終製品の要件によって決まる。

カプセル化と封止

パウダーが調製されると、柔軟な膜の中にカプセル化されるか、密閉容器に入れられる。この容器は高圧に耐えられるように設計されており、圧力バリアとして機能するため、加えられた圧力があらゆる方向から均一に粉末に伝わるようにします。最終製品の完全性を損なう可能性のある漏れや破損を防ぐため、カプセル化工程は細心の注意を払わなければなりません。

圧力容器への充填

カプセル化された粉末は、次に圧力容器に充填されます。圧力容器は、等方加圧セットアップの重要な構成要素です。この圧力容器は、しばしば2000バールを超える非常に高い圧力に耐えられるように設計されています。容器は密閉され、加圧媒体(通常は油や水などの液体)が導入される。加圧媒体の選択は、希望する圧力レベルや材料の特性など、加圧工程の具体的な要件によって決まります。

静水圧の適用

粉末を封入し、圧力容器を密閉した状態で、加圧媒体に高圧をかけます。この圧力はあらゆる方向から均一に加えられ、粉末を均一に圧縮します。圧力は所定の時間維持されるが、これは材料と所望の密度によって異なる。この段階では、安定した結果を得るために、圧力を注意深くモニターし、コントロールする必要があります。

圧力の解放とカプセル除去

望ましい圧縮が達成されると、圧力は徐々に解放され、カプセル化された製品は圧力容器から取り出される。その後、カプセルを慎重に開封し、圧縮された製品を露出させます。この工程では、製品にダメージを与えないよう、正確さが要求される。

後処理と焼結

圧粉体は、トリミング、サイジング、表面仕上げなどのさらなる加工を受けます。静水圧プレス工程の最終段階は焼結で、成形品は融点以下の高温に加熱されます。この熱処理によって粒子が結合し、製品の強度と密度が向上する。焼結は、材料の最終的な特性に大きな影響を与える重要な工程です。

静水圧プレスの種類

静水圧プレスは、冷間静水圧プレス(CIP)と熱間静水圧プレス(HIP)の2種類に大別されます。冷間等方圧加圧は室温で行われ、高温処理を必要としない材料によく用いられます。一方、熱間静水圧プレスは、高圧と高温の両方を必要とするため、さらなる高密度化と結合が必要な材料に適しています。

用途と利点

静水圧プレスは、セラミック、冶金、先端材料など、さまざまな産業で広く使用されています。均一な圧縮、高密度、複雑な形状の製造能力など、いくつかの利点があります。このプロセスは、従来の方法では成形が困難な材料に特に有効である。さらに、等方加圧は最終製品の機械的・熱的特性を大幅に向上させることができるため、現代の製造業には欠かせない技術となっている。

結論として、静水圧プレスは粉末成形体から高品質の素材を製造するための非常に効果的な方法である。粉末の準備から最終的な焼結までの各工程を注意深く制御することで、メーカーは一貫した結果と優れた製品特性を達成することができます。静水圧プレスの多様性と精度は、材料科学と工学の進歩に不可欠な技術となっています。

静水圧プレス金型を使用する利点

静水圧プレス金型は、従来の一軸プレス金型に比べていくつかの利点があり、さまざまな産業用途で好んで使用されています。これらの利点には、高密度、均一な成形、最終製品の内部応力の低減、複雑な形状の実現が含まれます。

高密度で均一な成形

静水圧プレスの主な利点の1つは、高い圧縮密度を達成できることです。この方法は、加圧された液体媒体から粉末を隔離するために柔軟な膜を使用し、粉末の高密度化を引き起こします。使用される典型的な金型材料は、ラテックス、ネオプレン、ウレタン、ポリ塩化ビニル、その他のエラストマー化合物である。パウダーが高密度化する際に金型も一緒に動くため、摩擦の影響が最小限に抑えられ、製品全体の密度が均一になります。この均一性は、航空宇宙や自動車部品など、材料特性の一貫性が不可欠な用途では極めて重要です。

内部応力の低減

静水圧プレスは、最終製品の内部応力を大幅に低減します。あらゆる方向に均一に圧力がかかるため、成形プロセス中に発生する可能性のある残留応力を最小限に抑えることができます。この内部応力の低減は、高強度や加工性の向上といった機械的特性の改善につながります。静水圧プレスで作られた製品は、応力による変形や亀裂が起こりにくく、信頼性と耐久性に優れています。

形状の柔軟性

アイソスタティック・プレスは、従来の一軸プレス法では困難または不可能な複雑な形状の製造を可能にします。エラストマー金型の柔軟性により、やや複雑な形状のエンジニアリングが可能になり、特定の設計要件に合わせることができます。この柔軟性により、静水圧プレスの応用範囲が広がり、複雑で精密な部品を必要とする産業に適しています。

部品サイズの範囲

静水圧プレスは、数トンの巨大なニアネットシェイプから100グラム以下の小さな部品まで、幅広い部品サイズに対応しています。部品サイズは、静水圧チャンバーのサイズによってのみ制限されるため、柔軟な生産が可能です。この能力は、自動車や航空宇宙分野など、多様な部品サイズを必要とする産業にとって特に有益です。

低い金型費用

短納期の場合、等方圧加圧に関連する金型費用は、他の製造方法と比べて比較的低くなります。金型は簡単に作ることができ、耐用年数も長いため、全体的な生産コストの削減に貢献します。この費用対効果により、等方圧加圧は生産量の異なる産業にとって魅力的な選択肢となります。

合金の可能性の向上

静水圧プレスは、材料に偏析を引き起こすことなく、合金元素を強化することができます。均一な加圧により、合金元素が製品全体に均一に分散され、材料特性の向上につながります。この能力は、重要な用途に使用される高性能合金の製造において特に有益です。

結論として、静水圧プレス金型は、様々な産業用途において優れた選択肢となる数多くの利点を提供します。高密度、均一な成形、低減された内部応力、形状の柔軟性、部品サイズの範囲、低い金型費用、および強化された合金の可能性は、現代の製造工程で静水圧プレスが広く採用されている主な要因です。

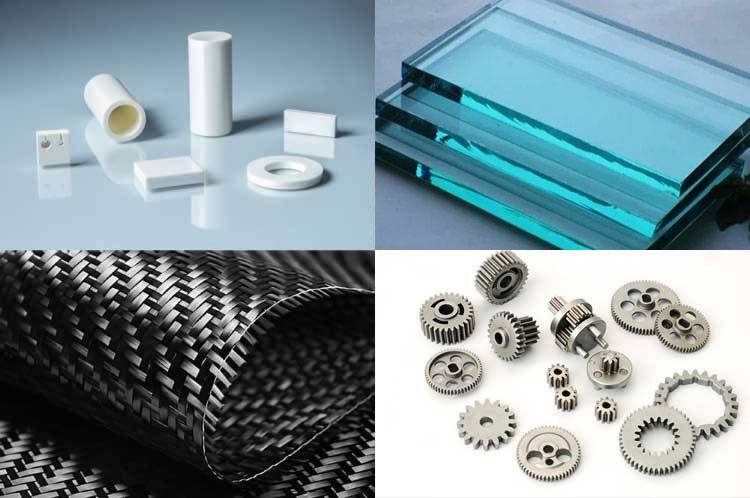

静水圧プレス金型の用途

静水圧プレス金型は、形状やサイズに関係なく、製品全体に均一な圧力を加えることができるため、さまざまな産業で欠かせないものとなっています。1950年代半ばに開拓されたこの技術は、研究の好奇心から堅牢な生産ツールへと発展し、特に粉体の圧密や鋳物の欠陥の治療に役立っています。このプロセスは汎用性が高く、セラミック、金属、複合材料、プラスチック、カーボンなど、さまざまな材料に適用できる。

セラミック用途

静水圧プレスによって製造されるセラミック製品は多岐にわたります。例えば、ボール、チューブ、ロッド、ノズル、ヒューズ管、ティーム管、照明管、砥石、ナトリウム - 硫黄電池電解質、点火プラグ絶縁体、下水管、食器、るつぼ、酸素センサー、セントラルヒーティング用水ポンプシャフト、ロケットノーズコーンなどがあります。アイソスタティック・プレスは、金型成形、押出成形、スリップ・キャスティング、射出成形などの従来の方法と比較して、いくつかの利点があります。焼成時の歪みの少なさ、安定した収縮率、乾燥させずに焼成できること、バインダーレベルが低いこと、非常に高い長さ-直径比の成形品をプレスできることなどが挙げられます。

金属への応用

金属の分野では、静水圧プレスは、従来の方法では製造が困難な複雑な形状や高密度の部品を作るために使用されます。この技術は、高性能な金属部品が求められる航空宇宙産業や自動車産業で特に有用です。均一な圧力がかかるため、内部応力が最小限に抑えられ、密度が高くなり、これらの産業で使用される金属部品の耐久性と信頼性に不可欠です。

先端材料

静水圧プレスは、先端材料の製造においても重要な役割を果たしています。これには、精密な成形と高密度を必要とする複合材料や特殊プラスチックが含まれます。この技術は、石油・ガス産業、医療機器、電気コネクタの部品製造に使用されています。ネジ山、スプライン、セレーション、テーパーなどの内部形状を持つ部品をプレスする能力により、静水圧プレスはこれらの用途に理想的な選択肢となっています。

利点と課題

静水圧プレスの利点は数多くあります。歪みが少なく、収縮率が一定であること、乾燥させずに焼成できること、粉末中のバインダーレベルが低いことなどが挙げられます。さらに、ほとんどのグリーン(未焼成)成形体は機械加工が可能であり、プレスされた成形体の内部応力は低い。しかし、フレキシブルバッグに隣接するプレス面の精度が低く、通常、その後の機械加工が必要になるなどの課題もある。さらに、このプロセスは、噴霧乾燥粉末を使用する必要があるため、比較的高価になる可能性があり、押出成形や金型成形に比べて生産率が低い。

産業への影響

等方圧加圧の工業的インパクトは大きい。様々な分野で不可欠な、高品質で複雑な形状の製造を可能にします。例えば、航空宇宙産業では、静水圧プレスされたセラミックは、高硬度、耐摩耗性、熱安定性などの機械的特性を向上させます。医療分野では、この技術は、精密で生体適合性の高い材料を必要とするインプラントやその他の装置の製造に使用されています。

結論として、静水圧プレス金型は現代の製造業において重要な技術であり、さまざまな産業にわたる幅広い製品の製造を強化する独自の機能を提供している。均一な圧力を提供し、複雑な形状を成形するその能力は、高性能で信頼性の高い部品を追求する上で、かけがえのないツールとなっています。

静水圧プレスの課題と留意点

等方圧加圧は高度な粉末冶金技術であり、あらゆる方向への均一な成形や最終的な部品密度の向上など、従来のプレス法や焼結法に比べて大きな利点があります。しかし、このプロセスには、結果を最適化するために注意深く管理しなければならない一連の課題と考慮事項が伴います。

材料の特性評価

等方圧加圧の成功は、金属粉末の特性を注意深く評価することに大きく依存しています。摩擦効果によって密度が不均一になるダイプレスとは異なり、等方圧加圧は均一な圧力印加によってこれらの影響を最小限に抑えます。しかし、金属粉末の特性は最終製品の特性に直接影響します。そのため、最終部品に望ましい特性を確保するには、徹底した特性評価が不可欠です。Malvern Panalyticalが提供するようなツールや技術は、粉末の特性を分析し最適化するために、この段階で非常に重要です。

圧力と装置の制限

静水圧プレス装置は一般的に高圧で作動し、多くの場合最大415 MPa (60 ksi)ですが、より高度な装置ではこの2倍の能力を扱うことができます。このような高圧にもかかわらず、等方圧プレスの生産速度は、金型に柔軟性が要求されるため、金型プレスの生産速度よりも一般的に低くなります。この柔軟性は、均一な圧力分布には有益ですが、寸法制御では妥協することになり、金型プレスに比べて精度が劣ります。

金型設計と圧力制御

金型の設計は、静水圧プレスの重要な側面です。金型は高い圧力に耐えなければならず、パウダーが均一に分布するように設計しなければなりません。特に複雑な形状の部品では、パウダーを均一に分散させることが難しくなるため、この点が課題となります。さらに、最終製品にばらつきが生じないよう、プロセス中の圧力制御も正確でなければなりません。

サイズと形状の能力

等方圧加圧における重要な課題の一つは、製造可能な部品のサイズと形状の制限です。このプロセスは通常、単純な形状の小型から中型の部品に最適です。より大きな部品や複雑な形状の部品は、より高度で高価な装置を必要とし、金型内での粉末の分配はますます難しくなります。この制限は部品の厚さにも及び、厚い部品は均一な粉末分布を達成するのが難しいため、製造が困難となる。

コストの考慮

静水圧プレスの金型費用は、特に複雑な形状の部品の場合、相当なものになります。装置への投資と運用コストは、密度や材料特性の向上など、プロセスの利点とのバランスを取る必要があります。多くの用途では、等方圧加圧の利点は高いコストを正当化しますが、他の用途では、別の方法の方が費用対効果が高い場合もあります。

結論

結論として、等方圧加圧は、材料の均一性と密度の点で大きな利点を提供する一方で、注意深く考慮しなければならないいくつかの課題があります。これには、徹底した材料特性評価の必要性、圧力と装置能力の限界、金型設計の複雑さ、部品のサイズと形状の制約などが含まれます。これらの課題を理解し対処することで、製造業者は粉末冶金アプリケーションで高品質で一貫した結果を得るために、静水圧プレス工程を最適化することができます。

結論静水圧プレス金型が製造に与える影響

結論として静水圧プレス金型 は、さまざまな業界で均一な密度と高強度製品を保証することにより、製造業に革命をもたらしました。その種類、材料、プロセス、用途を詳細に調査することで、これらの金型が従来の成形法に比べて大きな利点をもたらすことは明らかである。技術が進歩し続ける中、等方圧加圧の未来はさらなる効率と革新を約束し、現代の製造業における重要な役割をさらに確固たるものにしている。

関連製品

- ラボ用等方圧プレス金型

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 手動等方圧プレス機 CIPペレットプレス