アルミナセラミックスの用途

機械的用途

アルミナセラミックスは、その卓越した機械的特性により、さまざまな機械部品に広く利用されています。これらの材料は、工具、ボールバルブ、研削砥石、セラミック釘、およびベアリングの製造に不可欠です。アルミナセラミックの高い曲げ強度は、これらの部品が故障することなく大きな機械的応力に耐えられることを保証します。さらに、その硬度と耐摩耗性により、耐久性と寿命が最も重要な用途に最適です。

例えば、自動車産業では、アルミナセラミック軸受は、大きな摩耗なしに高速および負荷条件下で動作する能力により、従来の金属軸受よりも好まれています。同様に、航空宇宙分野では、アルミナセラミック工具が高強度合金の加工に使用され、その硬度が工具の摩耗を防ぎ、工具寿命を延ばします。

機械的用途におけるアルミナセラミックの多用途性は、研削砥石への使用によってさらに強調されます。アルミナセラミックスから作られたこれらの砥石は、従来の材料と比較して、優れた研削性能と長い寿命を提供します。これは、メンテナンス・コストを削減するだけでなく、産業現場での作業効率を向上させます。

まとめると、アルミナセラミックスの機械的用途は広大で多様であり、高い曲げ強度、硬度、耐摩耗性という独自の組み合わせを活用して、厳しい環境下で優れた性能を発揮します。

電子/電気用途

アルミナセラミックスは、卓越した絶縁特性と最小限の高周波損失を活かして、電子・電気産業で極めて重要な役割を果たしています。これらのセラミックは、ベースプレート、基板、セラミック膜の製造に不可欠であり、電子デバイスの設計と動作に不可欠な構成要素となっています。このような用途にアルミナセラミックスを使用することで、電気絶縁性だけでなく、さまざまな使用条件下での安定性も確保され、高精度な電子機器には欠かせないものとなっています。

透明セラミックスの領域では、アルミナセラミックスは光学的透明性と電気絶縁性のユニークなブレンドを提供し、両方の特性を必要とする用途に適しています。この2つの特性は、ある種のセンサーやディスプレイなど、光学的透明性が動作に必要なデバイスにおいて特に価値があります。

さらに、アルミナ・セラミックスから得られる電気絶縁材料は、電気システムの完全性を維持する上で極めて重要です。短絡や信号干渉を防ぎ、電子機器の信頼性と性能を高めます。これらの材料の低高周波損失特性は、効率的な信号伝送を保証し、これは現代の通信技術において重要である。

まとめると、電子・電気分野におけるアルミナセラミックスの用途は、その絶縁特性と操作上の堅牢性のユニークな組み合わせを反映して、広大かつ多様である。このため、アルミナセラミックスは、電子技術の継続的な進歩における礎となる材料となっています。

化学産業用途

アルミナセラミックスは、主に腐食環境に対する比類のない耐性により、化学産業で重要な役割を果たしています。この特性により、いくつかの重要な用途で不可欠なものとなっています。特筆すべき用途の一つはケミカルフィラーボールその不活性性により、化学物質と反応することなく、化学プロセスの完全性を維持することができます。

また無機精密ろ過膜アルミナセラミックスは、様々な化学混合物中の粒子を分離するための堅牢なソリューションを提供します。高い機械的強度と熱安定性により、これらの膜は化学処理でしばしば遭遇する過酷な条件に耐えることができ、長期間にわたって安定したろ過性能を保証します。

さらに、アルミナセラミックは以下の用途にも広く使用されています。耐食コーティング.これらのコーティングは、下地材料を腐食剤の有害な影響から保護し、産業機器の寿命を延ばします。アルミナセラミックの優れた耐食性により、耐久性と信頼性が最も重要なコーティング用途に好んで使用されています。

| 用途 | 主な利点 |

|---|---|

| ケミカルフィラーボール | 不活性、化学プロセスの完全性を維持 |

| 無機精密ろ過膜 | 高い機械的強度、熱安定性、安定したろ過性能 |

| 耐食コーティング | 下地材料の保護、機器の寿命延長 |

これらの用途の組み合わせは、化学産業におけるアルミナセラミックの多様性と堅牢性を浮き彫りにし、様々な重要なプロセスの基礎材料となっています。

医療用途

アルミナセラミックスは、医療分野、特に人工骨、人工関節、人工歯の開発において重要な用途を見出しています。その生体適合性 があるため、生体組織と接触しても有害な反応が起こらず、長期的な移植に最適です。また不活性 アルミナ・セラミックは、体内で腐食したり劣化したりしないため、医療用インプラントに安定した耐久性のあるソリューションを提供し、その適性をさらに高めます。

さらに高い硬度 アルミナ・セラミックの高い硬度は、これらのインプラントが人体内で遭遇する機械的ストレスに耐えられることを保証します。この特性は、絶え間ない動きや圧力に耐えなければならない人工骨や人工関節の寿命と有効性にとって極めて重要です。また、歯のエナメル質の自然な硬さと耐摩耗性を模倣する能力により、より自然で耐久性のある修復物が得られるため、歯科用途でのアルミナセラミックスの使用も広がっています。

| 特性 | 医療用途における利点 |

|---|---|

| 生体適合性 | 生体組織との有害反応がない |

| 不活性 | 体内での腐食や劣化がない |

| 高い硬度 | 機械的ストレスに耐え、長期間の使用に適している |

以上のように、生体適合性、不活性、高硬度を兼ね備えたアルミナセラミックスは、医療分野において非常に貴重な材料であり、信頼性と耐久性に優れた医療用インプラントの開発に貢献しています。

特徴と製造技術

粉末プレス

粉体プレスは、セラミックス粉末に圧力を加え、ブランクに成形するもので、先端アルミナセラミックス製造の基本技術です。この方法は、正確な寸法のブランクを製造する能力と、簡単な操作プロセスで特に評価されています。しかし、この技術で使用される金型の耐久性には、顕著な限界がある。プレス工程で常に機械的応力がかかるため摩耗が激しく、生産品質を維持するためには金型を定期的に交換する必要がある。

この技法は、その簡便さと精度の高さで特に有利であり、セラミック部品の初期成形に適した選択肢となっています。金型の頻繁な交換が必要であるにもかかわらず、全体的な工程は、高品質のセラミック・ブランクを製造するための費用対効果に優れ、効率的なままです。しかし、プレス工程は繰り返し行われるため、金型材料の選択と設計の重要性が浮き彫りになり、摩耗を軽減して稼動寿命を延ばすことができます。

要約すると、粉末プレスはセラミックブランクを形成するための信頼性が高く正確な方法を提供しますが、摩耗による金型の頻繁な交換の必要性は、生産効率とコストを最適化するために製造業者が効果的に管理しなければならない重要な側面です。

ブランクの静水圧プレス

静水圧プレスは、セラミック粉末に均一な圧力を加えるために流体媒体を使用する高度な粉末冶金技術です。この方法では、圧力が粉末の全表面に均等に分散されるため、高密度で均一なブランクが形成されます。このプロセスでは、液体で満たされた密閉容器内に粉末を入れ、高圧をかけます。この均一な圧力成形により、非常に高い密度と強度を持つブランクが得られる。

等方圧加圧の主な利点のひとつは、密度と微細構造が最大限に均一なブランクを製造できることです。幾何学的な制約によって制限される一軸プレスとは異なり、等方圧プレスはそのような制約なしにこの均一性を達成することができます。そのため、他のプレス方法では困難な複雑な形状や複雑なデザインの成形に特に適しています。

しかし、アイソスタティック・プレス加工の精巧さにはコストが伴います。この方法に必要な設備は複雑かつ高価であるため、小規模な事業所や予算が限られている事業所にとっては大きな障壁となり得る。さらに、工程自体も複雑で、最適な結果を得るためには慎重な管理と監視が必要となる。このような課題にもかかわらず、等方圧加圧によって製造される高品質のブランクは、高度なアルミナ・セラミックの製造など、材料の性能が重要な産業において、貴重な技術となっています。

射出成形グリーンボディ

射出成形は、優れた強度と均一性を持つグリーンボディを製造する高度な技術です。この方法は、複雑な形状を作成し、ネットサイズに近い成形を達成するために特に有利です。このプロセスでは、有機バインダーの使用が最小限に抑えられるため、その後のプラスチック除去段階が簡素化されます。

従来の方法と比較して、射出成形にはいくつかの明確な利点があります:

- 複雑な形状の適合性:射出成形は、他の方法では困難な複雑な形状の成形に優れています。

- 均一性と強度:グリーンボディは高い均一性と強度を示し、異なる部品間で一貫した品質を保証します。

- 有機物の低減:有機材料の使用を最小限に抑えることで、欠陥のリスクを低減し、最終製品の全体的な品質を高めます。

- プラスチック除去の容易さ:有機物の含有量を減らすことで、プラスチックの除去が容易で清潔になり、製造工程が合理化されます。

| メリット | 製品説明 |

|---|---|

| 複雑な形状 | 複雑なデザインに最適で、単純な成形方法の限界を克服します。 |

| 均一性と強度 | 堅牢な機械的特性を備えた、高品質で一貫性のある部品を保証します。 |

| 低有機成分 | 欠陥を最小限に抑え、後処理工程を簡素化します。 |

| 容易なプラスチック除去 | よりクリーンで効率的な除去プロセスを促進します。 |

この方法は効率的であるだけでなく、汎用性が高いため、精度と複雑さが最も重要な産業で好まれる選択です。

静水圧プレス加工

静水圧プレス技術の原理

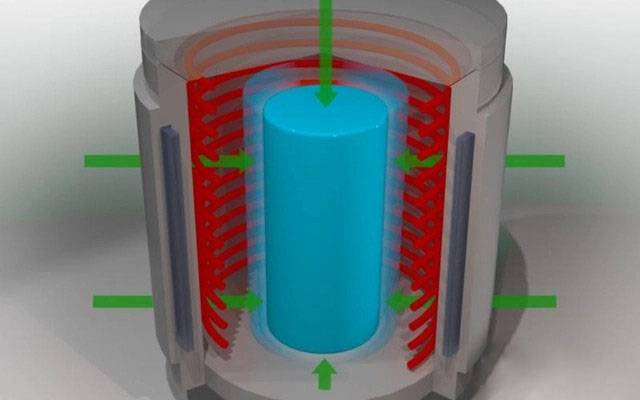

静水圧プレス技術は、高圧の液体を用いてグリーン体に均一に圧力を加える高度な方法です。これにより、グリーン体は高密度化され、緻密で均一な素材となります。この技術では、液体を満たした密閉容器内に製品を入れ、すべての表面に均等な圧力をかける。この均一な圧力印加により、高圧下の材料の密度が著しく高まり、最終的に所望の形状と構造的完全性が達成される。

アイソスタティック・プレス加工は汎用性が高いだけでなく、さまざまな産業で高い効果を発揮します。高温耐火物、セラミック、超硬合金、ランタノン永久磁石、炭素材料、レアメタル粉末などの成形に幅広く応用されています。粉末を凝集させたり、鋳造品の欠陥を修復したりする能力により、材料科学や工学において貴重なツールとなっている。

等方圧加圧の主な特徴のひとつは、形状や大きさに関係なく、製品全体に均一で均等な力を加えることができることです。この特徴は、精密な公差を達成することが重要なセラミックや耐火物の用途に特に有利です。このプロセスは、コストのかかる機械加工の必要性を減らすだけでなく、最終製品の商品性を大幅に向上させます。

まとめると、等方圧加圧技術は、高圧液体の均一な塗布により、高密度で均一なグリーンボディを製造できる点で際立っている。様々な産業で広く採用されていることから、材料加工における有効性と汎用性が強調される。

静水圧プレスの利点

静水圧プレスは、そのユニークな機能により、セラミック製造の分野で際立っています。主な利点の 1 つは高い成形体密度 です。これは、あらゆる方向に均一に圧力を加えることで可能になり、潤滑剤の必要性がなくなり、材料全体の密度が一定になります。

このプロセスはまた、以下の点でも優れている。複雑な形状の成形.剛性の高い金型に制約される一方向加工とは異なり、等方圧加圧ではこのような幾何学的制約の多くが取り除かれます。この柔軟性により、従来の方法では困難であった複雑な部品の製造に最適です。

さらに、アイソスタティック・プレスは優れた強度 と全方向に均一な密度.この材料の等方性は、高い機械的完全性と信頼性を必要とする用途に特に有益である。また、このプロセスはこのプロセスは、超合金、チタン、工具鋼 また、超合金、チタン、工具鋼、ステンレス鋼、ベリリウムなど、コンパクト化が困難で高価な材料に対しても非常に効率的であり、材料の利用率を最大化します。

| 利点 | 特徴 |

|---|---|

| 高いグリーンボディ密度 | 全方向に均一な圧力がかかるため、潤滑剤が不要で、高密度で均一な成形が可能。 |

| 複雑形状の成形能力 | 一方向加圧による幾何学的な制約がなく、複雑な部品に最適です。 |

| 優れた強度 | 等方性のため、全方向に均一な強度が得られます。 |

| 均一な密度 | 圧力が均一なため、材料全体の密度が一定になります。 |

| 効率的な材料利用 | 成形が困難で高価な材料でも高い効率で成形できます。 |

静水圧プレスの欠点

アイソスタティック・プレスには、高い成形密度や複雑な形状の成形能力など、いくつかの利点がありますが、欠点がないわけではありません。主な欠点のひとつは、寸法精度が低いことです。この限界は、加えられる圧力があらゆる方向に均一であるため、精密な寸法制御を達成するのが難しいというプロセスの性質に起因している。

もう一つの重要な問題は、工程自体の複雑さである。静水圧プレスには、特殊な装置と金型が必要で、通常、高純度、高強度のグラファイトで作られており、これらは高価であると同時に製造が複雑である。さらに、装置はしばしば輸入する必要があり、コストと複雑さをさらに高めている。このため、シンプルさと費用対効果が最優先される工業的連続生産には不向きである。

生産効率も懸念事項である。この工程には、金型の出し入れを含む複数の工程があり、時間と労力がかかる。ウェットバッグのバリエーションは、大型部品には適しているが、これらのステップのために生産性が低下し、自動化の可能性が制限されるという問題がある。ドライバッグバージョンは、より自動化されているとはいえ、工程が全体的に複雑であるため、高い生産率を維持するという課題に直面している。

さらに、目標とする結晶粒の均一性が低いことが多く、最終製品の機械的特性に影響を及ぼす可能性がある。達成可能な高密度にもかかわらず、結晶粒の均一性の欠如は、強度と耐久性の不整合につながる可能性がある。

まとめると、静水圧プレスは高密度で複雑な形状を実現する強力な技術である一方、寸法精度の低さ、工程の複雑さ、生産効率の低さは、慎重に管理しなければならない重大な課題となっている。

総合的な成形法

ドライプレスとアイソスタティック・プレス技術の統合は、セラミック成形への相乗的なアプローチを提示し、卓越した密度と優れた寸法精度を持つグリーンボディを提供します。乾式プレスは、その簡便さと迅速な生産能力で知られていますが、単純な形状の成形には優れていますが、より複雑な形状に必要な複雑な細部や均一な密度を達成するには不十分なことがよくあります。逆に、静水圧プレスは流体圧を利用してセラミック粉末を均一に圧縮するため、高い密度と強度を持つグリーンボディが得られますが、寸法精度と操作の複雑さは犠牲になります。

この2つの方法を組み合わせることで、メーカーはそれぞれの技術の長所を生かすことができます。最初に乾式プレスを採用して必要な寸法の粗い形状を作り、その後に静水圧プレスを採用してグリーンボディを微細化し、均一に高密度化することができます。この二段階の工程は、セラミック部品の全体的な密度と強度を高めるだけでなく、寸法精度も大幅に向上させます。その結果、高密度で正確な形状のグリーン体が得られ、高度なセラミック用途の厳しい要件を満たすことができます。

この包括的な成形方法は、航空宇宙、医療用インプラント、高性能電子機器などで使用されるような、複雑な形状と高い機械的特性を持つセラミックの製造に特に有利です。この複合的なアプローチによって高密度と寸法精度の両方を達成する能力は、先端アルミナ・セラミック製造の領域におけるその有効性を強調しています。

先進アルミナ・セラミック金型

従来のドライプレス金型

従来のドライプレス金型は、セラミック製造プロセスにおいて、特に単純な形状の製品を製造するために不可欠なツールです。これらの金型は、迅速な生産サイクルに優れているため、大量生産環境に適しています。しかし、その有用性は単純な形状に限定されるため、より複雑な設計への応用には限界があります。

ドライプレスプロセスでは、タングステンカーバイド-コバルト(WC-Co)粉末を手動または自動システムで金型に充填します。充填された金型は、圧力容器とともにプレスフレーム内に固定される。成形工程は通常5~10分で、後続の加工に適した成形体が得られる。この方法は、直径200mm、長さ600mmまでのロッド、チューブ、その他の単純な形状のプレスに特に効果的です。

ドライプレス金型の特筆すべき利点のひとつは、公差0.1~1 mmの範囲内で肉厚2 mmの部品を製造できることです。この精度は、寸法精度が最優先される多くの産業用途にとって極めて重要です。

その効率の良さにもかかわらず、ドライプレス金型にはチキソトロピー性を示す特定の材料が必要です。金型材料の粘度は、適切な圧縮を保証するために加圧下で低下し、圧力が解放されると初期状態に戻り、その後のプレス・サイクルを容易にする必要があります。

まとめると、従来の乾式プレス金型は単純な形状のセラミックを素早く製造するには理想的ですが、設計上の制約があるため、より複雑な形状には別の方法を使用する必要があります。

静水圧プレス金型の応用

静水圧プレス金型は、炭化ケイ素、窒化ケイ素、アルミナ、およびジルコニアを含む高度なセラミックの生産に不可欠です。これらの金型は、高密度で優れた機械的特性を持つ複雑な形状の形成を容易にします。アイソスタティック・プレス工程では、セラミック粉末に液体媒体を通して均一な圧力をかけ、製品の全表面が均等に圧縮されるようにします。この方法は密度を高めるだけでなく、焼結収縮や変形を最小限に抑えるため、従来の成形技術では製造が困難な細長い棒状や管状の部品を作るのに理想的です。

静水圧プレス金型を使用する利点は多岐にわたる。第一に、このプロセスによって達成される高密度で均一な密度は、優れた強度と加工性を持つ製品を生み出し、内部応力を大幅に軽減します。第二に、金型自体の製造が比較的容易であるため、耐用年数が長く、全体的な製造コストを低く抑えることができる。さらに、アイソスタティック・プレス成形は、大型成形品の製造に対応し、1つのシリンダー内で複数の成形が可能なため、生産効率と汎用性が向上します。

まとめると、等方圧加圧金型は、複雑な形状と優れた機械的特性を持つ高品質のセラミック部品を製造するための堅牢なソリューションを提供する、先端セラミック産業の要です。

調整可能な高純度アルミナセラミック金型

調整可能な高純度アルミナ・セラミック金型の革新的な設計は、特に複雑な形状と効率的な生産ワークフローの領域において、セラミック製造に大きな進歩をもたらします。単純な形状に限られ、摩耗のために頻繁な交換が必要な従来のドライプレス金型とは異なり、この調整可能な金型は比類のない柔軟性と使いやすさを提供します。

これらの金型の主な特徴のひとつは、さまざまな形状に適応する能力であり、メーカーは複雑なセラミック部品を正確に製造することができます。この適応性により、製造可能な製品の幅が広がるだけでなく、複数の金型の必要性が減り、製造工程が合理化されます。

さらに、加工されたセラミックをこの型から取り外すのが容易であることは、従来の方法に比べて特筆すべき改善点である。調整可能な設計により、セラミックを損傷することなく確実に取り出すことができるため、廃棄物を最小限に抑え、高品質な製品の全体的な歩留まりを向上させることができる。この機能は、医療やエレクトロニクス用途など、最終製品の完全性が重要な産業で特に有益です。

まとめると、調整可能な高純度アルミナセラミック鋳型は、複雑なセラミック部品を簡単かつ効率的に製造するための多目的ソリューションを提供し、製造の実用性を飛躍的に向上させます。

関連製品

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート

- エンジニアリング先進ファインセラミックス用高純度アルミナ造粒粉末

- エンジニアリング先進ファインセラミックス用高温アルミナ(Al2O3)炉心管

- エンジニアリング先進ファインセラミックス用耐熱耐摩耗性アルミナ Al2O3 プレート

- 耐摩耗用途向けエンジニアリング先進ファインセラミックス酸化アルミニウム Al2O3 セラミックワッシャー