メンテナンスと効率

誘導コイルのメンテナンス

誘導コイルを長持ちさせ、最適な性能を発揮させるためには、入念なメンテナンスが必要です。毎日の清掃 が最も重要です。石鹸と温水 を使用して、付着した硬化剤やゴミを徹底的に除去することです。この日常的な清掃は、コイルの完全性を保つだけでなく、時間の経過とともに効率を低下させる可能性のある物質の蓄積を防ぎます。

毎日の清掃に加えて定期点検 が重要である。これらの点検は、ひび割れやワイヤーのほつれなど、摩耗や損傷の兆候を特定することに重点を置くべきである。このような点検を定期的に行うことで、潜在的な問題を早期に発見し、タイムリーな修理を可能にし、費用のかかる故障の可能性を減らすことができる。

さらに誘導コイルを適切に保管すること を適切に保管することが不可欠です。これには、腐食やその他の劣化を防ぐために、清潔で乾燥した環境に保管することが必要です。適切な保管はコイルの寿命を延ばすだけでなく、大がかりな洗浄や準備の必要なく、すぐに使用できるようにします。

これらのメンテナンスを日常的に行うことで、誘導コイルの耐久性と効率を大幅に向上させることができ、より持続可能で費用対効果の高い熱処理プロセスに貢献することができます。

真空炉のエネルギー節約

グラファイトフェルトなどの高度な断熱材の利用は、真空炉のエネルギー効率を高める上で極めて重要な役割を果たします。これらの材料は熱損失を最小限に抑えるよう特別に設計されており、それによって炉の全体的なエネルギー消費を削減します。断熱材を厚くすることで、炉の効率は最大25%改善され、エネルギー節約に大きく貢献します。

真空炉は本質的に効率的な機械であり、プログラマブル・ロジック制御 (PLC) により精密なエネルギー管理が可能です。これらの制御により、炉は望ましい加熱-冷却曲線を描き、必要な時にのみ加熱電力が供給されるようになります。アイドル時、冷却時、炉への装入・取出し時には加熱電力が消費されないため、エネルギー消費がさらに最適化されます。

真空炉が吸収するエネルギーは主に加熱に使用され、そのエネルギーは主に3つの要素に分けられます:

- ワークロードと備品の加熱エネルギー:ワークロードと固定具を加熱するエネルギー:処理される材料とそれを保持する固定具の温度を上げるために必要なエネルギー。

- 炉のホットゾーンを加熱するエネルギー:炉のホットゾーン内の高温を維持するために必要なエネルギー。

- 放散エネルギー:炉内の伝導、対流、放射によって失われるエネルギー。

装入物の質量と消費エネルギーの関係は直線的ではありません。より重い装入物ほど当然より多くのエネルギーを必要としますが、PIDコントローラーに基づく炉の閉ループ制御システムの効率により、必要なエネルギー量のみが消費されます。この精密な制御システムにより無駄なエネルギー消費が排除され、真空炉は熱処理プロセスにおいて非常に効率的な選択肢となります。

材料とプロセスの改善

自動車軽量化のための薄鋼板化

自動車業界では、自動車の性能と燃費を向上させるため、高強度で軽量な鋼材への要求が高まっています。これらの要求を満たすため、メーカーは高度な熱処理技術を採用し、鋼組成に特定の合金元素を組み込んでいます。

焼入れや焼戻しなどの熱処理工程は、望ましい機械的特性を達成する上で重要な役割を果たします。これらの工程では、鋼材を急冷して硬いマルテンサイト組織にした後、制御された加熱によって鋼材を焼き戻し、強度を損なうことなく靭性と延性を向上させます。

伝統的な熱処理法に加え、急冷分割法の利用も注目されている。この技術では、まず鋼を急冷して部分的にマルテンサイト組織を形成し、次に炭素原子を組織内に再分散させる分割工程を行うという、2段階の熱処理工程が行われます。その結果、より均一で微細な組織が形成され、強度と靭性の両方が向上する。

熱力学モデリングもまた、これらのプロセスの検証に不可欠です。熱処理条件と合金組成をシミュレーショ ンすることで、エンジニアは鋼の組織と特性を予測すること ができます。このアプローチは、大規模な実験的試験の必要性を減らすだけでなく、使用される特定の合金に対する熱処理パラメータを最適化します。

これらの高度な技術を組み合わせることで、より薄く、かつ強度の高い鋼部品を製造することが可能になり、自動車の全体的な軽量化に大きく貢献する。これにより、燃費が向上するだけでなく、現代の自動車の安全性と性能も向上する。

治具の保存

変形を防ぎ、長持ちさせるためには、ワークホールディング治具の適切な保管とメンテナンスが重要です。熱処理工程でワークを固定するために不可欠なこれらの治具は、大きな応力と摩耗に見舞われる可能性があります。これらの問題を軽減するために、治具は温度と湿度が調整された管理された環境で保管する必要があります。これは、治具の精度と完全性を損なう反りや錆の防止に役立ちます。

脱イオン水で電源を冷却することも、器具の効率を維持するための重要な習慣です。脱イオン水には、ミネラルの蓄積を引き起こす不純物が含まれていないため、過熱や損傷につながる可能性があります。脱イオン水を使用することで、冷却システムがより効率的に作動し、器具が最適な温度に保たれます。これにより、器具の寿命が延びるだけでなく、熱処理工程の全体的な効率も向上します。

さらに、摩耗や損傷の兆候をいち早く特定し、対処するために、定期的な検査とメンテナンスのルーチンを確立する必要があります。この積極的なアプローチにより、問題が深刻化する前に解決され、ワークホルダ治具の機能性と信頼性が維持されます。

技術革新

真空炉の効率向上

AC-DC変圧器の統合は、電力変動を安定化させ、全体的なエネルギー消費を削減することで、真空炉の効率を最適化する上で極めて重要な役割を果たします。これらの変圧器は、運転中に発生しうる不規則なエネルギースパイクを緩和するだけでなく、炉が常にピーク効率で運転されるようにし、力率料金を最小限に抑えます。

真空炉は本質的に効率的ですが、加熱・冷却サイクルの管理にはプログラマブル・ロジック・コントローラー (PLC) などの精密な制御システムに大きく依存しています。これらのシステムは、ワークロードの処理中など必要な場合にのみ加熱電力を供給し、アイドル時や冷却段階ではスイッチを切るように設計されています。エネルギー管理に対するこの戦略的アプローチにより、炉は無駄を最小限に抑えて運転され、全体的なエネルギー節約に大きく貢献します。

真空炉には一次加熱システムに加え、水冷システム、ガス冷却システム、真空ポンプなどの補助システムが装備されています。これらのサブシステムは炉の性能維持に不可欠であるにもかかわらず、総体として無視できないエネルギー消費に寄与しています。先進的な変圧器を活用し、運転パラメーターを最適化することで、メーカーはこれらの補助エネルギー需要をさらに軽減し、真空炉セットアップの全体的な効率を高めることができます。

真空炉が吸収するエネルギーは主に3つの主要な目的に利用されます:ワークロードと備品の加熱、炉のホットゾーンの加熱、エネルギー散逸の管理です。これらの各要素は、炉が最も効果的なレベルで作動するよう、注意深い監視と効率的なエネルギー配分を必要とします。さらに、真空環境そのものは、残留空気(酸素と水蒸気)の分圧を大幅に下げるなど、独自の利点を提供し、表面酸化を最小限に抑えた部品処理に役立ちます。また、この環境は、温度と材料の種類に応じて、部品表面の既存の酸化物の分解を促進し、熱処理プロセスの品質と効率をさらに高めます。

これらの戦略や技術を採用することで、メーカーは真空炉の効率を大幅に改善し、運用コストの削減と持続可能な熱処理プロセスの実現につなげることができます。

バーナーの調整と校正

バーナーの適切な調整と校正は、運転効率を維持し、排出ガスを最小限に抑え、加熱装置の寿命を延ばすために最も重要です。このプロセスには、バーナーの性能を最適化する上で重要な役割を果たす、いくつかの重要な要素を綿密に調整することが含まれます。

まず燃焼空気 を正確に制御しなければならない。空気と燃料の適切なバランスによって完全燃焼が保証され、エネルギー出力が最大化されるだけでなく、一酸化炭素や未燃炭化水素といった有害な副生成物の生成も最小限に抑えられる。最新のシステムには、リアルタイムのデータに基づいて継続的に調整し、最適な燃焼条件を確保する自動空燃比コントローラーが組み込まれていることが多い。

次にガス使用量 も重要な検討事項である。効率的なガス利用は、バーナー全体の性能を大幅に向上させる。プレミックス技術などの先進的なバーナー設計では、点火前にガスと空気を十分に混合することで、より高い燃焼効率を達成することができる。これにより、所定の熱出力に必要なガス量を削減し、運転コストと環境への影響を低減することができる。

最後に供給圧力 は細心の注意を払って管理されなければならない。ガス圧力の変動は燃焼を不安定にし、効率と排出の両方に影響を及ぼします。圧力レギュレーターと監視システムを使用して供給圧力を安定させることで、安定した信頼性の高い燃料流量が確保され、バーナーの性能を長期にわたって維持するために不可欠です。

要約すると、バーナーの慎重な較正には、燃焼用空気のバランス、ガス使用量の最適化、供給圧力の安定化が含まれる。これらの実践は、暖房機器の効率を高めるだけでなく、よりクリーンで持続可能な運転にも貢献します。

制御と監視

一貫した暖房制御

最新の暖房システムにおける重要な進歩のひとつに、電気ヒーターのパワーフィードバック機構の導入があります。この革新的なアプローチは、電流や電圧だけを監視するような従来の制御方法から、より総合的な電力ベースの制御システムへと焦点を移します。電力フィードバックを統合することで、システムは発熱体に供給されるエネルギー量をより正確に調整することができ、より安定した効率的な熱出力を確保することができます。

この方法は、真空炉や誘導加熱システムなど、正確な温度制御が重要な用途で特に有益です。パワーフィードバックシステムは、実際の消費電力を継続的に監視し、それに応じて発熱体を調整することで、変動を最小限に抑え、安定した熱レベルを維持します。これにより、加熱プロセスの全体的な効率が向上するだけでなく、使いすぎや過熱を防止して発熱体の寿命を延ばすことができます。

まとめると、電気ヒーターエレメントにパワーフィードバックを使用することは、より正確で持続可能な加熱制御を実現する上で大きな前進を意味します。この技術は、エネルギー使用を最適化するだけでなく、加熱システムの寿命と信頼性にも貢献し、最新の熱処理プロセスにおいて不可欠なコンポーネントとなっています。

燃焼効率モニタリング

燃焼データのリアルタイムモニタリングは、高効率を維持し、排出を最小限に抑えるために極めて重要です。このプロセスでは、最適な熱出力を達成するために燃料と空気の混合を正確に制御する必要があり、省エネルギーと環境保護の両方に不可欠です。

燃焼効率モニタリングの重要な側面

-

燃料と空気の混合:

- 最適な比率:燃料と空気の適切なバランスを確保することが重要です。このバランスは、COやCO2などの廃棄ガスを最小限に抑えながら、熱生産を最大化します。

- ダイナミックな調整:最新のシステムは、リアルタイムのデータに基づいて燃料と空気の比率を動的に調整することができ、効率を高め、排出ガスを削減します。

-

排出削減:

- 低NOx排出:段階燃焼やフレームレス酸化などの技術は、環境に有害な窒素酸化物(NOx)の排出を削減するのに役立ちます。

- COとCO2の管理:燃料と空気を適切に混合させることで、一酸化炭素(CO)や二酸化炭素(CO2)の排出を抑制し、よりクリーンな空気に貢献します。

-

エネルギー効率:

- 熱利用:効率的な燃焼により、発生した熱の多くが利用されるため、追加のエネルギー投入の必要性が減少します。

- 運用コスト:高い燃焼効率を維持することで、同じ熱出力を得るために必要な燃料が少なくて済むため、運転コストが削減される。

表燃焼効率技術の比較

| 手法 | 利点 | 短所 |

|---|---|---|

| 段階燃焼 | NOx排出量の削減 | 複雑な制御システムが必要 |

| フレームレス酸化 | COとCO2の排出を低減 | 初期設定コストが高い |

| ダイナミック燃料空気混合 | 熱出力を最適化し、排出量を削減 | 高度な監視システムが必要 |

これらの高度な燃焼効率モニタリング技術を導入することで、産業界は操業効率を大幅に向上させ、より持続可能な環境に貢献することができます。

持続可能性とグリーンな実践

高周波焼入れのヒント

高周波焼入れには、さまざまな産業用途で優先的に選択される無数の利点があります。最も大きな利点の1つは省スペース.かさばる装置を必要とする従来の加熱方法とは異なり、高周波焼入れでは、ワークピースの周囲に簡単に配置できるコンパクトなコイルを使用するため、作業スペースの利用が最適化されます。

エネルギー効率 は、もう一つの際立った特徴です。誘導加熱は、周囲の空気や装置を加熱することなく、材料を直接加熱するため非常に効率的です。このターゲット加熱はエネルギーの無駄を削減し、費用対効果の高いソリューションとなります。さらに、高周波焼入れ特有の急速な加熱と冷却のサイクルは、省エネルギーの可能性に貢献します。

このプロセスは清浄性.高周波焼入れでは、従来の熱処理で一般的に使用される油、塩、その他の媒体を使用する必要がありません。その結果、作業環境が清潔になり、汚染のリスクが減少します。これは、精度と清潔さが最も重要な産業において特に重要です。

低歪み は、特に精密な寸法が要求される部品にとって重要な利点です。局所的な加熱により、材料の表面層のみが影響を受け、反りや変形のリスクを最小限に抑えます。このため、高周波焼入れは、複数の熱処理工程を経る部品に最適です。

最後に、高周波焼入れの特長は低メンテナンスコスト.装置は堅牢で、他の熱処理方法と比較してメンテナンスは最小限で済みます。消耗品がないため、運用コストがさらに削減され、長期的な使用にとって経済的に魅力的な選択肢となります。

まとめると、高周波焼入れの利点は、省スペース、エネルギー効率、清潔さ、低歪み、低メンテナンスコストであり、最新の製造ニーズに対応する優れた選択肢である。

水性潤滑油への転換

水性潤滑剤への移行は、環境面および作業面で無数のメリットをもたらします。これらの潤滑剤は環境に優しいだけでなく、工業プロセスの効率を高める。主な利点のひとつは、アルカリ性脱脂液との適合性で、この脱脂液は表面からこれらの潤滑油を効果的に除去する。この適合性により、洗浄プロセスが徹底的かつ効率的に行われ、汚染のリスクが低減され、処理された材料の全体的な品質が向上する。

さらに、水性潤滑剤は油性潤滑剤に比べて有害性が著しく低い。揮発性有機化合物(VOC)の発生が少なく、人体と環境の両方に害を及ぼす汚染物質として知られている。VOCの排出を最小限に抑えることで、産業界はより厳しい環境規制を遵守し、二酸化炭素排出量を削減することができます。

環境面での利点に加え、水性潤滑剤は作業効率を向上させることができる。水性潤滑剤は、取り扱いや塗布が簡単で、複雑な装置やメンテナンスが少なくて済むことが多い。このシンプルさは、コスト削減やダウンタイムの短縮につながり、さまざまな産業用途にとって魅力的な選択肢となる。

さらに、アルカリ性脱脂液を水性潤滑油と併用することで、効果的かつ持続可能な除去プロセスが実現する。これらの液剤は、水性潤滑剤を効率的に分解・除去するように設計されており、表面を清浄な状態にして後続の処理工程に備えることができる。この二重のアプローチは、プロセスの持続可能性を高めるだけでなく、最終製品が高品質の基準を満たすことを保証する。

まとめると、水性潤滑油への転換とアルカリ性脱脂液の使用は、持続可能な産業慣行への大きな一歩となる。環境への影響を低減するだけでなく、作業効率と製品品質も向上する。

診断・管理システム

炉の効率向上

高度な診断技術の活用は、加熱炉の効率を高める上で極めて重要です。このアプローチには、最適な性能と潜在的な問題の早期発見を保証する多面的な監視システムが含まれます。このモニタリングの主な要素は以下の通りです:

-

端子接続: 端子接続部:端子接続部の定期的な点検とメンテナンスは極めて重要である。腐食や接続の緩みは、エネルギー損失や運転効率の低下につながる可能性があります。赤外線カメラなどの診断ツールを使用することで、技術者は問題が拡大する前に特定し、修正することができます。

-

ヒーター故障アラーム: リアルタイムのヒーター故障アラームを実装することで、メンテナンスへの積極的なアプローチが可能になります。これらのアラームは、コンポーネントの過熱や誤動作などの異常を検出し、即座に介入できるようにします。これにより、コストのかかるダウンタイムを防ぐだけでなく、炉の寿命を延ばすことができます。

-

プラント負荷管理システム: 効率的なプラント負荷管理システムは、エネルギー使用量の最適化に不可欠です。これらのシステムはリアルタイムのデータに基づいて負荷を監視・調整し、炉が最高の効率で運転されるようにします。負荷バランシングや予知保全などの技術により、エネルギー消費と運転コストを大幅に削減することができます。

これらの診断ツールと管理システムを統合することで、産業界は炉効率の大幅な改善を達成し、操業コストの削減と持続可能性の向上につなげることができます。

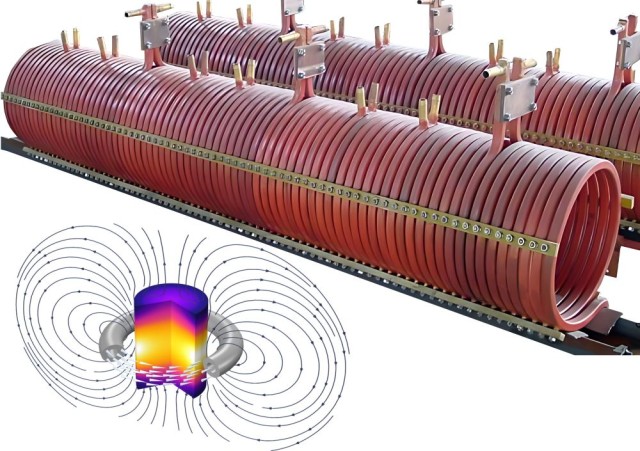

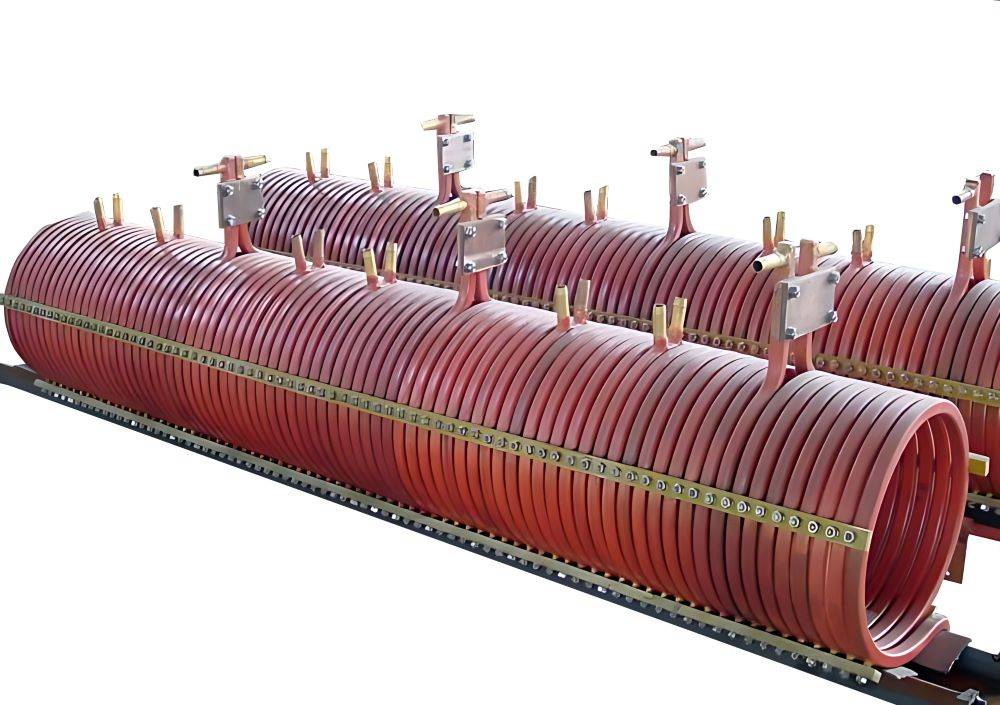

機器選定の考慮点

誘導加熱装置を選定する際には、最適な性能と効率を確保するため、いくつかの重要な要素を綿密に考慮する必要があります。これらの要因には、装置の設計と機能性に直接影響するさまざまな技術的および操作的側面が含まれます。

材料と微細構造

材料の選択は、加熱プロセスに直接影響するため、最も重要です。材料によって熱伝導率や比熱容量が異なり、加熱速度や均一性に影響を与えます。例えば、銅やアルミニウムのような熱伝導率の高い金属は、ステンレス鋼のような熱伝導率の低い金属と比較して、異なる加熱戦略を必要とします。さらに、粒径や相分布を含む材料の微細構造は、誘導加熱プロセスの有効性を決定する上で重要な役割を果たします。微細粒の材料は、材料の完全性を損なう可能性のある構造変化を避けるために、加熱パラメータをより正確に制御する必要がある場合があります。

形状と電力要件

ワークピースの形状も重要な要素です。複雑な形状やさまざまな厚さのワークでは、均一な熱分布を確保するために高度な加熱パターンが必要になります。例えば、円筒形のワークピースは、平らなプレートとは異なる方法で加熱されるため、コイルの設計と電力配分の調整が必要になります。誘導加熱に必要な電力も形状に影響されます。大きなワークピースや密度の高いワークピースは、妥当な時間枠内で所望の温度を達成するために、より高い電力レベルを必要とする場合があります。逆に、小さかったり密度が低かったりするワークは、より低い電力設定で加熱することができ、エネルギー消費を最適化することができます。

プロセス開発の必要性

安定した結果を得るためには、加熱プロセスの開発と改良が不可欠です。これには、必要な温度範囲、加熱速度、冷却要件など、アプリケーション固有の熱ニーズを理解することが必要です。高度なプロセス制御システムを採用することで、これらのパラメーターをリアルタイムで監視・調整し、誘導加熱プロセスが望ましい仕様を満たすようにすることができます。さらに、継続的なプロセス開発は、効率と信頼性の向上につながり、ダウンタイムと運用コストを削減します。

材料や微細構造、形状、電力要件、プロセス開発のニーズなど、これらの要因を慎重に考慮することで、エンジニアは、現在の需要を満たすだけでなく、将来の技術進歩を予測した誘導加熱装置を設計・選択することができます。