要するに、薄膜成膜で真空が必要なのは、衝突と汚染という2つの根本的な問題を解決するためです。チャンバーから大気分子の大部分を取り除くことで、成膜材料が妨げられることなくターゲットに到達し、膜の特性を損なう望ましくない化学反応を防ぐ制御された環境を作り出します。

薄膜成膜における真空の核心的な目的は、材料がソースから基板へ移動するための「クリーンな高速道路」を作ることです。これがなければ、プロセスはハリケーンの中でスプレー塗装を試みるようなもので、汚染され、不均一で、機能的に無用の膜になってしまいます。

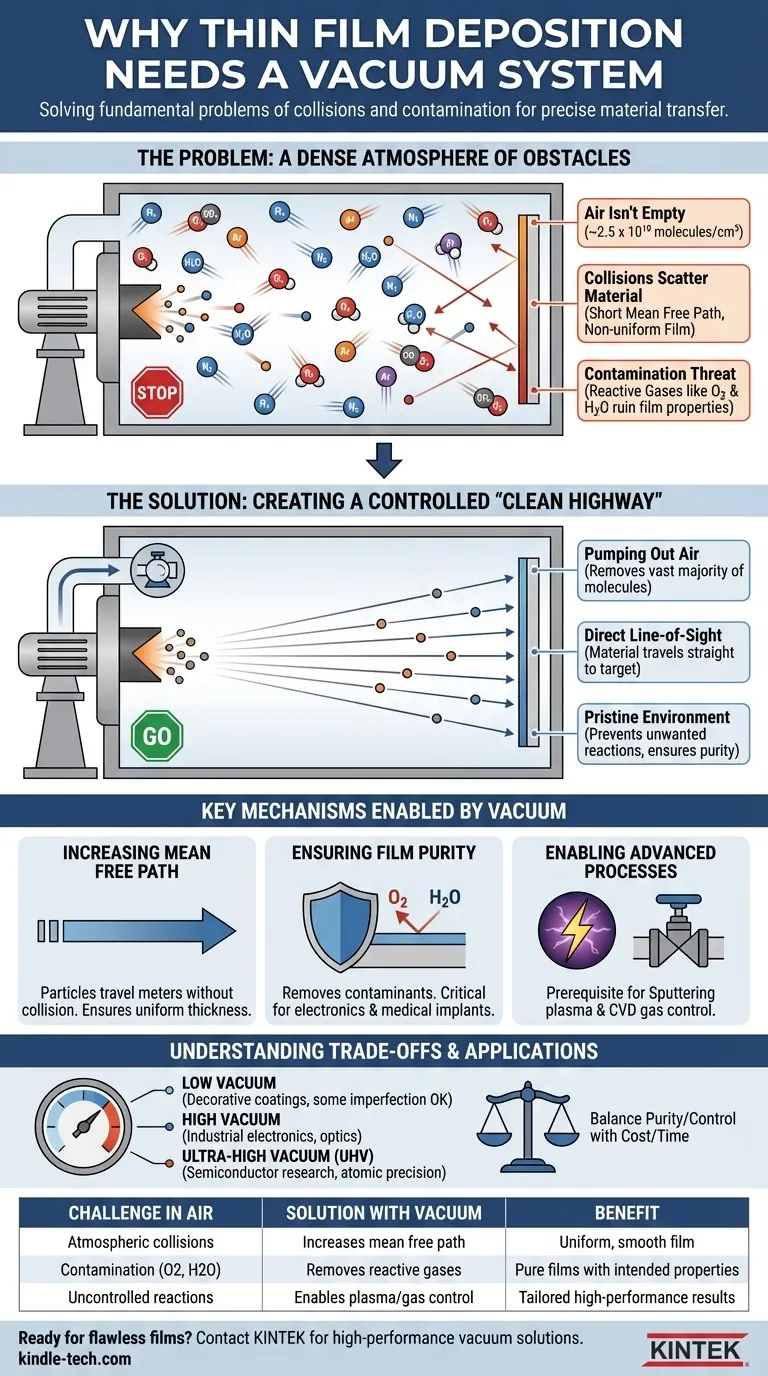

問題点:障害物だらけの大気

なぜ真空が不可欠なのかを理解するには、まず周囲の空気が空ではないことを認識する必要があります。それは、精密な薄膜作成に求められるものにとって敵対的な粒子の密集した海です。

空気は空ではない

標準の大気圧は、主に窒素、酸素、水蒸気、アルゴン、二酸化炭素である無数の分子が絶えず移動し、衝突した結果です。この圧力下では、1立方センチメートルあたり約2.5 x 10¹⁹個の分子が存在します。

衝突の影響

スパッタリングや蒸着などの成膜プロセスでは、ソース材料の原子または分子が基板に向かって放出されます。通常の雰囲気中では、これらの放出された粒子は、ソースから放出されてから数マイクロメートル以内に空気分子と衝突します。

これらの衝突により、成膜材料が散乱し、まっすぐで予測可能な線で基板に到達できなくなります。これにより、均一で平滑な膜を作成することが不可能になります。粒子が衝突するまでに移動できる平均距離は平均自由行程として知られており、チャンバーを横断するのに十分な距離を確保するために真空が不可欠です。

汚染の脅威

一部の材料が基板に到達したとしても、壊滅的に汚染されます。特に酸素や水蒸気などの反応性ガスは問題となります。

これらは、成長中の膜の高温で新鮮な表面や基板自体と容易に反応し、望ましくない酸化物やその他の化合物を形成します。この汚染は、意図した膜の電気的、光学的、機械的特性を完全に変化させ、半導体や医療用インプラントなどの高性能アプリケーションには使用できなくなります。

解決策:制御された環境の構築

真空システムは単に空気を除去するだけでなく、成膜環境を完全に制御することです。大気ガスを排気することで、高品質な膜成長に必要な物理現象を可能にします。

平均自由行程の増加

チャンバー内の圧力を下げることで、「障害物」となる分子の数を劇的に減らします。これにより、成膜原子の平均自由行程がナノメートルから数メートルに増加し、ソースから基板までの距離よりもはるかに長くなります。

これにより見通し線(line-of-sight)の軌道が保証され、材料が基板に均一かつ予測可能にコーティングされます。これは、均一な厚さの膜を作成するための基礎です。

膜の純度の確保

チャンバーを排気することで、酸素や水などの反応性汚染物質が除去されます。これにより、成長中の膜が意図したソース材料のみで構成される、極めてクリーンな環境が生まれます。

この純度は極めて重要です。マイクロプロセッサの場合、わずか数個の余分な酸素原子でもトランジスタの性能を台無しにする可能性があります。医療用インプラントの場合、安全性のために純粋で生体適合性のあるコーティングが不可欠です。

プラズマとガス制御の実現

スパッタリングや化学気相成長(CVD)などの多くの高度な成膜方法では、真空が前提条件となります。スパッタリングでは、ソース材料を爆撃するために使用されるプラズマを点火・維持するために低圧環境が必要です。

CVDでは、まず真空を作成してチャンバーから汚染物質をパージします。次に、特定のプリカーサーガスが非常に正確で低い圧力で導入されます。真空により、各反応性ガスの分圧を正確に制御でき、これが化学反応と最終的な膜組成を決定します。

トレードオフの理解

真空システムの実装は不可欠ですが、それ自体が実用的および経済的な考慮事項をもたらします。必要な真空度は、アプリケーションの感度に直接関連しています。

真空度とアプリケーション

すべてのプロセスで超高真空(UHV)が必要なわけではありません。

- 低真空:多少の不完全性が許容される、プラスチックへの装飾コーティングなど、より単純なプロセスで十分な場合が多いです。

- 高真空(HV):ほとんどの産業用電子機器、光学コーティング、金属化の標準です。

- 超高真空(UHV):原子レベルの汚染がデバイスの故障を引き起こす可能性のある、デリケートな研究、分子線エピタキシー(MBE)、半導体製造に絶対的に必要です。

システムの複雑さとコスト

真空を実現し維持するには、かなりのコストと複雑さが伴います。システムには、ターボ分子ポンプ、イオンポンプ、クライオポンプ、真空チャンバー、精密ゲージなどの高価なコンポーネントが含まれます。要求される真空度が高いほど、システムはより複雑で高価になります。

プロセス時間とスループット

チャンバーを低圧まで排気するには時間がかかります。この「排気時間」はプロセスサイクル全体のかなりの部分を占め、製造スループットに直接影響します。より良い真空によって達成される品質と、生産が要求する速度との間で、常にエンジニアリング上のトレードオフが存在します。

目標に合わせた適切な選択

真空度の決定は、常に望ましい結果の関数です。コストと時間の制約と、純度と制御の必要性のバランスを取る必要があります。

- 究極の純度と原子レベルの精度(例:半導体研究)が主な焦点の場合: すべての汚染源を最小限に抑えるために、超高真空(UHV)システムに投資する必要があります。

- 高スループットの産業用コーティング(例:工具への硬質コーティング)が主な焦点の場合: 排気時間と十分な純度のバランスをとる堅牢な高真空(HV)システムが最も実用的な選択です。

- CVDによる複雑な化合物の成膜が主な焦点の場合: システムは、高真空環境内での正確なガス流量と圧力制御を優先する必要があります。

結局のところ、真空による成膜環境の制御は、最終的な薄膜の品質と性能を決定する最も重要な要素です。

要約表:

| 大気中の課題 | 真空による解決策 | 利点 |

|---|---|---|

| 大気中の衝突による粒子の散乱 | 平均自由行程を増加させ、直接的な見通し線移動を可能にする | 均一で平滑な膜成膜 |

| 酸素、水蒸気による汚染 | 反応性ガスを除去し、極めてクリーンな環境を実現 | 意図した電気的/光学的特性を持つ純粋な膜 |

| 制御不能なガス反応 | 正確なプラズマ/ガス制御を可能にする(例:スパッタリング/CVD) | 調整された膜組成と高性能な結果 |

完璧な薄膜を実現する準備はできましたか? KINTEKは、スパッタリング、CVD、蒸着などの成膜プロセスに特化した高性能真空システムおよび実験装置を専門としています。半導体製造、光学コーティング、医療機器開発のいずれに従事していても、当社のソリューションは、研究や生産が要求する純度、精度、制御を保証します。当社のソリューションがお客様の薄膜成膜プロセスをどのように最適化できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- ラボ用電動油圧真空熱プレス

- ラボおよび産業用途向けオイルフリーダイヤフラム真空ポンプ

- 実験室および産業用循環水真空ポンプ