簡単に言えば、真空はスパッタリングコーティングにおいて、通常の大気圧下では不可能な2つの重要な目標を達成するために不可欠です。第一に、コーティングを汚染し、その特性を損なう酸素や水蒸気などの不要なガスを除去します。第二に、コーティング原子が散乱したり遮られたりすることなく、ターゲットから基板に到達できるように、制御された低圧環境を作り出します。

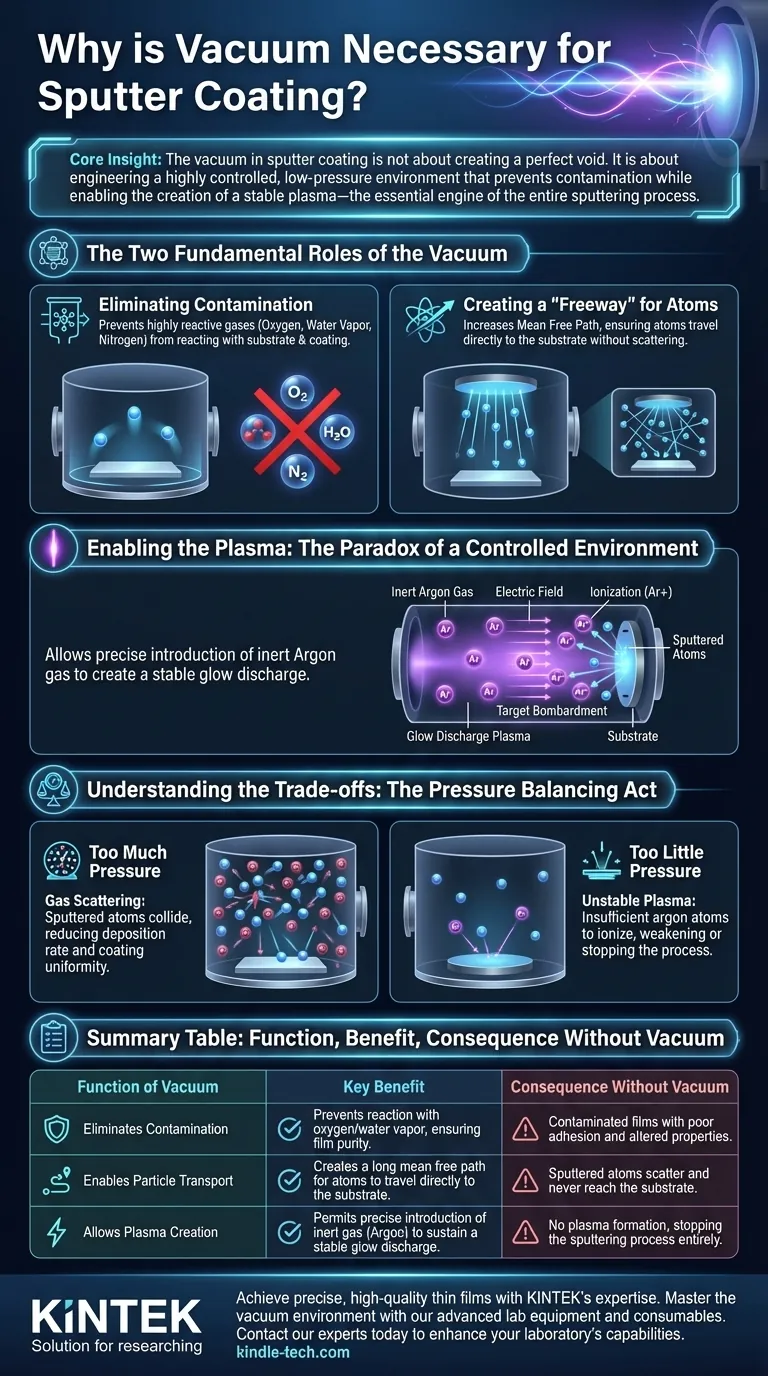

核心的な洞察は、スパッタリングコーティングにおける真空は、完全な真空を作り出すことではなく、汚染を防ぎながら安定したプラズマの生成を可能にする、高度に制御された低圧環境を設計することにある、ということです。このプラズマこそが、スパッタリングプロセス全体の不可欠なエンジンなのです。

真空の2つの基本的な役割

真空なしにスパッタリングコーティングが達成不可能である理由を理解するためには、その二重の機能、すなわち純粋な環境を作り出すことと、効率的な粒子輸送を可能にすることに分解する必要があります。

汚染の除去

私たちが呼吸する空気は、主に窒素、酸素、水蒸気といった反応性の高いガスの混合物です。

もしこれらの分子がコーティングプロセス中に存在すると、それらは基板表面とスパッタされたコーティング材料の両方と激しく反応します。

この反応により、薄膜内に望ましくない酸化物や窒化物が生成され、意図された物理的、光学的、電気的特性が根本的に変化し、密着性や性能の低下を招きます。真空チャンバーは、これらの汚染物質を無視できるレベルまで除去します。

原子のための「高速道路」の構築

ターゲット材料から原子が放出された後、それは基板上に到達するためにかなりの距離を移動しなければなりません。

大気圧下では、空気分子の莫大な密度がこの移動を不可能にします。放出された原子はすぐに空気分子と衝突し、エネルギーを失い、ランダムな方向に散乱し、目的地に到達できなくなります。

真空を作り出すことは、高速道路からすべての交通を取り除くようなものです。これにより、粒子の衝突なしに移動できる平均距離である平均自由行程が劇的に増加し、スパッタされた原子が基板へ向かうための明確で直線的な経路が確保されます。

プラズマの生成:制御された環境のパラドックス

汚染物質を除去するために高真空を作り出した後、チャンバーは空のままにされません。代わりに、少量の、正確に制御された量の不活性ガス、ほとんどの場合アルゴンが再充填されます。この正確な制御を可能にするのが真空です。

不活性ガスが必要な理由

アルゴンガスはプラズマを生成するための中間媒体として機能します。不活性であるため、ターゲット材料や基板と化学的に反応しません。

その目的は、チャンバー内の強力な電場によってイオン化されること、つまり電子を剥ぎ取られることです。

グロー放電(プラズマ)

新しく生成された正のアルゴンイオンは電場によって加速され、ターゲットとして知られる負に帯電したソース材料に衝突します。

この高エネルギーの衝突こそが、ターゲット材料の原子を物理的に叩き出す、すなわち「スパッタ」するものであり、その後、原子は真空を通過して基板をコーティングします。この持続的なプロセスはグロー放電プラズマとして知られています。

トレードオフの理解:圧力のバランス調整

真空のレベル、より正確にはアルゴンガスの動作圧力は単一の設定ではなく、重要なバランス調整です。圧力が高すぎても低すぎても、プロセス全体が失敗します。

圧力が高すぎる問題

アルゴン圧が高すぎると、真空チャンバーが「混雑」します。

ターゲットからスパッタされた原子は、基板に向かう途中であまりにも多くのアルゴンガス原子と衝突します。

このガス散乱は堆積速度を低下させ、コーティングの均一性を損ない、望ましくない特性を持つ密度の低い膜をもたらす可能性があります。

圧力が低すぎる問題

アルゴン圧が低すぎると、安定したプラズマを維持するためにチャンバー内に利用できるガス原子が不足します。

イオン化されるアルゴン原子が十分にないと、ターゲットへの衝突が弱まるか、完全に停止します。これにより、スパッタリングプロセスが事実上停止します。

目標に合わせた適切な選択

真空レベルを制御することは、最終的な薄膜の特性を直接制御することにつながります。最適な圧力は、コーティングプロセスの望ましい結果に完全に依存します。

- 高純度で高密度の膜の作成が主な焦点の場合: 汚染物質を除去するための高いベース真空が必要であり、その後、安定したプラズマを維持できる限り低いアルゴン圧力で動作する必要があります。

- 堆積速度の最大化が主な焦点の場合: 効率的で密度の高いプラズマを生成するのに十分なアルゴン圧がありながら、ガス散乱がコーティングプロセスを著しく妨げ始めるほど高すぎない動作上の「スイートスポット」を見つける必要があります。

結局のところ、真空をマスターすることは、薄膜の最終的な特性に対する制御をマスターすることなのです。

要約表:

| 真空の機能 | 主な利点 | 真空がない場合の結果 |

|---|---|---|

| 汚染の除去 | 酸素/水蒸気との反応を防ぎ、膜の純度を保証する。 | 密着性が悪く、特性が変化した汚染膜。 |

| 粒子の輸送を可能にする | 原子が基板に直接到達するための長い平均自由行程を作り出す。 | スパッタされた原子が散乱し、基板に到達しない。 |

| プラズマの生成を可能にする | 安定したグロー放電を維持するための不活性ガス(アルゴン)の正確な導入を可能にする。 | プラズマが形成されず、スパッタリングプロセスが完全に停止する。 |

KINTEKの専門知識で、正確で高品質な薄膜を実現しましょう。

成功するスパッタリングコーティングには、真空環境の習得が不可欠です。目標が最大の膜純度であれ、高い堆積速度であれ、特定の膜特性であれ、適切な装置とプロセス知識がすべてを決定します。

KINTEKは、すべてのコーティングおよび研究ニーズに対応する高度なラボ機器と消耗品を専門としています。当社のチームは、お客様の特定の用途に最適な真空制御とプロセスパラメータを確保するために、完璧なスパッタリングコーティングソリューションの選択をお手伝いします。

当社の専門家に今すぐお問い合わせいただき、お客様の研究室の能力をどのように向上させ、完璧な結果を達成できるようお手伝いできるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート