薄膜成膜において、真空環境は不可欠です。これは、高品質で機能的な膜を作成するための基本的な要件です。真空には2つの主要な目的があります。1つは、成膜材料と衝突してそれを遮断する可能性のある大気中のガスを除去すること、もう1つは、作成される膜を化学的に台無しにする酸素や水蒸気などの反応性汚染物質を除去することです。

薄膜成膜における真空の核心的な機能は、制御された純粋な環境を確立することです。事実上すべての他の粒子を除去することで、真空は成膜される材料が直接ターゲットに到達できるようにし、最終的な膜が不要な化学反応によって損なわれないようにします。

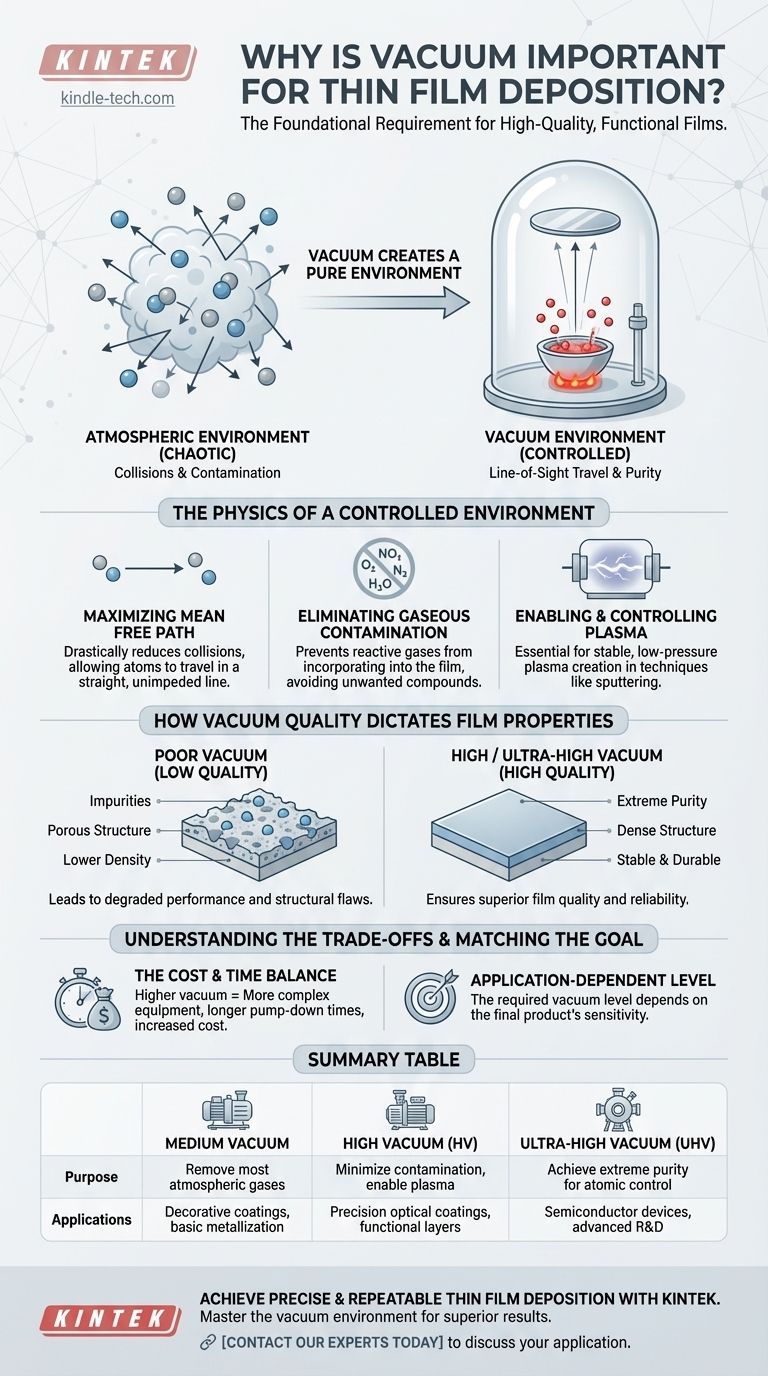

制御された環境の物理学

真空がなぜそれほど重要なのかを理解するためには、それが分子レベルで解決する問題を検討する必要があります。大気環境は、原子層を一つずつ積み重ねて膜を構築するために必要な精度にとって、根本的に敵対的な、混沌とした密度の高い粒子の海です。

平均自由行程の最大化

平均自由行程とは、粒子が別の粒子と衝突するまでに移動できる平均距離です。現在いる大気中では、その距離は信じられないほど短く、わずか約68ナノメートルです。

開放された空気中で、ソースから基板へ移動する成膜粒子は、何百万もの衝突を受け、散乱し、直線的にターゲットに到達することはできません。

真空を作り出すことで、チャンバー内の空気分子の数を劇的に減らします。これにより、平均自由行程がナノメートルから数メートルに増加し、成膜原子がソースから基板まで直線的に妨げられることなく移動できるようになります。これは見通し線移動として知られており、均一なコーティングに不可欠です。

気体汚染の排除

大気中の空気は、主に窒素、酸素、水蒸気といった反応性の高いガスで構成されています。これらの分子が成膜中に存在すると、成長する膜に容易に組み込まれてしまいます。

この汚染は、酸化物や窒化物などの意図しない化合物を生成します。これらの不純物は、光学、電気、機械的特性など、膜の望ましい特性を壊滅的に変化させる可能性があります。例えば、半導体膜中の不要な酸化物層は、その導電特性を台無しにする可能性があります。

プラズマの生成と制御

スパッタリングなどの多くの現代的な成膜技術は、機能するためにプラズマの生成に依存しています。プラズマは、ターゲットから材料を放出するために使用される、制御されたイオン化ガス(多くの場合アルゴン)です。

大気環境下で安定した低圧プロセスプラズマを生成し維持することは不可能です。真空チャンバーは、まず大気中のガスを除去し、次に非常に少量で正確な量の目的のプロセスガスを導入するために必要です。真空レベルにより、オペレーターはプラズマの密度、圧力、エネルギーを正確に制御できます。

真空の品質が膜特性を決定する方法

最終的な膜の品質は、真空の品質に直接比例します。「劣悪な」真空と「高」または「超高」真空では、機能するデバイスと完全な失敗との違いが生じる可能性があります。

膜の純度への影響

真空のレベルは、成膜された膜の純度を決定します。品質の低い真空では、より多くの残留ガス分子(水など)が存在します。これらの分子は不純物として組み込まれ、性能を低下させます。

半導体製造や精密光学などの用途では、デバイスが正しく機能するために必要な極めて高い純度を達成するために、超高真空(UHV)がしばしば必要とされます。

膜構造への影響

残留ガス分子の存在は、純度に影響を与えるだけでなく、膜の物理的構造にも影響を与えます。成膜原子とガス分子との衝突は、到達する原子のエネルギーを減少させます。

この低いエネルギーは、密度が低く、多孔質で、内部応力が高い膜になる可能性があります。クリーンな高真空環境は、原子が意図したエネルギーで基板に到達することを保証し、高密度で安定した耐久性のある膜構造の成長を促進します。

トレードオフの理解

より良い真空は一般的に、より良い膜につながりますが、それを達成するには実用的および経済的な妥協が伴います。

高真空 vs. 高コストと時間

より高い真空レベルを達成するには、ターボ分子ポンプやクライオポンプなどの、より高度で高価な装置が必要です。

さらに、チャンバーからますます多くの分子を除去するのにかかる時間、いわゆる「排気時間」は指数関数的に増加します。工業規模の生産では、必要な膜品質とコーティングシステムの処理能力との間でバランスを取る必要があります。

プロセスガス vs. 残留ガス

スパッタリングや化学気相成長(CVD)などのプロセスでは、特定のプロセスガスが意図的に真空チャンバーに導入されます。目標は、チャンバーの環境が、望ましくない残留大気ガスではなく、この制御されたガスによって支配されるようにすることです。

真空システムの主な仕事は、「悪い」ガス(空気、水)を除去し、「良い」ガス(例えばアルゴン)がクリーンかつ予測可能にその機能を果たすことができるようにすることです。

目標に合わせた真空の選択

必要な真空レベルは、薄膜の用途に完全に依存します。

- 主な焦点が装飾コーティングである場合:軽微な不純物が美的外観に影響を与える可能性は低いため、品質の低い真空でも許容される場合があります。

- 主な焦点が精密光学コーティングである場合:膜が光を吸収または散乱させ、光学性能を低下させるような汚染を防ぐために、高真空が不可欠です。

- 主な焦点が半導体デバイスである場合:信頼性の高い電子特性に必要な極めて高い純度を達成するために、超高真空(UHV)がしばしば必須となります。

最終的に、真空環境を習得することが、成膜された薄膜の品質、性能、再現性を制御するための鍵となります。

要約表:

| 真空レベル | 主な目的 | 代表的な用途 |

|---|---|---|

| 中真空 | ほとんどの大気ガスを除去 | 装飾コーティング、基本的な金属化 |

| 高真空 (HV) | 汚染を最小限に抑え、プラズマプロセスを可能にする | 精密光学コーティング、機能層 |

| 超高真空 (UHV) | 原子レベルの制御のための極めて高い純度を達成 | 半導体デバイス、高度な研究開発 |

KINTEKで正確で再現性のある薄膜成膜を実現

真空環境を習得することは、薄膜コーティングを成功させるための基盤です。半導体、精密光学、機能性コーティングのいずれを開発している場合でも、適切な装置は純度、構造、性能を制御するために不可欠です。

KINTEKは、お客様のすべての真空および成膜ニーズに対応する高品質の実験装置と消耗品を専門としています。当社の専門知識により、お客様の研究室で優れた結果を達成するために必要な信頼性の高いツールを確実に入手できます。

薄膜プロセスを最適化する準備はできていますか? 今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーションについて話し合い、KINTEKソリューションがお客様の研究と生産をどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉