本質的に、物理蒸着(PVD)は、非常に薄く高性能なコーティングを広範囲の物体に施すために使用される、真空ベースのプロセス群です。固体コーティング材料を物理的に蒸気に変換し、それが真空チャンバー内を移動して、ターゲット表面に原子ごとに凝縮して固体膜を形成する仕組みです。

重要なポイントは、PVDが根本的に物理的なプロセスであり、化学的なプロセスではないということです。真空中で個々の原子を「スプレー塗装」するようなものだと考えてください。これにより、硬度、耐久性、色などのコーティングの特性を精密に制御できます。

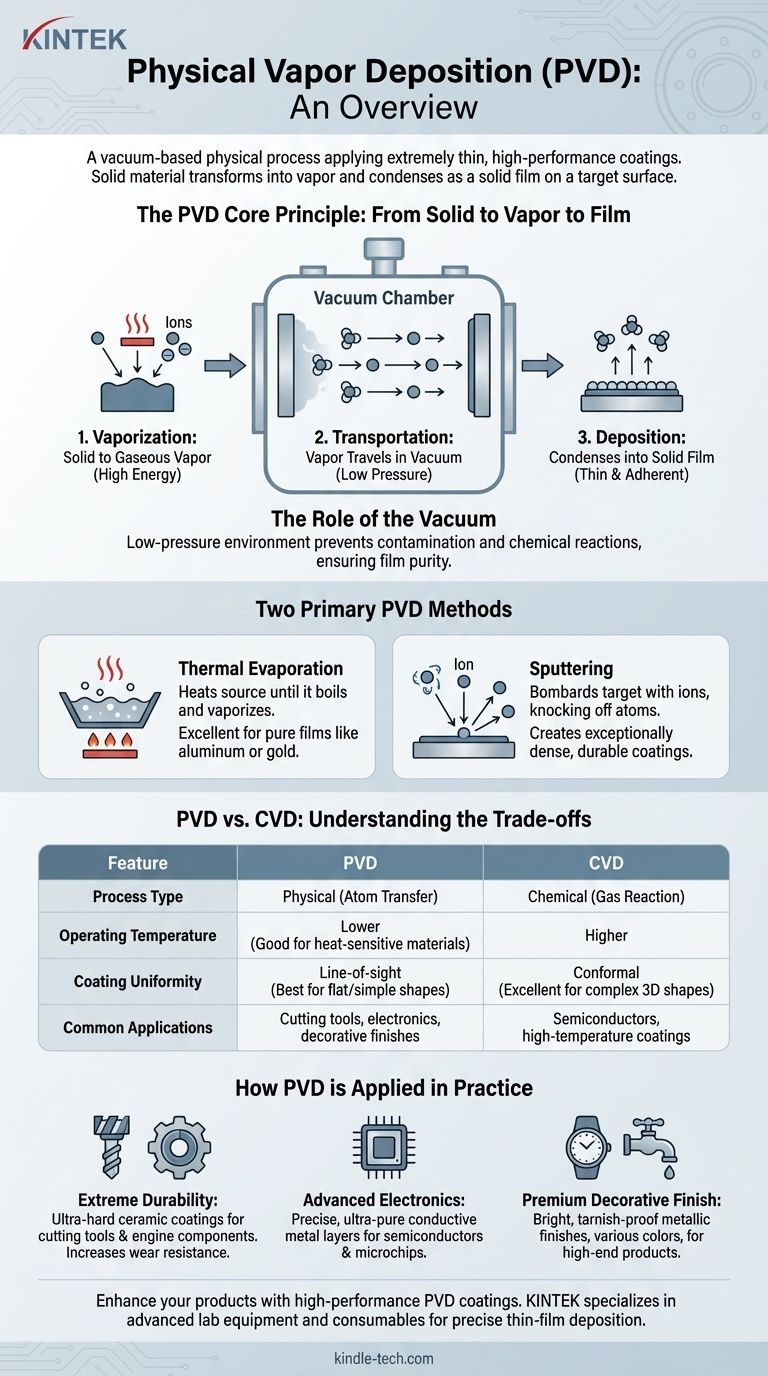

核心原理:固体から蒸気、そして膜へ

PVDの仕組み

PVDプロセスは、真空チャンバー内で発生する3つの基本的なステップに分解できます。

1つ目は蒸発です。固体源材料(「ターゲット」として知られる)が高エネルギーを使用して気体蒸気に変換されます。

2つ目は輸送です。蒸発した原子は、低圧の真空環境を直線的に移動し、供給源からコーティングされる物体(「基板」)へと向かいます。

3つ目は堆積です。基板に到達すると、蒸気は固体状態に戻って凝縮し、薄く、緻密で、密着性の高い膜を形成します。

真空の役割

PVDにとって、真空下での操作は不可欠です。低圧環境により、蒸発した原子が基板に向かう途中で、酸素や窒素などの空気粒子と衝突するのを防ぎます。

これにより、汚染や化学反応が防止され、堆積された膜が純粋で、望ましい特性を持つことが保証されます。

2つの主要なPVD方法

PVDには多くのバリエーションがありますが、最も一般的な2つの方法は熱蒸着とスパッタリングです。それぞれが異なる技術を使用して初期の蒸気を生成します。

熱蒸着

この方法では、真空チャンバー内で源材料を加熱し、効果的に沸騰させて蒸発させます。

生成された蒸気は上昇し、チャンバー内を移動し、冷たい鏡に蒸気が凝縮するのと非常によく似た方法で、より冷たい基板上に凝縮します。この技術は、アルミニウムや金のような材料の非常に純粋な膜を堆積させるのに優れています。

スパッタリング

スパッタリングは、より高エネルギーなプロセスです。熱の代わりに、ターゲットは高エネルギーイオン(通常はアルゴンなどの不活性ガスから)で衝撃を受けます。

この原子スケールの衝撃は、微細なサンドブラスターのように、ターゲットの表面から原子を物理的に叩き落とします。これらの放出された原子は移動して基板上に堆積し、非常に緻密で耐久性のあるコーティングを形成します。

トレードオフの理解:PVD vs. CVD

PVDを完全に理解するためには、その主要な代替手段である化学蒸着(CVD)と比較することが役立ちます。

物理プロセス vs. 化学プロセス

最も大きな違いは名前そのものにあります。PVDは物理的です。既存の原子を供給源から基板に移動させるだけです。CVDは化学的です。前駆体ガスを導入し、それが基板表面で反応して全く新しい固体材料を生成します。

動作温度

PVDプロセスは、CVDよりもはるかに低い温度で実行できることがよくあります。これにより、PVDは、高温のCVDプロセスによって損傷したり歪んだりする可能性のある、プラスチックや特定の金属合金などの熱に敏感な材料のコーティングに最適です。

直進性 vs. コンフォーマルコーティング

PVD原子は直進するため、直進性(line-of-sight)プロセスと見なされます。平坦な表面や外側に湾曲した表面のコーティングには優れていますが、隠れた表面を持つ複雑な3次元形状を均一にコーティングすることには苦労します。

対照的に、CVDガスは物体を回り込み、露出したすべての表面で反応できるため、複雑な形状に、より均一な、または「コンフォーマルな」コーティングを生成します。

PVDが実際にどのように適用されるか

PVDを使用するという選択は、下地の材料が持たない特定の特性を持つ表面を設計する必要性によって推進されます。

- 極度の耐久性が主な焦点である場合:PVDは、切削工具、ドリル、エンジン部品に超硬セラミックコーティングを施し、耐摩耗性と寿命を劇的に向上させるために使用されます。

- 高度な電子機器が主な焦点である場合:PVDは、半導体やマイクロチップの回路を形成する精密で超純粋な導電性金属層を堆積させるために不可欠です。

- プレミアムな装飾仕上げが主な焦点である場合:PVDは、高級時計、蛇口、ドア金具に見られる、金色から黒色まで幅広い色を提供する、明るく変色しない金属仕上げを生成します。

最終的に、PVDは原子レベルで表面を設計するための基盤となる技術であり、他の手段では達成できない性能と特性を可能にします。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 物理的(原子転送) | 化学的(ガス反応) |

| 動作温度 | 低い(熱に敏感な材料に最適) | 高い |

| コーティング均一性 | 直進性(平坦/単純な形状に最適) | コンフォーマル(複雑な3D形状に優れる) |

| 一般的な用途 | 切削工具、電子機器、装飾仕上げ | 半導体、高温コーティング |

高性能PVDコーティングで製品を強化する準備はできていますか? KINTEKは、精密な薄膜堆積のための高度なラボ機器と消耗品を専門としています。切削工具、電子部品、装飾仕上げの開発のいずれにおいても、当社のソリューションは優れた硬度、耐久性、純度を提供します。今すぐお問い合わせください。当社のPVD専門知識がお客様のラボの特定のニーズにどのように応えられるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート