高性能なコーティングを実現するためには、まずほぼ完全な真空状態の環境を作り出す必要があります。 真空は、チャンバーから空気やその他のガス粒子を除去するため、コーティングプロセスに不可欠です。これらの粒子は、コーティング材料と衝突し、ターゲット表面上に純粋で高密度かつ強固に結合した層が形成されるのを妨げるため、プロセスに干渉します。

コーティングにおける真空の根本的な目的は、単に空気を除去することではなく、超クリーンで制御された経路を作り出すことです。これにより、コーティング材料が衝突や汚染を受けることなく、ソースから基板まで移動することが保証され、これが優れた密着性、純度、性能を実現する鍵となります。

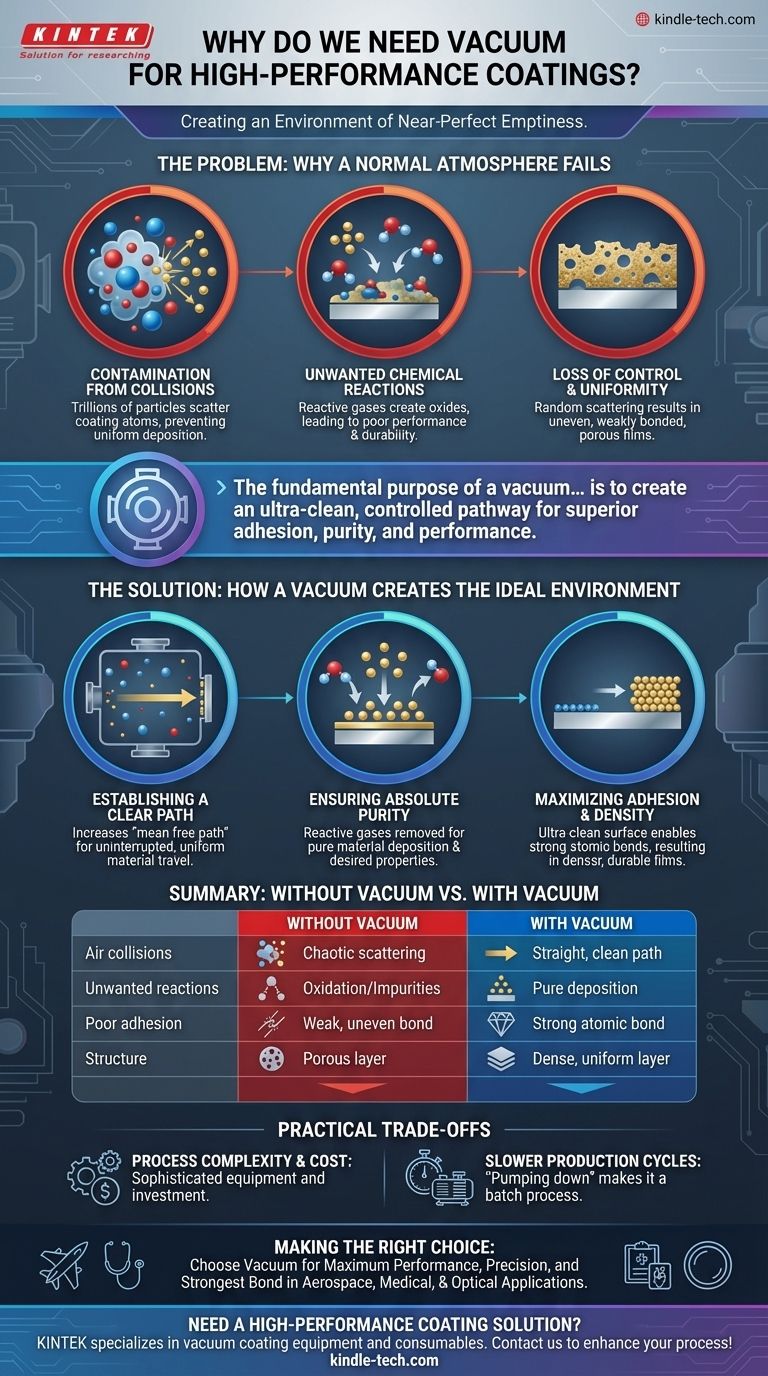

空気の問題点:通常の雰囲気ではなぜ失敗するのか

ナノスケールでのコーティングは精密なプロセスです。これを通常の大気環境下で行おうとすると、完璧な仕上がりという目標に積極的に反する制御不能な変数が導入されます。

衝突による汚染

標準的な大気中では、チャンバーは1立方センチメートルあたり数兆個の粒子(主に窒素、酸素、水蒸気)で満たされています。コーティング材料が蒸発すると、その原子はターゲット表面、すなわち基板に向かって移動します。

真空がない場合、これらのコーティング原子は空気粒子とすぐに衝突し、それらを散乱させ、均一な方法で基板に到達するのを妨げます。

望ましくない化学反応

これらの衝突は単なる物理的な障害ではありません。高エネルギーのコーティング原子は、酸素や水蒸気などのガスと反応することがあります。

これにより、酸化物などの望ましくない化合物がコーティング層内に生成されます。最終的な膜はもはや純粋ではなくなり、性能の大幅な低下、耐久性の低下、予測不可能な特性につながります。

制御と均一性の喪失

高度なコーティングの目標は、極めて薄く、完全に均一な膜を作成することであることがよくあります。空気の存在下では、ランダムな散乱と反応により、このレベルの制御は不可能です。

基板上に常に空気と汚染物質の層が残存し、直接的な原子結合を防ぐため、コーティングは不均一で多孔質になり、表面への結合が弱くなります。

真空がいかにして理想的な環境を作り出すか

チャンバーからほぼすべての粒子を除去することにより、真空は環境を混沌として反応性の高い状態から、クリーンで予測可能な状態へと変えます。これにより、根本的に優れた成膜プロセスが可能になります。

明確な経路の確立

真空を作り出すことで、チャンバー内の粒子の数が劇的に減少します。これにより、「平均自由行程」—粒子が別の粒子と衝突するまでに移動できる平均距離—が増加します。

高真空下では、この経路はチャンバー自体よりも長くなります。これにより、コーティング原子がソースから基板まで遮られることなく直線的に移動することが保証され、均一な被覆が実現します。

絶対的な純度の確保

酸素などの反応性ガスが除去されるため、コーティング材料は純粋な形で堆積します。ソースから蒸発した材料が、基板に到達する材料と同じになります。

この純度は、窒化チタンの硬度であれ、反射防止コーティングの光学的な透明度であれ、望ましい特性を実現するために極めて重要です。

密着性と密度の最大化

コーティングプロセスを開始する前に、真空は基板表面から残留する汚染物質や湿気を取り除くのに役立ちます。

超クリーンな表面に純粋なコーティング材料の流れが到達すると、より強力で直接的な原子結合を形成できます。これにより、より高密度で多孔性の少ない膜が生成され、摩耗や腐食に対する保護がはるかに優れます。

実際的なトレードオフの理解

真空コーティングは優れた結果をもたらしますが、単純な塗装やディップよりも複雑で要求の厳しいプロセスです。その限界を理解することが、効果的に使用するための鍵となります。

プロセスの複雑さとコスト

真空コーティングシステムには、密閉チャンバー、強力なポンプ、精密な監視ゲージなど、洗練された機器が必要です。これは、資本と運用専門知識の両方において多額の投資となります。

生産サイクルの遅延

高真空を達成することは瞬間的ではありません。プロセス時間のかなりの部分が、チャンバーを要求される圧力レベルまで「排気する」ことに費やされます。これにより、連続的な大気圧コーティング方法よりも遅くなる可能性のあるバッチプロセスとなります。

材料の適合性

このプロセスは、熱による材料の蒸発またはイオンによるスパッタリングに依存します。一部の複雑な材料や合金は、これらの条件下で分解したり化学構造が変化したりする可能性があるため、標準的な真空成膜技術には適さない場合があります。

目標に応じた適切な選択

真空コーティングプロセスを使用するかどうかの決定は、最終製品に要求される性能に完全に依存します。

- 最大の性能と耐久性が主な焦点である場合: 航空宇宙、医療、ハイエンドの工具用途で要求される、硬質で耐摩耗性、耐食性のある表面を作成するには、真空コーティングが不可欠です。

- 精度と光学的な透明性が主な焦点である場合: レンズ、センサー、マイクロエレクトロニクスなどの製品では、真空成膜が提供するナノメートルレベルの制御と純度が不可欠です。

- 可能な限り強力な結合が主な焦点である場合: 真空の超クリーンな環境は、コーティングと基板の間に高密度で強力かつ汚染のない結合を保証する唯一の方法です。

結局のところ、真空を使用することは、コーティング環境を完全に制御することを意味し、これが高性能な精密設計された表面を作成するための基盤となります。

要約表:

| 真空がない場合の課題 | 真空がある場合の利点 |

|---|---|

| 空気粒子の衝突による汚染 | 純粋で中断のない材料の堆積 |

| 望ましくない化学反応(例:酸化) | クリーンで予測可能なコーティング特性 |

| 密着性の低下と不均一な被覆 | 強力な原子結合と均一な膜 |

| 制御不能で多孔質な層 | 高密度の高性能コーティング |

研究室向けに高性能コーティングソリューションをお探しですか? KINTEKは、航空宇宙、医療、光学用途で要求される精度と純度を提供する真空コーティング装置と消耗品を専門としています。今すぐお問い合わせいただき、当社のソリューションがコーティングプロセスと製品性能をどのように向上させられるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート