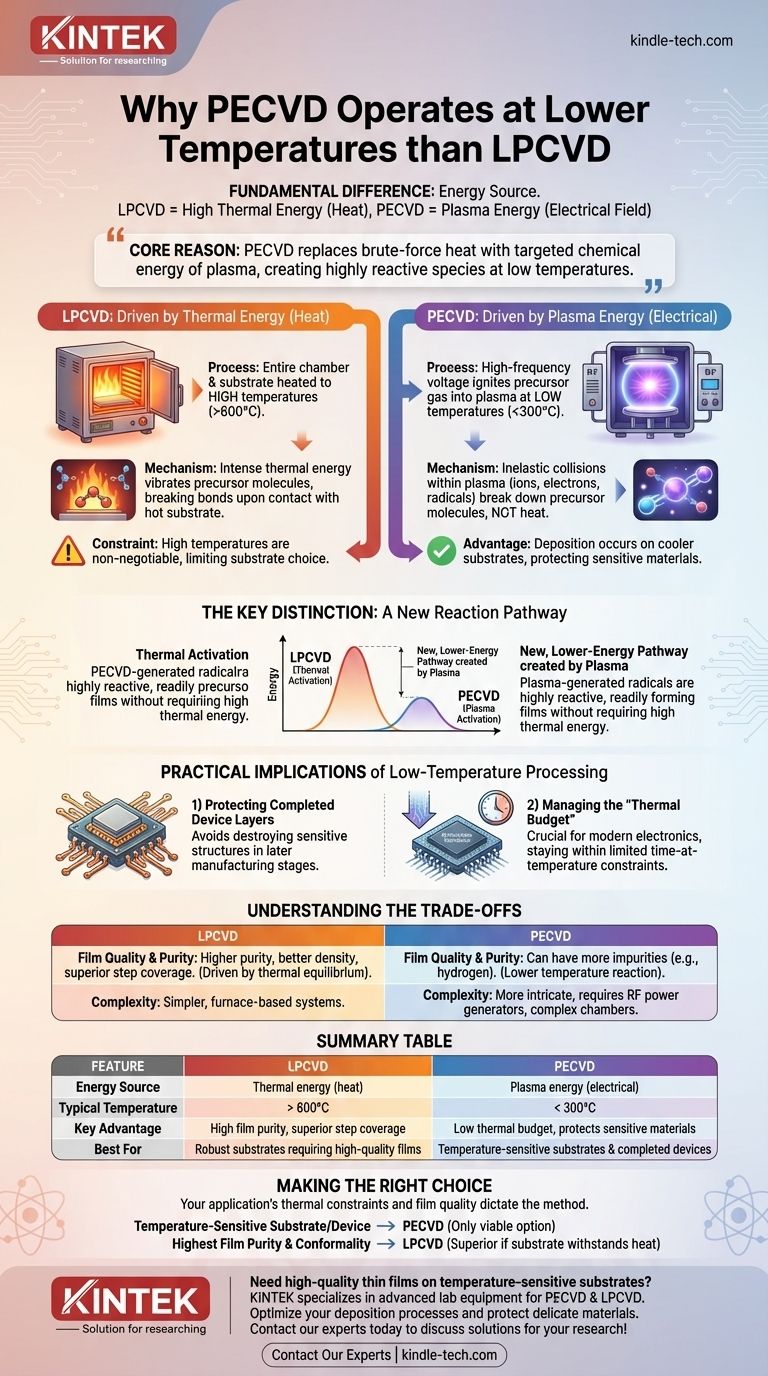

根本的な違いは、化学反応を促進するために使用されるエネルギー源です。従来の低温プラズマCVD(LPCVD)が純粋に高い熱エネルギー(熱)に依存するのに対し、プラズマCVD(PECVD)は電場を使用してプラズマを生成し、これにより、はるかに低い基板温度で反応を開始するために必要なエネルギーが供給されます。

PECVDが低温で動作する核心的な理由は、熱の力任せのエネルギーをプラズマの標的を絞った化学エネルギーに置き換えることです。このプラズマは、システム全体を加熱する必要なく非常に反応性の高いガス分子を生成するため、温度に敏感な材料上への堆積が可能になります。

堆積におけるエネルギーの役割

ガスから薄膜を堆積させるには、前駆体分子が化学結合を破壊し、基板表面で反応するのに十分なエネルギーを与えられる必要があります。これは活性化エネルギーとして知られています。LPCVDとPECVDは、単に異なる方法でこのエネルギーを供給するだけです。

熱エネルギーがLPCVDを駆動する方法

LPCVDプロセスでは、基板を含むチャンバー全体が、多くの場合600°Cをはるかに超える高温に加熱されます。

この強烈な熱エネルギーにより、前駆体ガス分子が振動し、急速に移動し、最終的に高温の基板に接触した際に分子を分解するのに十分なエネルギーが供給されます。

反応は熱によって完全に駆動されるため、この方法で高温が必要不可欠となります。

プラズマエネルギーがPECVDを駆動する方法

PECVDは、高周波電圧を使用して前駆体ガスに着火し、プラズマに変換します。

プラズマは、イオン化されたガス、自由電子、およびラジカルと呼ばれる非常に反応性の高い中性種を含む物質の状態です。

高温ではなく、このプラズマ内の非弾性衝突が前駆体ガス分子を分解します。これらの反応性種は、はるかに低温の基板(300°C未満に保つことができる)上に自由に堆積します。

重要な区別:新しい反応経路

LPCVDは、反応が発生するためのエネルギー障壁を克服するために熱活性化に依存します。

PECVDは、プラズマを使用して完全に新しい、より低いエネルギーの反応経路を作成します。プラズマによって生成されたラジカルは非常に反応性が高いため、高い熱エネルギーを必要とせずに基板上に容易に膜を形成します。

低温プロセスの実際的な意味

高温を必要とせずに高品質の膜を堆積できることは、単なるささいな利点ではなく、現代のエレクトロニクス製造にとって不可欠なイネーブラーです。

完成したデバイス層の保護

最新の集積回路は多くの層で構築されています。製造の後期段階では、金属相互接続やその他の敏感な構造がすでに存在しています。

これらの完成した層をLPCVDの高温にさらすと、それらは破壊されます。PECVDにより、これらの金属層間に絶縁誘電体を損傷を与えることなく堆積させることができます。

「熱バジェット」の管理

デバイスのジオメトリが縮小するにつれて、コンポーネントがどれだけ長く高温にさらされるか(その「熱バジェット」)は厳しく制限されます。

PECVDの低温特性は、このバジェット内に留まり、ナノスケールコンポーネントの材料特性と電気的特性を維持するために極めて重要です。

トレードオフの理解

低温動作は大きな利点ですが、PECVDがLPCVDの万能の代替品であるわけではありません。選択には明確なトレードオフが伴います。

膜の品質と純度

反応が低温で発生するため、PECVD膜には前駆体ガスから取り込まれた水素などの不純物が含まれることがあります。

高温での熱平衡によって駆動されるLPCVDは、しばしばより高い純度、より良い密度、および優れたステップカバレッジ(均一性)を持つ膜を生成します。

プロセスと機器の複雑さ

PECVDリアクターは、プラズマを生成および封じ込めるためにRF電源と複雑なチャンバー設計を必要とします。

これにより、機器はより複雑になり、LPCVDに使用される単純な炉ベースのシステムよりも維持コストが高くなる可能性があります。

目標に合わせた適切な選択

アプリケーションの熱制約と膜品質の要件によって、最適な方法が決まります。

- 温度に敏感な基板または完成したデバイスへの堆積が主な焦点である場合: 低い熱影響のため、PECVDが唯一実行可能なオプションです。

- 最高の膜純度とロバストな基板上での均一性を達成することが主な焦点である場合: 材料が熱に耐えられる限り、LPCVDがしばしば優れた選択肢となります。

最終的に、決定は特定の材料および統合の目標を達成するために適切なエネルギー源を選択することにかかっています。

要約表:

| 特徴 | LPCVD | PECVD |

|---|---|---|

| エネルギー源 | 熱エネルギー(熱) | プラズマエネルギー(電気的) |

| 典型的な温度 | > 600°C | < 300°C |

| 主な利点 | 高い膜純度、優れたステップカバレッジ | 低い熱バジェット、敏感な材料を保護 |

| 最適 | 高品質の膜を必要とするロバストな基板 | 温度に敏感な基板および完成したデバイス |

温度に敏感な基板上に高品質の薄膜を堆積させる必要がありますか? KINTEKは、最先端の半導体および材料研究のための高度なラボ機器と消耗品を専門としています。PECVDおよびLPCVD技術に関する当社の専門知識は、デリケートな材料を保護しながら、薄膜堆積プロセスを最適化するのに役立ちます。当社のソリューションが研究開発ワークフローをどのように強化できるかについて、専門家にご相談ください!

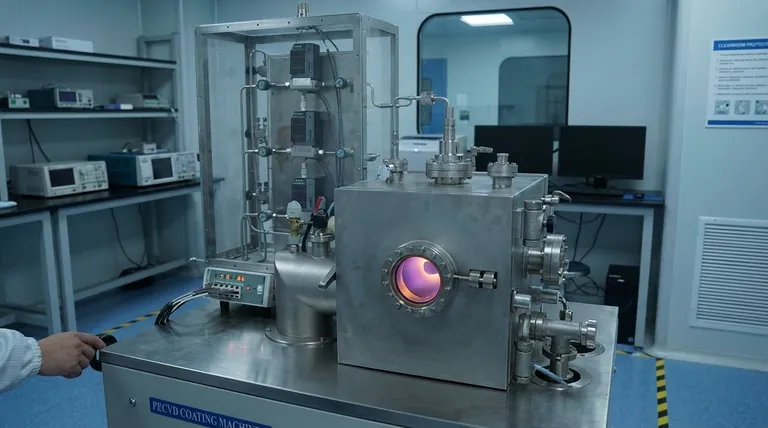

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置