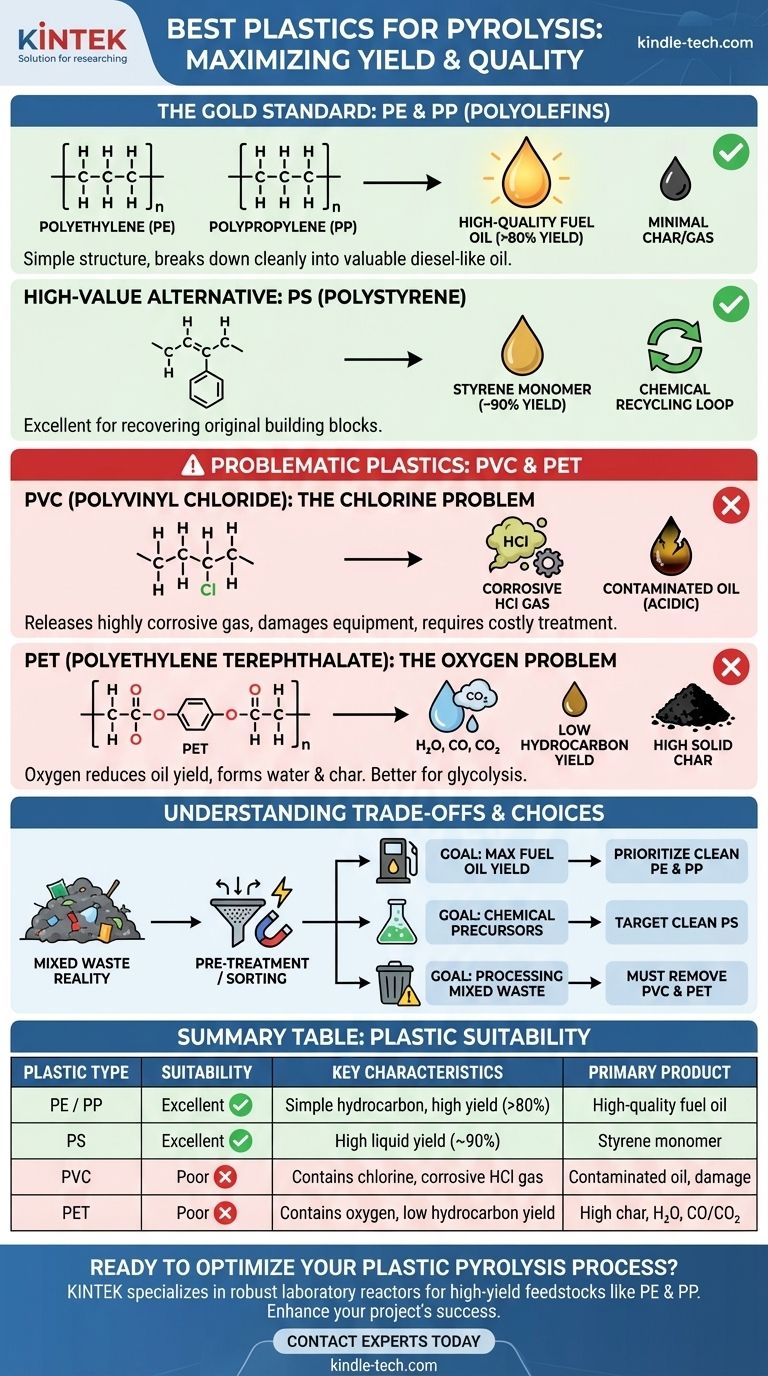

技術的な観点から、熱分解に最適なプラスチックはポリオレフィン、特にポリエチレン(PE)とポリプロピレン(PP)であり、それにポリスチレン(PS)が僅差で続きます。これらのポリマーは単純な炭化水素骨格で構成されており、加熱されると、ディーゼル燃料に似た高品質の合成油を形成する価値のある小さな炭化水素分子にきれいに分解されます。

熱分解に理想的なプラスチックは、塩素、酸素、窒素などの原子を含まない、単純な化学構造を持つものです。これらの「ヘテロ原子」はプロセスを複雑にし、オイルの品質を低下させ、装置を損傷する腐食性の副生成物を生成する可能性があります。

ポリマー構造が決定要因となる理由

熱分解の目的は、長いポリマー鎖をより小さく、より価値のある液体炭化水素分子に熱分解することです。原料プラスチックの化学組成が、このプロセスの効率と最終製品の品質を直接決定します。

ゴールドスタンダード:PEとPP

ポリエチレン(HDPE、LDPE)とポリプロピレン(PP)は、熱分解のトップクラスの原料と見なされています。これらは炭素と水素のみで構成される単純なポリマーです。

酸素がない状態で加熱すると、それらの長い鎖は予測可能に分解されます。このプロセスにより、液体オイルが非常に高い割合(重量で80%を超えることが多い)で生成され、凝縮しないガスと固形チャーの量は最小限に抑えられます。生成されたオイルはパラフィンとオレフィンが豊富であり、燃料の前駆体として優れています。

高価値の代替品:PS

ポリスチレン(PS)も熱分解で非常に高い性能を発揮し、しばしば最大90%の液体収率を生成します。

しかし、PSからのオイルは化学的に異なります。それは、ポリスチレン自体を作るのに使用される化学物質であるスチレンモノマーが豊富に含まれています。これにより、PSは、元の構成要素を回収することによって循環ループを作成することを目的とするケミカルリサイクルの理想的な候補となります。

問題のあるプラスチックとその課題

多くのプラスチックは処理可能ですが、一部は重大な技術的および経済的なハードルをもたらします。問題は、ほぼ常にポリマー骨格内のヘテロ原子に起因します。

塩素の問題:ポリ塩化ビニル(PVC)

PVCは熱分解にとって最も問題のあるプラスチックです。その構造には塩素が含まれており、プロセス中に塩化水素(HCl)ガスとして放出されます。

このHClガスは腐食性が非常に高く、反応器、パイプ、コンデンサーに深刻な損傷を与えます。また、最終的なオイルを汚染し、酸性にするため、塩素を中和して除去するための費用のかかる二次処理ステップが必要になります。混合原料中の少量のPVCでさえ、熱分解操作を経済的に実行不可能にする可能性があります。

酸素の問題:ポリエチレンテレフタレート(PET)

飲料ボトルによく使用されるPETは、その構造にかなりの量の酸素を含んでいます。

熱分解中、この酸素は水(H₂O)、一酸化炭素(CO)、二酸化炭素(CO₂)を形成する傾向があります。これにより、プラスチックの質量の大部分が使用可能な液体オイルから逸脱し、炭化水素収率が大幅に低下します。また、ポリオレフィンと比較して、より多くの固形チャーを生成します。これらの理由から、PETはグリコリシスなどの他のリサイクル方法に適しています。

トレードオフの理解

実際のシナリオでは、単一のプラスチックタイプの純粋な流れを見ることはめったにありません。消費者後の包装や都市固形廃棄物などの原料は常に混合物です。

収率対純度

最高の液体収率はPE、PP、PSから得られます。しかし、原料が混合物である場合、PVCやPETなどの汚染物質の存在は、全体の収率を劇的に低下させ、最終製品の品質を低下させます。

混合廃棄物の現実

混合プラスチック廃棄物を処理するオペレーターにとって、重要なステップは前処理です。参照資料が「PET/PVC汚染プラスチックの混合物」を適切であるとリストしている場合でも、これは酸性ガスの捕捉と中和のための堅牢で高価なシステムが設置されている場合にのみ当てはまります。

そのようなシステムがない場合、技術的にも経済的にも実行可能ではありません。最も成功している混合プラスチック熱分解操作は、PVCの存在を最小限に抑えながらPEとPPの濃度を最大化するために、選別技術に多額の投資を行っています。

目標に合わせた適切な選択をする

原料の選択は、運用目標と能力に直接一致させる必要があります。

- 主な焦点が高品質の燃料オイル収率の最大化である場合: きれいに選別されたポリエチレン(PE)とポリプロピレン(PP)の流れを優先します。

- 主な焦点が価値のある化学前駆体の生産である場合: スチレンモノマーを回収するために、きれいなポリスチレン(PS)原料を対象とします。

- 未選別の都市廃棄物または混合プラスチック廃棄物を処理している場合: 反応器に入る前に、できるだけ多くのPVCとPETを除去するための予備選別段階を実施することに成功がかかっています。

最終的に、原料の選択と精製は、プラスチック熱分解プロジェクトの技術的な成功と経済的な実行可能性を決定する最も重要な要因となります。

要約表:

| プラスチックの種類 | 熱分解への適合性 | 主な特徴 | 主な生成物 |

|---|---|---|---|

| ポリエチレン(PE)/ポリプロピレン(PP) | 優れている | 単純な炭化水素骨格、高収率(>80%) | 高品質の燃料オイル |

| ポリスチレン(PS) | 優れている | 高い液体収率(約90%) | ケミカルリサイクルのためのスチレンモノマー |

| ポリ塩化ビニル(PVC) | 低い | 塩素を含む、腐食性のHClガスを放出 | 汚染されたオイル、装置の損傷 |

| ポリエチレンテレフタレート(PET) | 低い | 酸素を含む、炭化水素収率が低い | 高チャー、水、CO/CO₂ |

適切な装置でプラスチック熱分解プロセスを最適化する準備はできましたか? KINTEKは、PEやPPなどの高収率原料を効率的に処理できるように設計された堅牢な実験室用反応器およびシステムの提供を専門としています。当社の専門知識により、最大のオイル回収とプロセスの安定性を実現できます。 当社の専門家に今すぐお問い合わせ、お客様固有のニーズについてご相談いただき、KINTEKのソリューションがお客様の熱分解プロジェクトの成功をどのように向上させるかをご確認ください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 縦型実験室管状炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用脱脂・予備焼結用高温マッフル炉