炉の耐火ライニングに単一の材料はありません。代わりに、炉の動作温度、溶融される材料の化学的性質、およびコストを考慮して、さまざまな特殊なセラミック材料が選択されます。最も一般的な材料の種類には、一般用途向けの耐火粘土、およびより要求の厳しい特定の用途向けの高アルミナ、シリカ、またはマグネシアベースの耐火物があります。

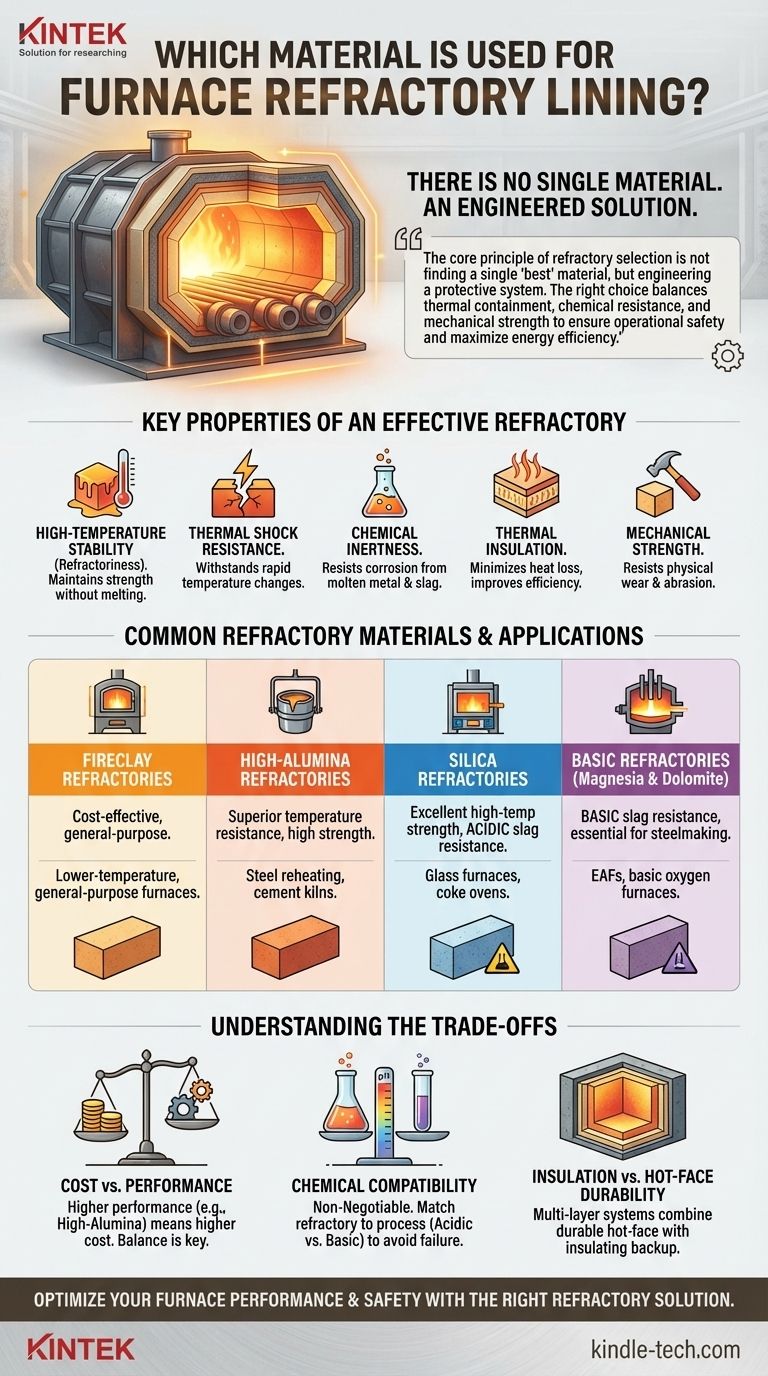

耐火物選択の核心原則は、単一の「最良の」材料を見つけることではなく、保護システムを設計することです。適切な選択は、熱封じ込め、耐薬品性、および機械的強度をバランスさせ、運用上の安全性を確保し、エネルギー効率を最大化します。

耐火ライニングの基本的な役割

炉の耐火ライニングは、高温の工業プロセスを可能にする重要な障壁です。その主な役割は、極度の熱を封じ込め、炉の構造部品を熱的、化学的、物理的損傷から保護することです。

保護バリア

耐火材料は、炉の激しい熱と溶融内容物と、その外殻または誘導システムとの間に立ちはだかります。構造用鋼が弱くなったり溶融したりするのを防ぎ、誘導コイルのような敏感な部品を壊滅的な故障から保護します。

高リスクな環境

このライニングは、同時に複数の厳しいストレスに耐えなければなりません。溶融金属、スラグと呼ばれる腐食性の副産物、および材料の投入による極度の物理的摩耗と直接接触し、他のほとんどの材料を破壊するような温度で動作します。

効果的な耐火物の主要な特性

材料の適合性は、特定の特性セットによって定義されます。これらの特性を理解することは、特定の材料が他の材料よりも選択される理由を理解する上で重要です。

高温安定性(耐火度)

これは最も基本的な特性です。耐火物は、溶融したり軟化したりすることなく、炉の最高動作温度でその強度と化学構造を維持する必要があります。

熱衝撃抵抗性

炉は、起動、停止、および投入中に急激な温度変化を受けます。ライニングは、ひび割れ(熱衝撃として知られる故障)を起こすことなく、これらの熱サイクルに耐えることができなければなりません。

化学的不活性

溶融金属やスラグは非常に腐食性が高い場合があります。耐火ライニングは、急速に浸食されるのを避けるために、それが含む材料と化学的に適合している必要があります。これが、スラグの化学的性質(酸性対塩基性)が材料選択において重要な要素となる理由です。

断熱性

効果的なライニングは、炉壁からの熱損失を最小限に抑えます。最新のシステムでは、エネルギー消費を削減し、全体的な効率を向上させる軽量セラミック繊維や断熱ボードを使用する多層設計がよく用いられます。

機械的強度

材料は、炉に投入される固体材料からの物理的な摩耗(摩耗)や、移動する溶融金属の浸食力に耐えるのに十分な強度が必要です。

一般的な耐火材料とその用途

異なる耐火物は、異なる条件で優れた性能を発揮するように設計されています。主なカテゴリは、その化学組成に基づいています。

耐火粘土耐火物

主に水和ケイ酸アルミニウムで構成される耐火粘土は、耐火物業界の主力製品です。化学的環境がそれほど攻撃的でない、低温の汎用炉にとって費用対効果の高い選択肢です。

高アルミナ耐火物

より高い割合のアルミナ(酸化アルミニウム)を含むこれらの材料は、耐火粘土と比較して優れた耐熱性と強度を提供します。これらは、鋼再加熱炉、セメントキルン、および現代の複合ライニングシステムの一部として使用されます。

シリカ耐火物

これらの材料は90%以上が二酸化ケイ素であり、高温で優れた強度を示します。その主要な特徴は酸性スラグに対する耐性であり、ガラス炉やコークス炉の標準的な選択肢となっています。

塩基性耐火物(マグネシア&ドロマイト)

酸化マグネシウム(マグネシア)またはマグネシアと酸化カルシウム(ドロマイト)の組み合わせで構成されるこれらは、塩基性スラグのある環境で使用されます。これらは、塩基性酸素炉や電気アーク炉などの現代の製鋼プロセスに不可欠です。

トレードオフの理解

耐火材料の選択は、常に競合する要因のバランスをとる作業です。普遍的に完璧な解決策はありません。

コスト対性能

高純度マグネシアや高アルミナ製品のような高性能材料は、標準的な耐火レンガよりも著しく高価です。選択は、多くの場合、安全に作業を遂行できる材料の許容可能な最低コストに帰着します。

化学的適合性は譲れない

これは最も重要なトレードオフです。塩基性スラグを封じ込めるために酸性耐火物(シリカなど)を使用すると、急速な化学的劣化とライニングの故障につながります。その逆もまた真です。耐火物の化学的性質は、プロセスの化学的性質と一致している必要があります。

断熱性対ホットフェースの耐久性

優れた断熱材(セラミックファイバーブランケットなど)は、溶融金属との直接接触に耐える密度と強度に欠けることがよくあります。このため、多層システムが一般的であり、耐久性のあるホットフェースレンガと非常に断熱性の高いバックアップ層を組み合わせて、両方の目標を達成します。

用途に合った適切な選択をする

あなたの選択は、プロセスの特定の要求によって導かれる必要があります。

- 汎用、低温用途が主な焦点である場合:耐火粘土耐火物が最も費用対効果が高く、信頼性の高いソリューションを提供します。

- 鋼を溶融している場合、または塩基性スラグを扱っている場合:急速な化学的故障を防ぐために、マグネシアやドロマイトのような塩基性耐火物を使用する必要があります。

- プロセスに酸性スラグ(例:ガラス製造)が含まれる場合:シリカベースの耐火物がこの化学環境のために特別に設計されています。

- 最大のエネルギー効率と高温性能が主な目標である場合:高アルミナホットフェース材料とセラミックファイバー断熱材を組み合わせた多層システムが現代の標準です。

最終的に、適切な耐火ライニングは、熱性能、化学的適合性、およびコストのバランスをとり、炉の安全で効率的な運転を保証する工学的なソリューションです。

要約表:

| 耐火物の種類 | 主な特性 | 一般的な用途 |

|---|---|---|

| 耐火粘土 | 費用対効果が高く、汎用 | 低温、汎用炉 |

| 高アルミナ | 優れた耐熱性、高強度 | 鋼再加熱炉、セメントキルン |

| シリカ | 優れた高温強度、酸性スラグ耐性 | ガラス炉、コークス炉 |

| 塩基性(マグネシア/ドロマイト) | 塩基性スラグ耐性、製鋼に不可欠 | 電気アーク炉、塩基性酸素炉 |

適切な耐火ソリューションで炉の性能と安全性を最適化してください。正しいライニングは、エネルギー効率、プロセスの一貫性、および機器の寿命にとって不可欠です。KINTEKは、高性能の実験装置と消耗品を提供しており、炉システムとそのコンポーネントに関する専門的なガイダンスも含まれます。当社の専門家が、お客様の特定の用途と熱処理ニーズに最適な耐火材料の選択をお手伝いします。今すぐ専門家にお問い合わせください。お客様の要件について話し合い、研究室の能力を向上させましょう。

ビジュアルガイド

関連製品

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 黒鉛真空連続黒鉛化炉

- エンジニアリング先進ファインセラミックス用耐熱耐摩耗性アルミナ Al2O3 プレート

- 超高温黒鉛真空黒鉛化炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉