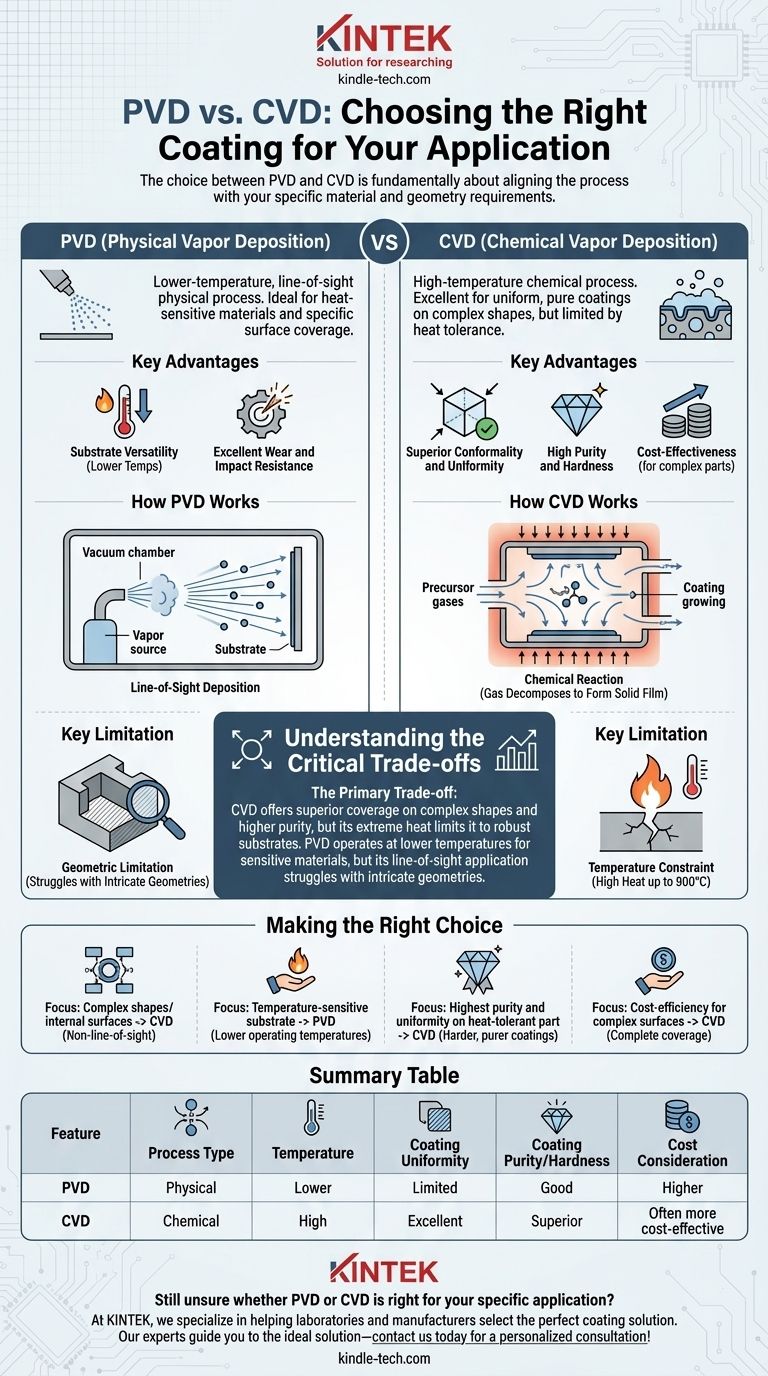

PVDとCVDの選択は、どちらが全体的に「優れているか」ではなく、特定の材料と形状に根本的に適しているのはどちらか、という点にかかっています。物理気相成長法(PVD)は、低温の、視線(ライン・オブ・サイト)プロセスであり、熱に敏感な材料のコーティングや、特定の表面のみを被覆する必要がある場合に理想的です。対照的に、化学気相成長法(CVD)は高温の化学プロセスであり、複雑な形状に非常に均一で純粋なコーティングを作成するのに優れていますが、その極度の熱に耐えられる基板に限定されます。

決定は、主要なトレードオフに集約されます。CVDは複雑な形状に対する優れた被覆率と高い純度を提供しますが、その極度の熱により堅牢な基板に限定されます。PVDは低温で動作するため、敏感な材料に対して多用途ですが、その視線による適用方法は複雑な形状に対応するのが困難です。

根本的な違い:コーティングの適用方法

これら2つの技術の核心的な違いは、その堆積方法にあります。この単一の違いが、それぞれの長所と短所のほぼすべてを生み出しています。

PVDの仕組み(視線堆積)

PVDは物理的なプロセスです。固体コーティング材料が真空中で気化され、その原子が直進して基板上に凝縮します。

スプレー塗装のようなものだと考えてください。コーティングは、蒸気源の「視線」に直接面している表面にのみ付着します。

CVDの仕組み(化学反応)

CVDは化学的なプロセスです。基板をチャンバー内に置き、高温に加熱しながら、揮発性の前駆体ガスを導入します。

これらのガスは基板の高温表面で反応し、分解して固体膜を形成します。このプロセスにより、向きに関係なく、露出したすべての表面にコーティングが「成長」します。

CVDの主な利点

CVDの化学的性質は、均一性と純度が最も重要となるアプリケーションにおいて、明確な利点をもたらします。

優れた適合性と均一性

コーティングはガスが部品全体を包み込むことによって形成されるため、CVDは深い穴、内壁、複雑な形状であっても、完全に均一な膜を作成します。これはPVDでは達成できません。

高い純度と硬度

化学反応プロセスにより、コーティングは例外的に高純度で微細な結晶構造を持ち、多くの場合、他の方法で製造された材料よりも硬くなります。

コスト効率

多くの場合、CVDはPVDよりも安価なプロセスです。大気圧下で実行でき、複雑な装填や固定手順なしにすべての表面に優れたコーティング特性を提供します。

PVDの主な利点

PVDの主な利点は、動作温度が低いことから生じており、より幅広い材料との互換性があります。

基板の多様性(低温)

PVDの最も重要な利点は、温度に敏感な材料への適合性です。CVDプロセスは900°Cに達することがあり、これは多くの基板を破壊または損傷させます。PVDは、これらの材料に対して高性能なコーティングソリューションを提供します。

優れた耐摩耗性と耐衝撃性

PVDコーティングは、高い耐熱性、耐摩耗性、耐衝撃性で知られています。これにより、自動車や建設などの要求の厳しい産業で一般的に使用されます。

重要なトレードオフの理解

どちらの技術も万能の解決策ではありません。選択するには、固有の制限を明確に理解する必要があります。

CVDの温度制約

CVDプロセスに必要な極度の熱は、その最大の弱点です。基板が900°C近い温度に耐えられない場合、CVDは実行可能な選択肢ではありません。

PVDの幾何学的制限

PVDの視線(ライン・オブ・サイト)の性質が最大の欠点です。複雑な内部形状や深くくぼんだ領域を効果的にコーティングできず、遮蔽された部分で不均一または全くコーティングされない結果となります。

コスト要因

CVDはしばしば安価ですが、PVDのコストは、視線コーティングのために部品を正しく配置するために必要な複雑な装填および固定プロセスによって引き起こされます。これにより、特に大量生産においては、より高価になる可能性があります。

アプリケーションに最適な選択をする

あなたの決定は、主要な技術的および予算上の制約によって導かれるべきです。

- 複雑な形状や内部表面のコーティングが主な焦点である場合: 非視線化学堆積により、CVDが優れた選択肢となります。

- 温度に敏感な基板のコーティングが主な焦点である場合: PVDの低い動作温度は部品を損傷しないため、PVDが必須の選択肢となります。

- 熱に耐性のある部品に対して最高の純度と均一性を達成することが主な焦点である場合: CVDは一般的に、より硬く、より純粋で、より均一なコーティングを提供します。

- 複雑な表面を持つ部品のコスト効率が主な焦点である場合: すべての工具表面を完全に被覆するためには、CVDの方がコスト効率の高いソリューションとなることがよくあります。

基板の熱的制約と部品の形状を優先することにより、要求される性能を提供する適切なコーティング技術を自信を持って選択できます。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 物理的(視線) | 化学的(非視線) |

| 温度 | 低い(熱に敏感な材料に適している) | 高い(最大900°C、堅牢な基板が必要) |

| コーティングの均一性 | 複雑な形状では限定的 | 複雑な形状や内部表面で優れている |

| コーティングの純度/硬度 | 優れた耐摩耗性/耐衝撃性 | 優れた純度と硬度 |

| コストに関する考慮事項 | 複雑な部品装填のため高価になる傾向がある | 複雑な部品に対してよりコスト効率が高いことが多い |

特定のアプリケーションにPVDとCVDのどちらが適しているかまだ不明ですか?

KINTEKでは、ラボや製造業者が最適なコーティングソリューションを選択できるよう支援することを専門としています。ラボ機器と消耗品に関する当社の専門知識により、基板と形状に対して最適なパフォーマンスが得られることを保証します。

当社の専門家が理想的なソリューションへとご案内します—今すぐお問い合わせいただき、個別相談をご利用ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料