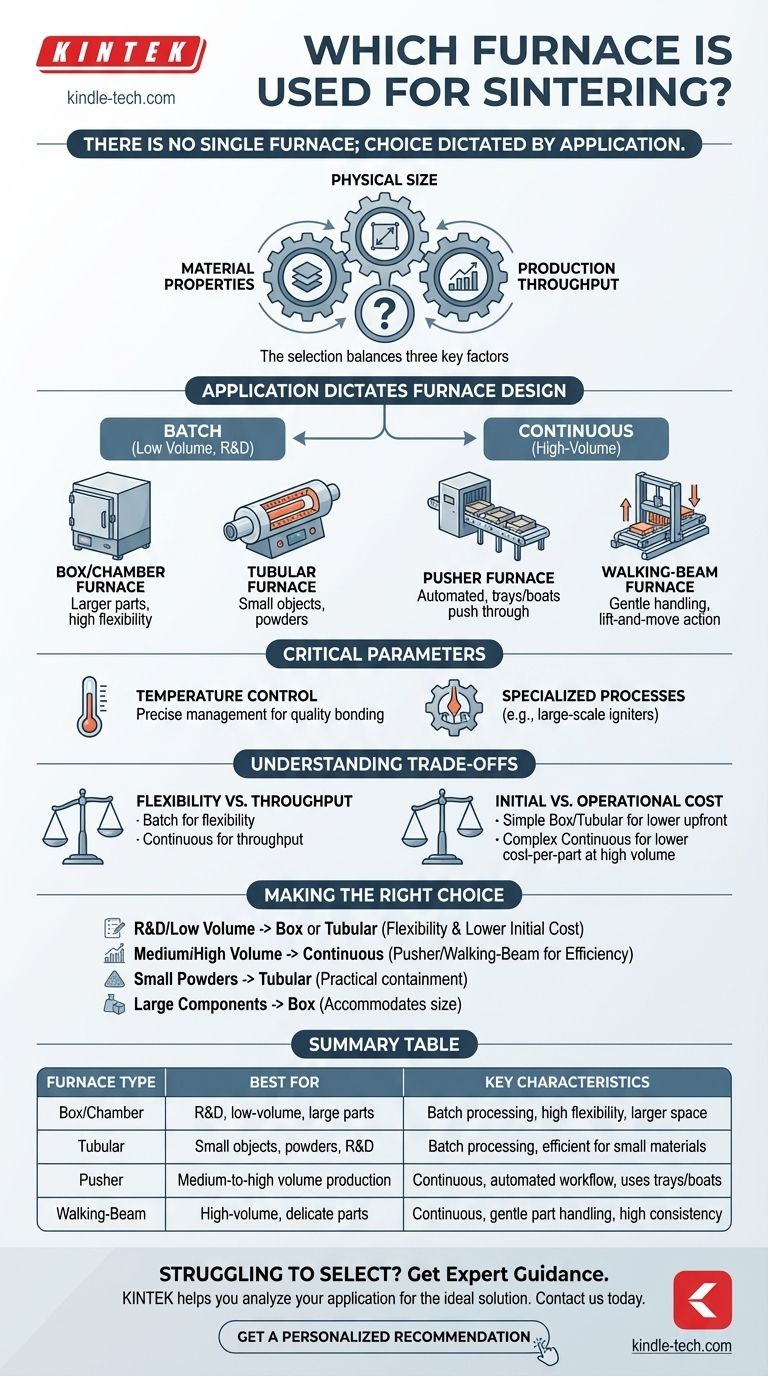

焼結用の単一の炉というものは存在しません。正しい選択は、用途の材料、生産量、および部品のサイズによって完全に決定されます。最も一般的なタイプは、研究および少量生産向けの箱型炉や管状炉から、大量の工業生産向けのプッシャー炉やウォーキングビーム炉のような連続システムまで多岐にわたります。

焼結炉の選択は、達成したい材料特性、部品の物理的サイズ、および必要な生産スループットという3つの主要な要素のバランスを取る重要な決定です。特定の用途を理解することが、適切な装置を選択する唯一の方法です。

用途が炉の設計をどのように決定するか

「焼結炉」という用語は、特定のモデルではなく、装置のカテゴリを指します。最も重要な区別は、材料がどのように処理されるかに基づいており、これは生産規模と部品特性の直接的な関数です。

生産量:バッチ式 vs. 連続式

最も基本的な選択は、部品を個別のグループ(バッチ式)で処理するか、一定の流れ(連続式)で処理するかです。

バッチ式炉は、少量生産、研究開発、または処理要件が大きく異なる製品に最適です。従来のオーブンのように機能し、一度に1つの負荷を処理します。

連続式炉は、中~大量生産向けに設計されています。部品が常に入り、加熱ゾーンを通過し、出ていく効率的で自動化されたワークフローを作成し、標準化された製品に対して高い一貫性を保証します。

部品のサイズと形状:管状炉 vs. 箱型炉

バッチ処理の場合、材料の物理的な形状が最適な炉のタイプを決定することがよくあります。

管状炉は、小さな物体や粉末、粒子状鉱石などの材料の焼結に非常に適しています。材料を炉の管に直接挿入することで、効率的かつ均一な加熱が可能です。

箱型炉(チャンバー炉とも呼ばれる)は、より広い内部空間を提供します。これにより、より大きな個々の物体を焼結したり、より大きな部品の表面処理用途に使用したりするための標準的な選択肢となります。

連続システムにおける材料搬送:プッシャー炉 vs. ウォーキングビーム炉

大量の連続システムでは、部品を炉内を移動させる方法が重要な設計機能となります。

プッシャー炉は、一連のトレイまたは「ボート」の上でワークを加熱ゾーンを通過させます。新しいボートが導入されるたびに、ボートの列全体が前方に押し出され、連続的な流れが生まれます。

ウォーキングビーム炉は、より複雑なメカニズムを使用します。ビームが製品を持ち上げ、設定された距離だけ前方に移動させ、静止した炉床に戻し、その後元の位置に戻ります。この動きは、デリケートな部品に対してより穏やかです。

高品質な焼結を保証する主要なパラメータ

炉のタイプに関係なく、焼結プロセスの成功は、炉内の環境を正確に制御することにかかっています。

温度制御の重要な役割

正確な温度管理は、高品質な焼結製品を達成するための最も重要な要素です。このプロセスでは、材料を融点以下の特定の温度まで加熱し、その温度を安定して維持する必要があります。

焼結チャンバー全体で温度を調整し安定させるには、高精度コントローラーが不可欠です。この一貫性により、材料が正しく均一に結合し、信頼性の高い最終製品が得られます。

特殊な焼結プロセス

焼結は、さまざまな分野で適用される汎用性の高い技術であり、時には独自の装置を必要とします。

例えば、大規模な鉄鉱石の焼結では、移動するベッド上で燃焼プロセスを開始するための専用の点火装置を備えた複雑な機械が使用されることがよくあります。また、誘導炉のライニングを形成する場合のように、焼結プロセスにはライニング材料自体を加熱して固体の保護セラミック構造を作成することが含まれます。これらは焼結原理の高度に専門化された応用です。

トレードオフを理解する

炉の選択には、初期費用、運用上の柔軟性、および長期的な効率のバランスを取ることが含まれます。普遍的に優れた選択肢というものはありません。

柔軟性 vs. スループット

バッチ式炉は、最大限の柔軟性を提供します。各新しい負荷に対して、温度プロファイル、処理時間、および雰囲気を簡単に変更できます。この利点は、スループットの低下と、単位あたりの人件費が高くなる可能性という代償を伴います。

連続式炉は、効率と高いスループットのために構築されています。最小限の変動で単一製品を大量生産することに優れていますが、柔軟性がなく、異なる製品やプロセスに簡単に適応させることはできません。

初期費用 vs. 運用費用

シンプルな箱型炉または管状炉は、初期投資が大幅に低く、一般的に操作とメンテナンスが容易です。

複雑な連続式炉、特にウォーキングビームシステムは、多額の設備投資を伴います。自動化と効率性により、大量生産時の部品あたりのコストは低くなりますが、多額の初期投資とより高度なメンテナンスが必要です。

目標に合った適切な選択をする

あなたの選択は、運用上の優先事項と作成する製品の性質を明確に理解することによって導かれる必要があります。

- R&Dまたは少量カスタム部品に重点を置く場合: 箱型炉または管状炉は、必要なプロセス柔軟性と低い初期費用を提供します。

- 中~大量の標準化された生産に重点を置く場合: プッシャー炉やウォーキングビームモデルなどの連続式炉は、一貫性と部品あたりの低コストのために最も効率的な選択肢です。

- 小さな粉末や粒状材料の処理に重点を置く場合: 管状炉は、これらの材料を収容し加熱するために、多くの場合最も実用的で効果的なソリューションです。

- 大きくてかさばる部品の焼結に重点を置く場合: 物理的なサイズに対応するために、箱型炉またはカスタム設計された連続システムが必要になります。

最終的に、運用ニーズを正確に定義することが、理想的な焼結炉を選択するための最初で最も重要なステップです。

要約表:

| 炉のタイプ | 最適な用途 | 主な特徴 |

|---|---|---|

| 箱型/チャンバー型 | R&D、少量生産、大型部品 | バッチ処理、高い柔軟性、広い内部空間 |

| 管状型 | 小型部品、粉末、R&D | バッチ処理、小型または粒状材料に効率的 |

| プッシャー型 | 中~大量生産 | 連続処理、自動ワークフロー、トレイ/ボートを使用 |

| ウォーキングビーム型 | 大量生産、デリケートな部品 | 連続処理、部品の穏やかな取り扱い、高い一貫性 |

特定の材料と生産目標に最適な焼結炉の選択にお困りですか? 適切な装置は、一貫した品質と最適なスループットを達成するために不可欠です。KINTEKは、ラボ機器と消耗品を専門とし、専門的なガイダンスでラボのニーズに応えます。当社のチームは、バッチ式炉でのR&Dであろうと、連続システムでの大量生産であろうと、お客様の用途を分析し、性能、柔軟性、コストのバランスが取れたソリューションを確実に提供できるようお手伝いします。プロジェクトについて話し合い、KINTEKがお客様の焼結の成功をどのようにサポートできるかを発見するために、以下のフォームから今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 制御窒素不活性水素雰囲気炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 歯科用ポーセレンジルコニア焼結セラミック真空プレス炉

- 熱処理・焼結用600T真空誘導熱プレス炉