本質的に、マイクロ波焼結は主にセラミックスに、そして限定的には特定の金属粉末や化合物に使用されます。この技術は、アルミナ、窒化ケイ素、酸化ジルコニウムなどの幅広い酸化物、窒化物、炭化物、およびPZT圧電セラミックスのような電子材料を含む、マイクロ波エネルギーを効率的に吸収できる材料に最も効果的です。

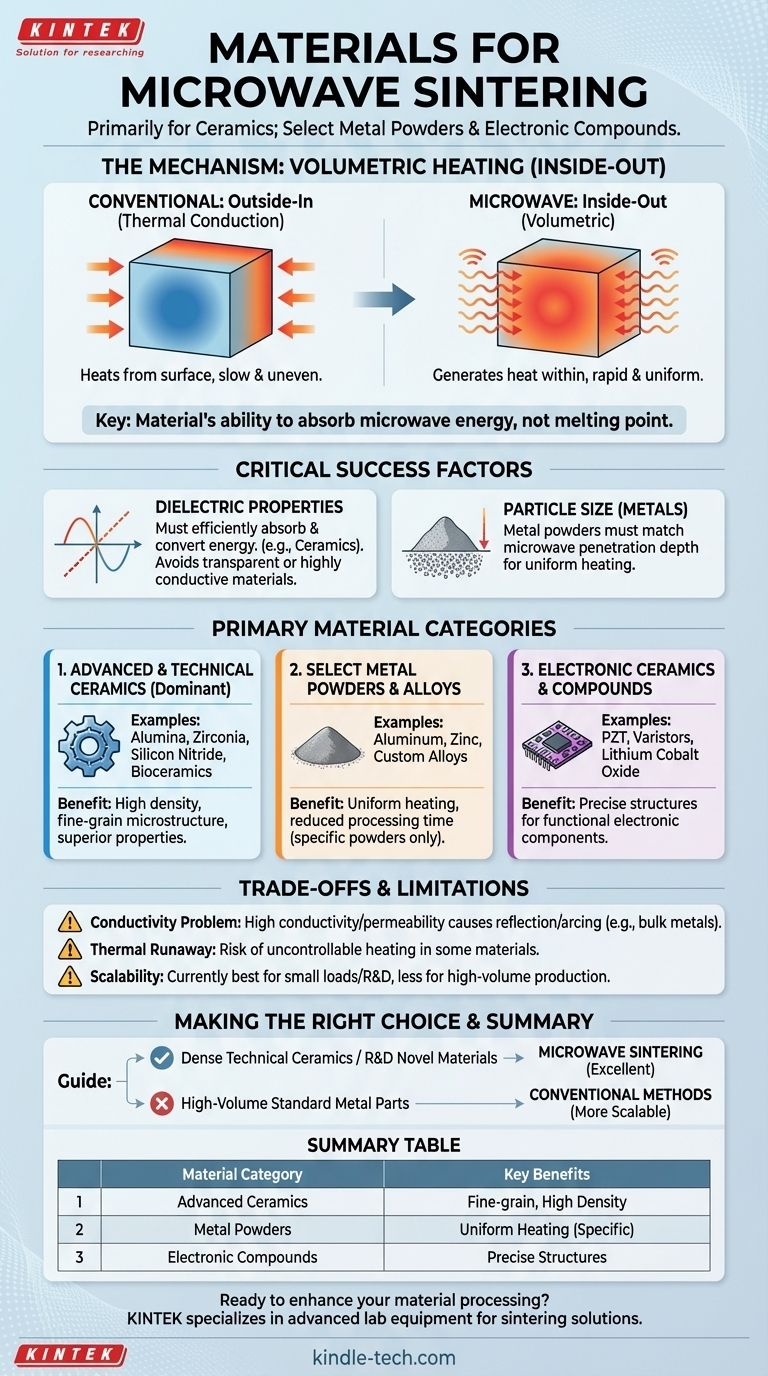

従来の焼結が材料を外側から内側へ加熱するのに対し、マイクロ波焼結は材料を内側から体積的に加熱します。この根本的な違いにより、材料の選択は融点ではなく、材料がマイクロ波エネルギーと相互作用し吸収する能力に基づいています。

プロセスが材料選択を決定する方法

マイクロ波焼結は、従来の工法にとって万能の代替品ではありません。その独自の加熱メカニズムは、一部の材料には非常に適していますが、他の材料には非実用的です。選択プロセスは、単なる温度ではなく、物理学によって支配されます。

体積加熱の原理

外部の加熱要素からの熱伝導に頼る従来の炉とは異なり、マイクロ波焼結はマイクロ波放射を利用して材料内部で直接熱を発生させます。

この内部的な、または体積的な加熱は、材料がマイクロ波に対して感受性がある場合、はるかに速く均一な温度分布につながります。これにより、処理時間とエネルギー消費を大幅に削減できます。

誘電特性の重要性

マイクロ波焼結に対する材料の適合性は、その誘電特性、すなわち電場中での振る舞いに依存します。マイクロ波エネルギーを効率的に吸収し、それを熱に変換できる材料は、優れた候補となります。

逆に、マイクロ波に対して透明な材料(一部の純粋なポリマーなど)は加熱されず、導電率が高い材料(塊状金属など)はマイクロ波を反射し、コアへの浸透と加熱を防ぎます。

粒子径の役割

マイクロ波は導電性材料の特定の深さまでしか浸透できません。このため、金属のマイクロ波焼結には、マイクロ波の浸透深度に類似した粒子径の粉末が必要です。

これにより、エネルギーが表面だけでなく粉末成形体全体に吸収され、均一な加熱と良好な緻密化が可能になります。

マイクロ波焼結の主要な材料カテゴリー

これらの原理に基づき、マイクロ波焼結によって作製される材料はいくつかの主要なカテゴリーに分類されます。

先進セラミックスおよび技術セラミックス

これは最も一般的で成功している応用例です。このプロセスは、機械的特性を向上させる微細な結晶構造を持つ高品質で高密度のセラミックスの製造に優れています。

主な例は次のとおりです。

- 酸化アルミニウム(アルミナ)

- 酸化ジルコニウム(ジルコニア)

- 窒化ケイ素および炭化ケイ素

- 窒化アルミニウム

- バイオセラミックス(微細な粒径が重要となる場合)

特定の金属および合金

塊状金属は不適格ですが、特定の金属粉末は効果的に焼結できます。アルミニウムと亜鉛は注目すべき例です。異なる金属粉末を混合することによって、独自の合金を作成することも可能です。

主な課題は、高い導電率の管理とマイクロ波の反射の回避です。

電子セラミックスおよび化合物

マイクロ波焼結の精密かつ迅速な加熱は、特定の結晶構造が不可欠な機能性電子部品の製造に理想的です。

例は次のとおりです。

- PZT(チタン酸ジルコン酸鉛)圧電セラミックス

- バリスタ

- チタン酸リチウム

- 酸化バナジウム

トレードオフと限界の理解

強力である一方で、マイクロ波焼結には課題がないわけではありません。その限界を理解することは、成功裏に応用するために不可欠です。

導電率と透磁率の問題

前述のように、高い電気伝導率または高い透磁率を持つ材料は加工が困難です。それらはマイクロ波を反射する傾向があり、非効率的な加熱やアーク放電を引き起こします。これが、マイクロ波焼結が広範な金属に広く使用されていない主な理由です。

熱暴走のリスク

一部の材料は、温度が上昇するにつれてマイクロ波エネルギーの吸収能力が大幅に高まります。これは熱暴走として知られるフィードバックループを引き起こし、加熱が制御不能に加速し、欠陥、溶融、または装置の損傷を引き起こす可能性があります。

スループットとスケーラビリティ

ほとんどの現在のマイクロ波焼結システムは、少量負荷向けに設計されており、一度に1つの部品しか処理しないことがよくあります。これにより生産性が制限され、従来の炉でのバッチ処理と比較して大量生産ではプロセスが経済的でなくなる可能性があります。

目標に応じた適切な選択

最終的に、マイクロ波焼結を使用するかどうかの決定は、特定の材料と目的とする結果に依存します。

- 高密度で微細な技術セラミックスの製造に主に焦点を当てる場合:マイクロ波焼結は、優れた速度と改善された材料特性を提供する優れた選択肢です。

- 標準的な金属部品の大量生産に主に焦点を当てる場合:従来のプレス・焼結法や金属射出成形の方が、ほぼ常にスケーラビリティと費用対効果が高くなります。

- 新規材料の研究開発に主に焦点を当てる場合:独自の加熱メカニズムにより、マイクロ波焼結は従来の工法では緻密化が難しい材料を加工するための強力なツールとなります。

正しい焼結方法の選択は、エネルギー源が材料とどのように相互作用するかを理解することから始まります。

要約表:

| 材料カテゴリー | 主な例 | 主な利点 |

|---|---|---|

| 先進セラミックス | アルミナ、ジルコニア、窒化ケイ素 | 微細な結晶構造、優れた密度、向上した機械的特性 |

| 金属粉末 | アルミニウム、亜鉛、カスタム合金 | 均一な加熱、特定の粉末の処理時間の短縮 |

| 電子化合物 | PZT、バリスタ、チタン酸リチウム | 精密な結晶構造、機能性電子部品に最適 |

マイクロ波焼結で材料加工を強化する準備はできましたか?

KINTEKは、先進セラミックス、金属粉末、電子材料の焼結ソリューションを含む、先進的な実験装置と消耗品の専門家です。当社の専門知識は、より速い処理時間、優れた材料密度、微細な結晶構造の達成を支援します。

当社の焼結ソリューションがお客様の特定の実験ニーズを満たし、研究や生産を前進させる方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- アルミナコーティングにおいて、不活性ガス雰囲気保護を備えた高温マッフル炉またはチューブ炉はどのような役割を果たしますか?

- 灰分測定とは?方法、用途、および重要な洞察

- リチウム系セラミックスの周期的熱安定性試験において、高温試験炉はどのような役割を果たしますか?

- Fe-Cr-Ni-Mn-N鋼における高温焼入れ炉の役割は何ですか?単相オーステナイトの達成。

- SiC粉末の前処理に高温炉を使用する目的は何ですか?複合材の接着強度を高める

- ゼオライト-チタン酸塩光触媒の最適化において、高温マッフル炉はどのような役割を果たしますか? | KINTEK

- 焼結の基本とは?より強力な部品のための粉末固化ガイド

- Al0.6CoCrFeNi/5052Alの微細構造制御において、プログラム制御ボックス抵抗炉はどのような役割を果たしますか?