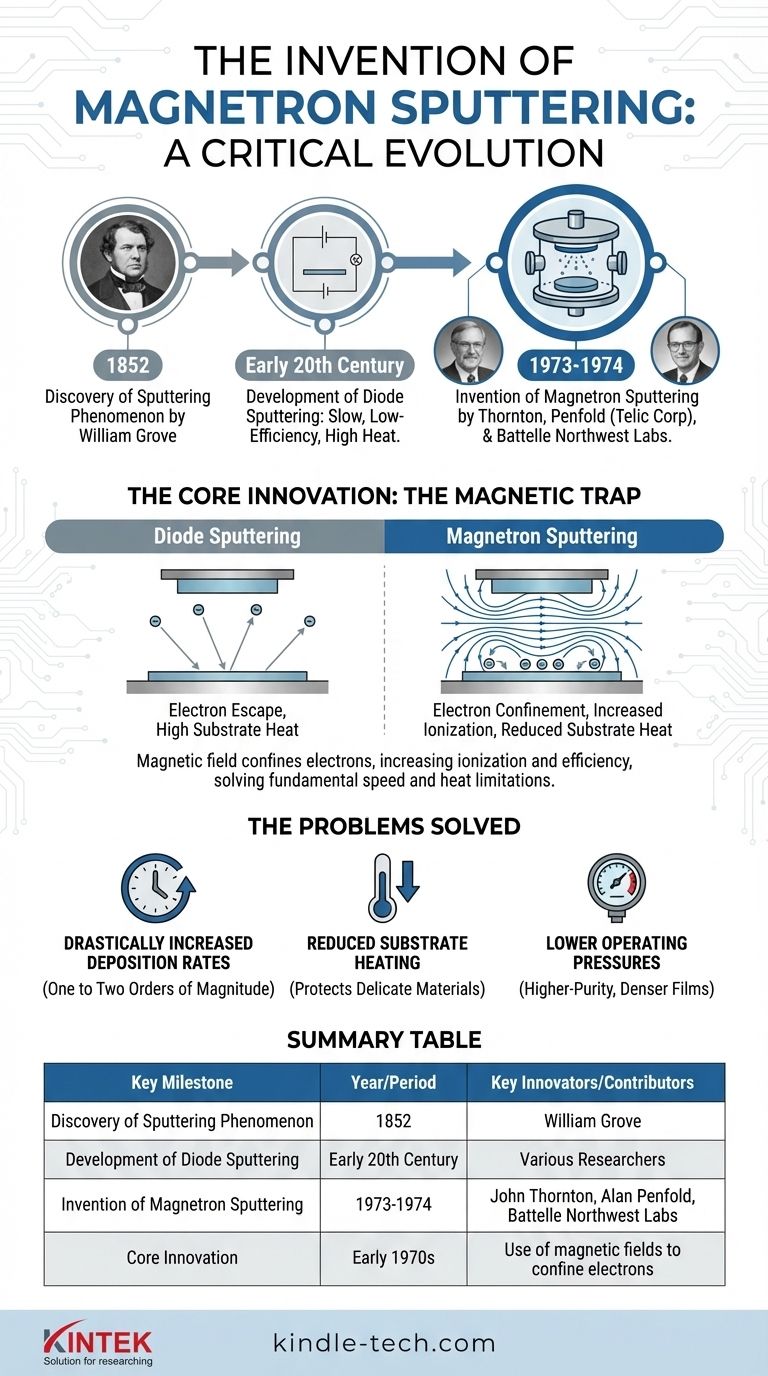

現代のマグネトロンスパッタリングの基礎となる特許は、1970年代初頭に申請されました。 スパッタリングの基本原理はそれよりずっと早く発見されていましたが、商業的に実行可能な高速マグネトロンスパッタリングプロセスの開発は、Telic Corporationのジョン・ソーントンやアラン・ペンフォールドなどの研究者、および1973年から1974年頃にBattelle Northwest Laboratoriesで行われた研究に帰属します。

マグネトロンスパッタリングの発明は、単一の発見というよりも、むしろ重要な進化でした。スパッタリングターゲットの背後に磁場を追加することで、技術者たちは、スパッタリングが主要な工業技術となるのを妨げていた速度と熱の基本的な制約を解決しました。

前駆体:問題の理解

マグネトロンスパッタリング以前の主要な方法はダイオードスパッタリングでした。この初期の技術は研究には有用でしたが、多くの大量生産アプリケーションには非効率すぎました。

スパッタリングの発見

根底にある物理現象は、1852年にウィリアム・グローブによって初めて観察されました。彼は、放電管内の陰極が徐々に侵食され、侵食された物質が近くの表面に堆積することに気づきました。イオンがターゲットに衝突して原子を放出するこのプロセスは、すべてのスパッタリングの基礎です。

ダイオードスパッタリングの限界

1世紀以上にわたり、ダイオードスパッタリングは遅く、効率の低いプロセスでした。その主な欠点は、低い成膜速度とかなりの基板加熱でした。

非効率性は、電子の挙動に起因していました。ダイオードシステムでは、電子がプラズマから逃げ出し、基板に衝突して、大量のエネルギーを熱として伝達しました。これにより、コーティングできる材料の種類が制限され、プロセスは工業用途には遅すぎました。

ブレークスルー:電子の閉じ込め

マグネトロンスパッタリングの天才的な点は、ターゲット材料の背後に永久磁石アレイを導入したことでした。この一見単純な追加が、プラズマのダイナミクスを完全に変えました。

核となる革新:磁気トラップ

磁場は、ターゲット表面のすぐ前に電子用の「トンネル」またはトラップを作成します。電子は逃げて基板に衝突する代わりに、螺旋状の経路に強制され、プラズマ内での移動距離が大幅に増加します。

これには、2つの即時的かつ革新的な効果があります。第一に、電子がガス原子(通常はアルゴン)に衝突してイオン化する確率を劇的に高めます。第二に、高エネルギー電子を基板から遠ざけて閉じ込めます。

結果:安定した高密度プラズマ

より多くのイオンが生成されることで、ターゲット材料への衝突がはるかに効率的になります。これにより、ターゲット表面のすぐ必要な場所に、高密度で安定したプラズマが生成されます。

この革新は、ダイオードスパッタリングの核心的な問題を直接解決し、実験室の好奇心から産業の原動力へと変えました。

マグネトロンスパッタリングが解決した問題

この発明は、単なる漸進的な改善ではなく、薄膜製造に新たな可能性を開く根本的な変化でした。

成膜速度の劇的な向上

より強力で効率的なイオン衝突を生成することで、マグネトロンスパッタリングは成膜速度を1桁から2桁増加させました。かつて数時間かかっていたプロセスが数分で完了するようになり、マイクロチップから建築用ガラスまで、あらゆるものの大量生産に利用できるようになりました。

基板加熱の低減

磁場がターゲット近くに電子を閉じ込めるため、基板は強烈な電子衝突から保護されます。これにより熱負荷が大幅に低減され、プラスチックやポリマーなどの熱に弱い材料に高品質な膜を損傷することなく成膜できるようになりました。

低動作圧力

イオン化効率が向上したことで、はるかに低いガス圧で安定したプラズマを維持できるようになりました。低圧でのスパッタリングは、放出されたターゲット原子の気相衝突を減らし、より高純度で高密度の薄膜をより優れた密着性で実現します。

この発明の遺産を理解する

マグネトロンスパッタリングの開発は、材料科学と製造における極めて重要な瞬間でした。その利点は、ほとんどの現代の薄膜アプリケーションの目標に直接対応します。

- 高スループット製造が主な焦点である場合:成膜速度の劇的な向上は、この発明の主要な遺産であり、広い面積や複雑な部品の費用対効果の高いコーティングを可能にします。

- デリケートな材料のコーティングが主な焦点である場合:電子閉じ込めによって可能になった基板加熱の低減は、ポリマー、プラスチック、その他の敏感な基板のコーティングを可能にする重要な機能です。

- 高品質の光学または電子膜が主な焦点である場合:低圧で動作できる能力は、より純粋で高密度の膜を優れた性能で実現し、マグネトロンの効率的なプラズマ閉じ込めの直接的な結果です。

最終的に、マグネトロンスパッタリングの発明は、薄膜成膜を専門的な科学プロセスから、基礎的な産業製造技術へと変革しました。

要約表:

| 主要なマイルストーン | 年/期間 | 主要なイノベーター/貢献者 |

|---|---|---|

| スパッタリング現象の発見 | 1852 | ウィリアム・グローブ |

| ダイオードスパッタリングの開発 | 20世紀初頭 | 様々な研究者 |

| マグネトロンスパッタリングの発明 | 1973-1974 | ジョン・ソーントン、アラン・ペンフォールド(Telic Corp)、バテル・ノースウェスト研究所 |

| 核となる革新 | 1970年代初頭 | 電子を閉じ込めるための磁場の使用 |

あなたの研究室で現代のマグネトロンスパッタリングの力を活用する準備はできていますか? KINTEKは、高性能な実験装置と消耗品に特化しており、今日の研究と製造に不可欠な高い成膜速度、低い基板加熱、優れた膜品質を提供するソリューションを提供しています。当社の専門知識は、研究室が正確で効率的な薄膜成膜を達成するのに役立ちます。当社のスパッタリングシステムがお客様の作業をどのように強化できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用アンチクラッキングプレス金型

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器