重要なことに、焼鈍は特定の温度まで冷却することではなく、制御された冷却速度によって定義されます。完全焼鈍の場合、材料は可能な限りゆっくりと冷却され、通常は炉の電源を切った後、炉内に放置し、何時間もかけて周囲温度まで冷却されます。目標は、材料の内部構造が完全に緩和され、再形成されるようにすることです。

焼鈍において最も重要な要素は、目標温度ではなく、極めて遅い冷却速度です。この意図的なプロセスにより、材料の微細構造がリセットされ、内部応力が除去され、軟度と延性が最大化されます。

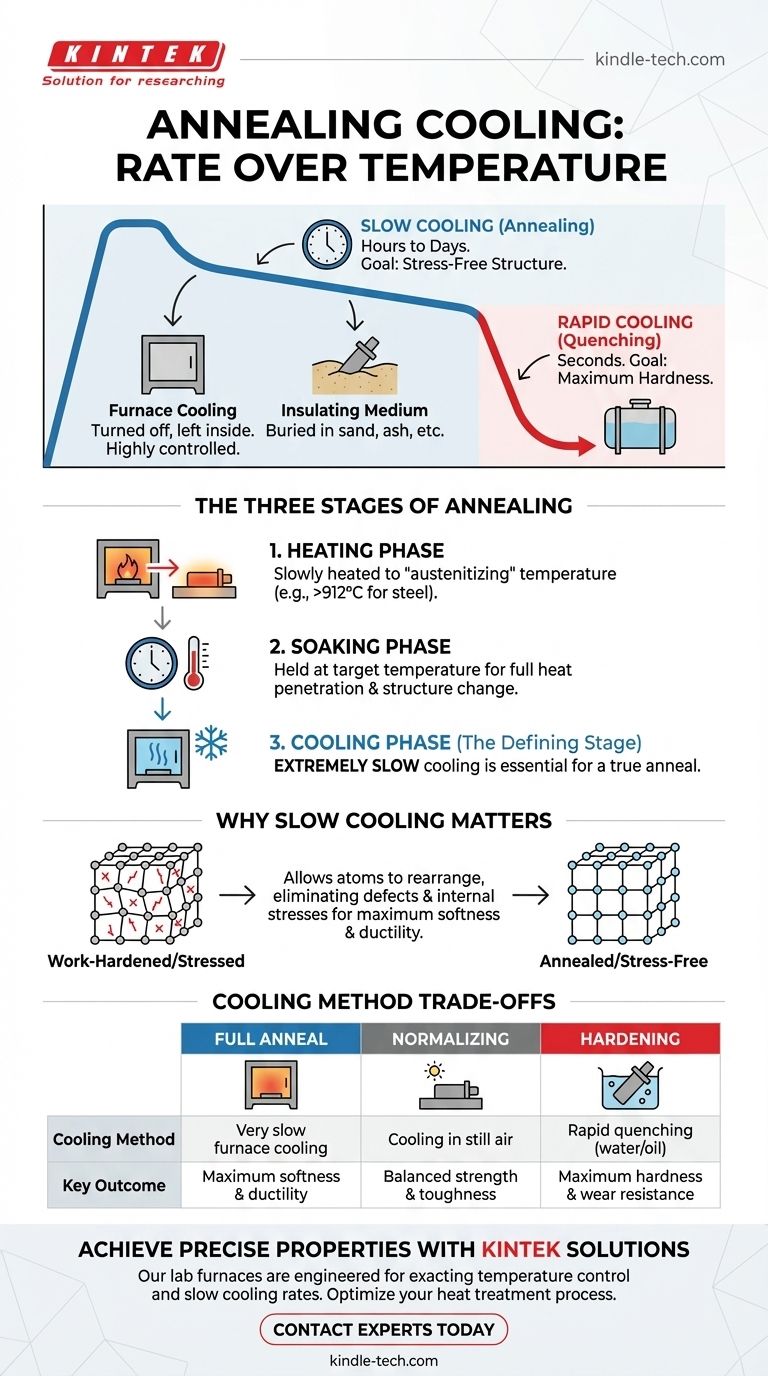

焼鈍の3つの段階

冷却プロセスを理解するには、まず焼鈍サイクル全体におけるその位置を理解する必要があります。焼鈍は、材料の物理的、時には化学的特性を変化させるために設計された3段階のプロセスです。

第1段階:加熱フェーズ

まず、材料はゆっくりと均一に特定の「オーステナイト化」温度まで加熱されます。この温度は重要であり、材料によって異なりますが、鋼の場合、結晶構造が変化する上限臨界温度(約912 °Cまたは1674 °F)を超えるのが一般的です。

第2段階:保持フェーズ

目標温度に達したら、材料はその温度で特定の時間「保持」されます。これにより、熱がワークピース全体に完全に浸透し、内部結晶構造の完全かつ均一な変化が保証されます。

第3段階:冷却フェーズ

これが決定的な段階です。保持後、材料は高度に制御された方法で冷却されなければなりません。真のまたは「完全な」焼鈍の場合、この冷却は極めてゆっくりでなければなりません。

なぜ遅い冷却が決定的な要因なのか

冷却速度は、材料の最終的な微細構造を直接操作し、それが硬度や延性などの機械的特性を決定します。

目標:応力のない構造

曲げやハンマリングなどのプロセスによって金属を加工硬化させると、結晶格子に多数の欠陥(転位)が生じ、硬く脆くなります。ゆっくりとした冷却により、原子が移動して再配列し、ほぼ完璧な低応力結晶構造を形成し、加工硬化の影響を効果的に消去します。

「遅い」冷却を実際に実現する方法

「遅い」という言葉は、ほとんどの場合、炉冷を意味します。炉の加熱要素がオフにされ、部品は炉内に残されます。炉自身の熱容量と断熱材が急速な熱損失を防ぎ、8〜20時間以上かけて室温に達するまで徐々に温度が低下します。

一部の用途や材料では、部品を炉から取り出し、すぐに砂、灰、バーミキュライトなどの断熱媒体に埋めることがあります。これも、開放空気中で冷却するよりも熱損失を大幅に遅らせます。

トレードオフの理解:焼鈍と他の熱処理

冷却速度は、焼鈍と他の一般的な熱処理を区別する主要な変数です。

焼鈍 vs 焼ならし

焼ならしも同様の温度まで加熱しますが、冷却は部品を炉から取り出し、静止空気中で冷却することによって行われます。これは炉冷よりも速いですが、焼入れよりも遅いです。結果として、焼鈍された部品よりも強く硬いですが、硬化された部品よりも延性のある材料が得られます。

焼鈍 vs 焼入れ(クエンチング)

焼入れは焼鈍とは逆の効果を狙います。保持後、材料は水、油、塩水などの媒体に焼入れすることによって可能な限り急速に冷却されます。この急速な冷却により、結晶構造が硬く脆い状態(鋼ではマルテンサイト)に閉じ込められます。これにより、延性を犠牲にして硬度が最大化されます。

焼鈍のコスト

完全焼鈍の主なトレードオフは、時間とコストです。ゆっくりとした冷却サイクル中に炉を何時間も占有することは、エネルギー集約的であり、生産スループットを低下させます。このため、最大の軟度が厳密に必要でない場合は、焼ならしが選択されることがよくあります。

目標に応じた適切な選択

冷却方法の選択は、材料に求める最終的な特性によって完全に決定されるべきです。

- 最大の軟度、延性、被削性を最優先する場合: ゆっくりとした炉冷を伴う完全焼鈍が正しいプロセスです。

- 結晶粒構造の微細化と強度と靭性の良好なバランスを最優先する場合: 静止空気中で冷却する焼ならしがより効率的な選択肢です。

- 最大の硬度と耐摩耗性を最優先する場合: 急速冷却法(焼入れ)を使用し、その後に脆性を低減するための二次焼戻しプロセスが必要です。

最終的に、冷却速度が材料の最終的な特性を直接制御することを理解することが、あらゆる熱処理プロセスをマスターするための鍵となります。

要約表:

| 熱処理 | 冷却方法 | 主な結果 |

|---|---|---|

| 完全焼鈍 | 非常にゆっくりとした炉冷 | 最大の軟度と延性 |

| 焼ならし | 静止空気中での冷却 | 強度と靭性のバランス |

| 焼入れ | 急速焼入れ(水/油) | 最大の硬度と耐摩耗性 |

KINTEKの焼鈍ソリューションで正確な材料特性を実現。

当社のラボ用炉は、焼鈍プロセスを成功させるために必要な厳密な温度制御とゆっくりとした冷却速度を実現するように設計されています。機械加工のための軟度を最大化する場合でも、結晶粒構造を微細化する必要がある場合でも、KINTEKは、お客様の研究室の特定の材料科学目標を達成するための信頼性の高い機器と専門家によるサポートを提供します。

熱処理プロセスを最適化する準備はできましたか? 今すぐ専門家にお問い合わせください KINTEKの専門ラボ機器がお客様の研究開発をどのように強化できるかについてご相談ください。

ビジュアルガイド