ほとんどの場合、ジルコニアは、より正確には焼結と呼ばれるプロセスで、1500℃から1550℃の間のピーク温度で焼成されます。この範囲で材料は通常、最大の強度と密度を達成します。ただし、これは一般的なガイドラインであり、正確な温度と加熱スケジュールは、特定のジルコニア製品と製造元の指示によって完全に決定されます。

ジルコニアで成功するための鍵は、単一の普遍的な温度を見つけることではなく、製造元が検証した焼結サイクルに正確に従うことです。このプロトコルから逸脱することは、強度、適合性、および審美性の失敗の主な原因となります。

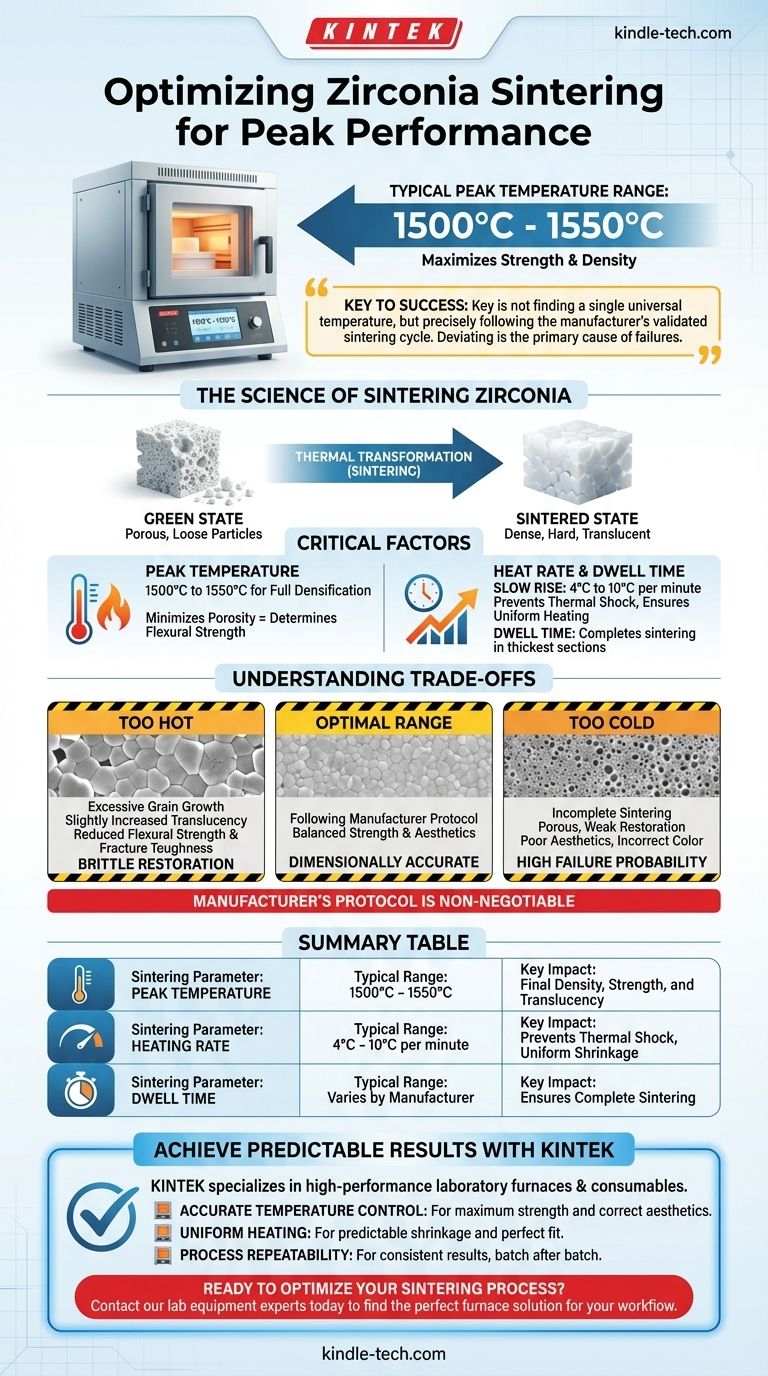

ジルコニア焼結の科学

焼結は熱変態のプロセスです。多孔質でチョークのようなプレシンタードジルコニア修復物を、緻密で硬く、半透明のセラミック構造に変換します。このプロセスを理解することが、一般的な落とし穴を避けるための鍵です。

多孔質から緻密へ

プレシンタード状態、または「グリーン」状態では、ミリングされたジルコニア修復物は、ゆるく充填されたセラミック粒子で構成されています。焼結サイクルは制御された熱を加え、これらの粒子を結合および融合させ、粒子間の空間を排除し、修復物を最終的な緻密な形状に収縮させます。

なぜ温度が強度を決定するのか

焼結サイクルのピーク温度は、材料の最終密度に直接関係しています。研究によると、ほとんどの従来のジルコニアタイプ(3Y-TZPなど)が完全に緻密化するには、1500℃から1550℃の範囲に達することが重要です。このプロセスは多孔性を最小限に抑え、これが材料の最終的な曲げ強度と破壊抵抗を決定する主要な要因となります。

加熱速度と保持時間の重要な役割

焼結はピーク温度だけではありません。温度上昇率も同様に重要です。ほとんどのメーカーは、通常毎分4℃から10℃の緩やかな加熱速度を指定しています。緩やかで制御された昇温は、熱衝撃を防ぎ、修復物全体が均一に加熱されることを保証します。これは、予測可能な収縮と内部応力の防止に不可欠です。

ピーク温度に達すると、修復物は一定期間—保持時間として知られる—保持され、クラウンまたはブリッジの最も厚い部分全体で焼結プロセスが完了するようにします。

トレードオフの理解

焼結サイクルをわずかに変更すると、最終的な修復物に重大でしばしば有害な影響を与える可能性があります。「より高温」または「より高速」なサイクルを目指すだけでは、よくある間違いです。

「高温すぎる」問題:粒成長

メーカーが推奨するピーク温度を超えると、ジルコニアの結晶構造内で過度の粒成長を引き起こす可能性があります。これにより、わずかに半透明性が向上する可能性がありますが、多くの場合、曲げ強度と破壊靭性の低下を犠牲にし、修復物をより脆くします。

「低温すぎる」問題:不完全な焼結

推奨範囲より低い温度で焼成することは、さらに問題です。ジルコニアが理想的な焼結温度に達しない場合、完全に緻密化しません。これにより、多孔質で弱い修復物となり、審美性が悪く、色が不正確で、早期故障の可能性が高くなります。

メーカーのプロトコルは交渉の余地なし

異なるジルコニア製剤(例:高強度臼歯用対高透過性前歯用)は、独自の化学組成を持っています。各メーカーは、特定の材料の強度、透過性、寸法精度を完全にバランスさせるために、検証済みの焼結プロトコルを開発するために多大なリソースを投入しています。「ジルコニアA」のプロトコルを「ジルコニアB」のパックに使用すると、予測不能で標準以下の結果につながります。

毎回予測可能な結果を達成する

あなたの目標は、変数を排除し、一貫した高品質の結果を生み出すことです。鍵は精度と検証済みのプロセスへの adherence にあります。

- 最大の強度と耐久性が主な焦点である場合:メーカーの標準焼結サイクルに厳密に従い、炉が目標ピーク温度(多くの場合1500-1550℃)に正確に到達するように校正されていることを確認します。

- 高い審美性と透過性が主な焦点である場合:前歯用に特別に設計されたジルコニア材料を使用し、わずかに異なるピーク温度またはサイクル時間を使用する可能性のある独自の焼結プロトコルに従います。

- 一貫性のない結果(例:適合不良、低強度、色調不良)が発生している場合:まず、炉の温度を確認して校正し、次に使用している正確なジルコニアパックに正しいサイクルを使用していることを綿密に再確認する必要があります。

最終的に、ジルコニアをマスターすることは、近似ではなく精度の規律です。

要約表:

| 焼結パラメータ | 一般的な範囲 | 主な影響 |

|---|---|---|

| ピーク温度 | 1500°C - 1550°C | 最終的な密度、強度、透過性を決定します。 |

| 加熱速度 | 毎分4°C - 10°C | 熱衝撃を防ぎ、均一な収縮を保証します。 |

| 保持時間 | メーカーによって異なります | 最も厚い部分全体で焼結が完了することを保証します。 |

すべての焼結サイクルで、一貫した高品質のジルコニア修復物を実現します。

あなたの成功は、正確な温度制御と再現可能なプロセスにかかっています。KINTEKは高性能な実験用炉と消耗品を専門とし、歯科ラボがメーカーのプロトコルに正確に従うために必要な信頼性の高い機器を提供しています。

私たちは、変数を排除し、以下を保証するお手伝いをします:

- 正確な温度制御:最高の強度と正しい審美性のために。

- 均一な加熱:予測可能な収縮と完璧な適合のために。

- プロセスの再現性:バッチごとに一貫した結果のために。

焼結プロセスを最適化する準備はできていますか? 今すぐ当社のラボ機器専門家にお問い合わせください。お客様の特定のジルコニア材料とワークフローに最適な炉ソリューションを見つけます。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用脱脂・予備焼結用高温マッフル炉