鋼の焼なまし温度は単一の値ではなく、鋼の炭素含有量と目的の結果によって決定される特定の範囲です。最大の軟らかさを実現することを目的とした完全焼なましの場合、鋼は通常815~915°C(1500~1675°F)の温度に加熱され、その温度で保持された後、非常にゆっくりと冷却されます。

中心的な課題は、単一の温度を見つけることではなく、「焼なまし」がプロセス群であることを理解することです。正しい温度と手順は、最大の軟化、応力除去、または被削性の向上など、焼なましを行う理由に完全に依存します。

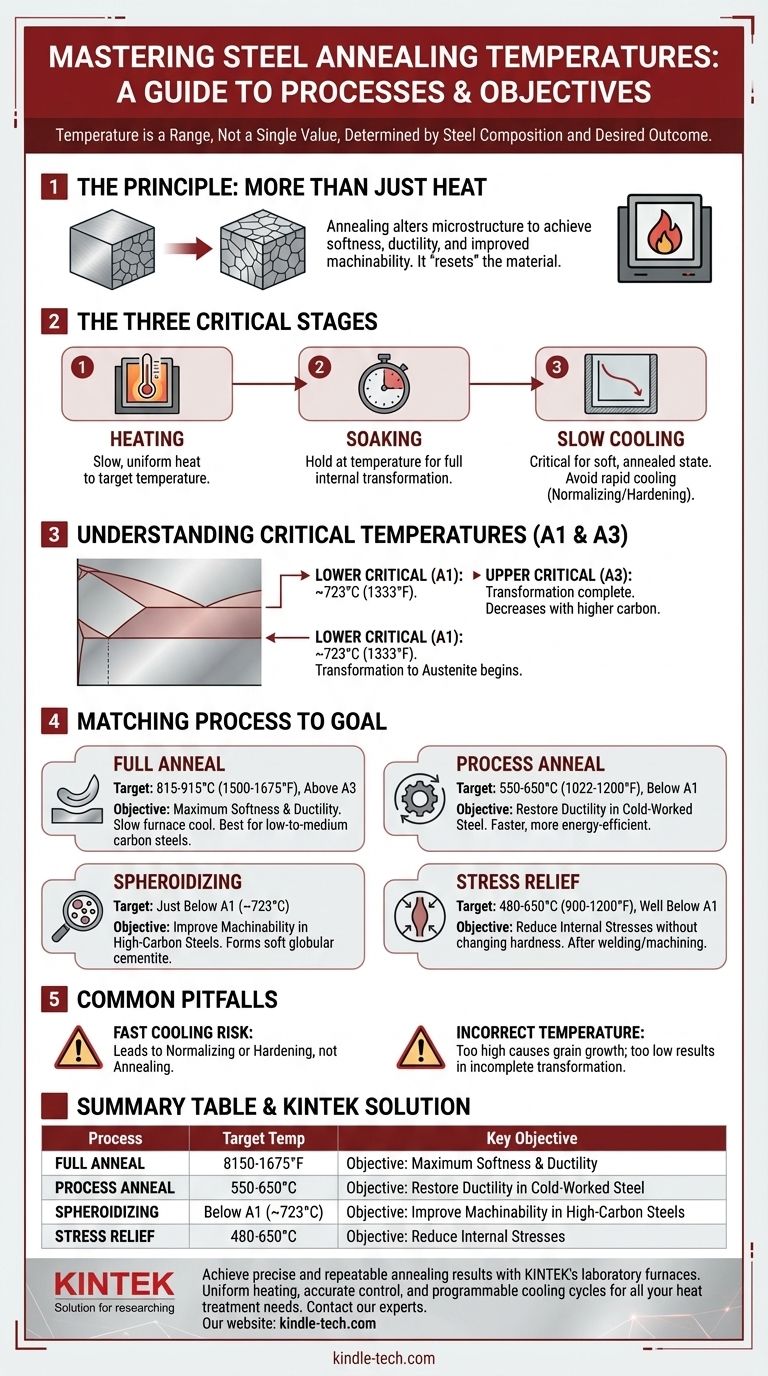

焼なましの原理:単なる加熱以上のもの

焼なましは、鋼の内部微細構造を変化させることを根本的に目的とした熱処理プロセスです。この変化は材料を「リセット」し、通常、より軟らかく、より延性があり(脆くなりにくく)、機械加工や成形が容易になります。

3つの重要な段階

鋼の焼なましを成功させるには、3つの異なる段階を正確に制御する必要があります。

- 加熱:鋼を特定の目標温度までゆっくりと均一に加熱します。

- 保持:鋼をこの温度で一定時間保持し、内部構造が完全に変態するのを待ちます。

- 冷却:鋼を非常にゆっくりと制御された速度で冷却します。この段階は、軟らかい焼なまし状態を達成するために最も重要であると言えます。

臨界温度の役割

焼なましの目標温度は、鋼の結晶構造が変化する点である臨界温度に直接関係しています。

これらのうち最も重要なのは、約723°C(1333°F)の下部臨界温度(A1)で、構造がオーステナイトと呼ばれる相に変態し始めます。上部臨界温度(A3)は、この変態が完了する温度であり、その正確な値は炭素含有量が増加するにつれて低下します。

プロセスを鋼と目標に合わせる

異なる目的には異なる種類の焼なましが必要であり、それぞれに独自の温度範囲があります。

完全焼なまし(最大の軟らかさのため)

完全焼なましは、可能な限り最も軟らかく、最も延性のある状態を作り出します。鋼はA3臨界温度より約30~50°C(50~90°F)高く加熱され、保持された後、断熱炉内で非常にゆっくりと冷却されます。

このプロセスにより、全体の結晶粒構造が微細化され、非常に軟らかく機械加工しやすい粗いパーライト構造に再形成されます。

中間焼なまし(冷間加工部品用)

準臨界焼なましとしても知られるこのプロセスは、冷間加工(例:プレス加工や引抜き加工)によって硬化した低炭素鋼の延性を回復させるために使用されます。

鋼は、通常550~650°C(1022~1200°F)のA1臨界温度のすぐ下の温度に加熱されます。オーステナイトを形成しないため、完全焼なましよりも高速でエネルギー効率が良いです。

球状化焼なまし(高炭素鋼用)

高炭素鋼には硬いセメンタイト構造が含まれており、機械加工が困難です。球状化焼なましは、鋼をA1温度のすぐ下で長時間加熱することでこれに対処します。

このプロセスにより、硬いセメンタイトがより軟らかい鉄マトリックス内に小さな丸い球状体(球状セメンタイト)を形成し、鋼の被削性を劇的に向上させます。

応力除去(内部応力の低減)

溶接、重度の機械加工、または研削は、鋼部品にかなりの内部応力を導入する可能性があります。応力除去焼なましは、鋼のコア強度や硬度を大幅に変更することなく、この応力を低減します。

これは、鋼をはるかに低い温度、A1線よりはるかに低い、通常480~650°C(900~1200°F)に加熱し、保持した後、ゆっくりと冷却することによって行われます。

トレードオフと一般的な落とし穴の理解

間違ったプロセスを選択したり、不正確に実行したりすると、望ましくない結果につながる可能性があります。

徐冷の重要性

完全焼なましの決定的な特徴は、非常に遅い冷却速度です。鋼が速すぎると(例えば、静止空気中や水中で急冷すると)、軟化しません。代わりに、より硬く、より強い微細構造が形成され、これは焼ならし(空冷)または焼入れ(急冷)として知られるプロセスです。

焼なましと焼ならし

これら2つのプロセスはしばしば混同されます。どちらも鋼を同様の温度に加熱しますが、焼なましは炉内での徐冷を必要とするのに対し、焼ならしは周囲空気中での冷却を伴います。

結果として重要な違いがあります。焼なましは軟らかい鋼を生成し、焼ならしはより強く、わずかに硬い鋼をより微細な結晶粒構造で生成します。

不正確な温度のリスク

鋼を目標温度よりはるかに高く加熱しすぎると、過度の結晶粒成長を引き起こし、最終製品が弱くなったり脆くなったりする可能性があります。逆に、十分に高く加熱しないと、不完全な変態となり、望ましい特性が得られません。

これをプロジェクトに適用する方法

常に特定の鋼合金のデータシートを参照してください。ただし、これらの原則を参考に選択してください。

- 低~中炭素鋼の最大の軟らかさと成形性を最優先する場合:A3温度を超える完全焼なましが正しい選択です。

- 高炭素工具鋼の被削性向上を最優先する場合:A1温度のすぐ下での球状化焼なましが必要です。

- 低炭素鋼製の冷間成形部品の延性回復を最優先する場合:A1温度未満でのより高速で安価な中間焼なましを使用します。

- 硬度を変更せずに製造による内部応力を単に低減することを最優先する場合:低温応力除去焼なましが最も効果的なアプローチです。

熱処理プロセスを特定の鋼と目的に合わせることで、最終的な特性を正確に制御できます。

要約表:

| 焼なましプロセス | 目標温度範囲 | 主な目的 |

|---|---|---|

| 完全焼なまし | 815-915°C (1500-1675°F) | 最大の軟らかさ&延性 |

| 中間焼なまし | 550-650°C (1022-1200°F) | 冷間加工鋼の延性回復 |

| 球状化焼なまし | A1のすぐ下(約723°C) | 高炭素鋼の被削性向上 |

| 応力除去 | 480-650°C (900-1200°F) | 硬度を変更せずに内部応力を低減 |

KINTEKのラボ用炉で、正確で再現性のある焼なまし結果を実現しましょう。当社の装置は、均一な加熱、正確な温度制御、プログラム可能な冷却サイクルを保証し、完全焼なまし、球状化焼なまし、応力除去プロセスを成功させるために不可欠です。工具鋼、低炭素合金、または加工部品のいずれを扱っている場合でも、KINTEKはラボのすべての熱処理ニーズに対応する信頼性の高いソリューションを提供します。今すぐ専門家にお問い合わせください。お客様の特定の鋼の焼なまし用途に最適な炉についてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 真空焼結炉はMgOの緻密化をどのように促進しますか?KINTEKソリューションで純度と密度を最適化

- 真空溶解のプロセスとは?重要な用途向けに超高純度金属を実現

- V-5Cr-5Ti合金の熱処理に高真空炉が必要なのはなぜですか?材料の純度と性能を保護する

- 真空ろう付けに使用される材料は何ですか?金属、合金、フィラーの選択に関するガイド

- 抵抗加熱炉の主な機能は何ですか?真空昇華によるマグネシウム精製をマスターする

- アルミニウムのろう付けに必要な温度は?強力な接合のための正確な577-607℃の範囲をマスターする

- 焼結機とは?粉末を高機能部品に変える

- OTMOの乾燥に真空反応器を使用する理由とは?高純度エポキシウレタンオリゴマー合成の実現