熱処理は金属の特性を向上させるために不可欠ですが、精密に管理されなければ重大な問題を引き起こす可能性のある、制御された変態プロセスです。不適切な熱処理によって生じる最も一般的な問題には、寸法歪み、亀裂、意図しない軟点または脆点、および脱炭のような有害な表面変化が含まれます。これらの故障は、ほとんどの場合、プロセス変数の不適切な制御の直接的な結果です。

理解すべき核となる原則は、熱処理の問題はランダムではないということです。それらは、温度、時間、冷却速度という3つのプロセス変数と、処理される部品の特定の材料および形状との間の不一致によって引き起こされる予測可能な結果です。

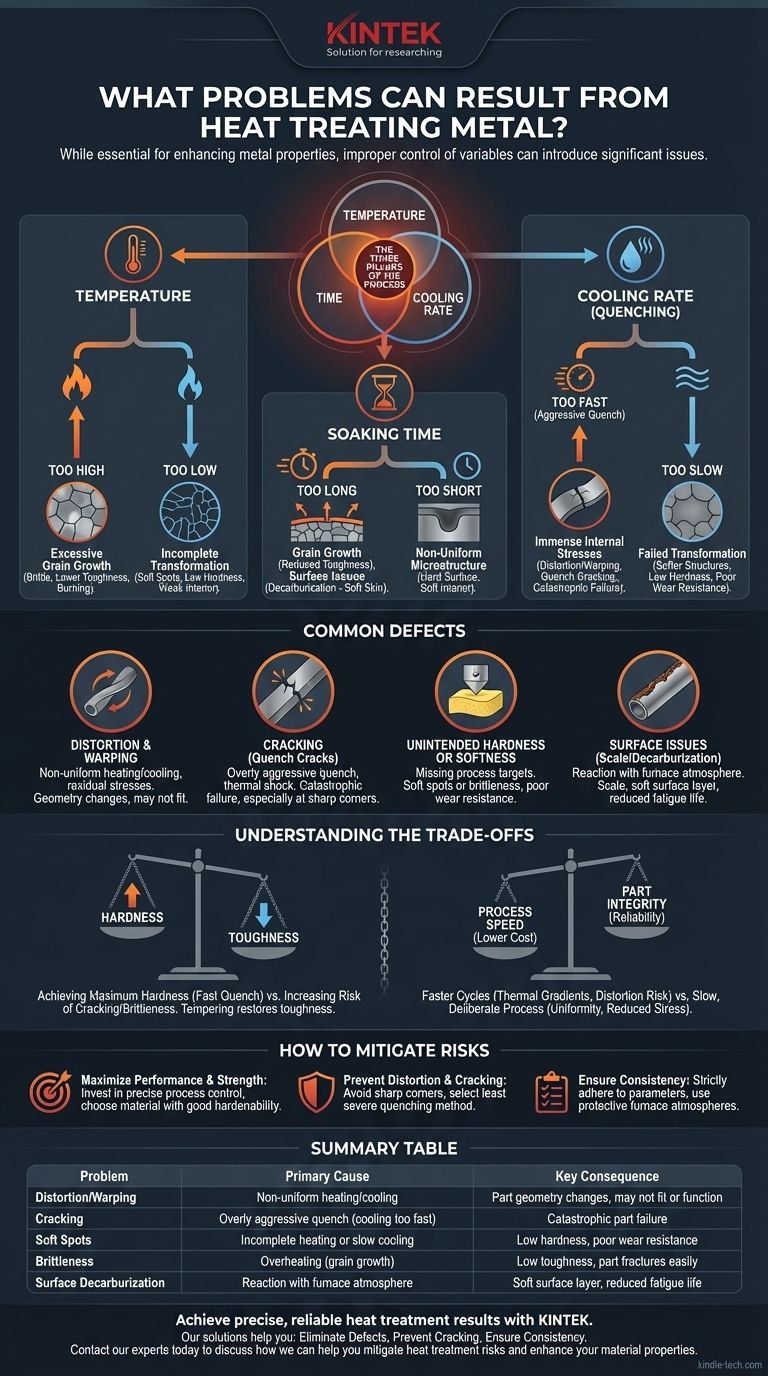

プロセスの3つの柱とそのリスク

すべての熱処理サイクルは、部品がどのように加熱され、どのくらいの時間温度に保持され、どのように冷却されるかによって定義されます。これら3つの段階のいずれかにエラーがあると、最終結果が損なわれます。

温度の役割

金属部品を加熱することで、内部の結晶構造(ミクロ組織)が変化します。目標温度は正確でなければなりません。

- 加熱しすぎ:指定された温度を超えると、過剰な結晶粒成長を引き起こす可能性があります。大きな結晶粒は金属を脆くし、硬くても靭性を低下させることがあります。極端な場合、過熱や焼損につながり、材料に永久的な損傷を与えます。

- 加熱不足:必要な変態温度に達しないと、望ましいミクロ組織変化が完全に起こりません。これは通常、「軟点」または目標の硬度と強度を達成できない部品につながります。

保持時間の重要性

目標温度に達したら、部品は一定期間、その温度に保持されなければなりません。これを保持時間と呼びます。これにより、表面から中心部まで部品全体で温度が均一になります。

- 保持時間が短すぎる:保持時間が不十分な場合、部品の中心部が完全な変態温度に達しない可能性があります。これにより、不均一なミクロ組織が生じ、表面は硬いが内部は柔らかく弱い状態になります。

- 保持時間が長すぎる:高温での過剰な時間は、結晶粒成長を促進し、靭性を低下させる可能性もあります。また、脱炭のような表面問題のリスクを高めます。脱炭とは、表面から炭素が浸出し、表面が柔らかくなり摩耗しやすくなる現象です。

冷却(焼入れ)の重要な性質

冷却段階は、金属部品にとって最もストレスの多い段階であり、壊滅的な故障の最も一般的な原因です。冷却速度が望ましいミクロ組織を固定します。

- 冷却が速すぎる:過度に積極的な焼入れ(例:熱い部品を冷水に投入する)は、急速で不均一な収縮により、巨大な内部応力を生み出します。これらの応力が材料の強度を超えると、歪み(反り)または焼入れ割れが発生します。

- 冷却が遅すぎる:遅い焼入れでは、望ましい硬い構造(鋼のマルテンサイトなど)を「捕捉」できない場合があります。ミクロ組織は代わりに、より柔らかく弱い形態に変態し、部品は必要な硬度仕様を満たしません。

一般的な欠陥の説明

これらのプロセスエラーは、最終製品に特定の識別可能な欠陥として現れます。

歪みと反り

部品の形状の変化は、不均一な加熱または冷却によって引き起こされ、不均一な熱膨張と収縮を生み出します。また、以前の製造工程で閉じ込められた残留応力の解放によっても引き起こされる可能性があります。

亀裂

焼入れ割れは最も深刻な欠陥です。通常、鋭い角、急激な肉厚変化、または高い内部応力を持つ部品が急速に冷却されたときに発生します。熱衝撃が材料が耐えられる限界を超えてしまうのです。

意図しない硬度または軟度

これは、プロセス目標を達成できなかった直接的な結果です。軟点は不完全な加熱または遅い冷却から生じ、予期せぬ脆性は過熱(結晶粒成長)または適切な焼き戻しなしの過度に積極的な焼入れによって引き起こされる可能性があります。

表面の問題

加熱されると、金属の表面は炉の雰囲気と反応します。これにより、スケール(表面の酸化)または脱炭(鋼の表面層からの炭素の損失)が発生し、部品が柔らかく効果のない「皮膜」を持つことになります。

トレードオフの理解

熱処理プロセスを選択することは、バランスをとる行為です。ある特性を改善すると、特定の欠陥のリスクが高まることがよくあります。

硬度 vs 靭性

最大の硬度を達成するには、通常、非常に速い焼入れが必要です。しかし、この積極的な冷却は亀裂のリスクを劇的に高め、非常に脆い部品になります。このため、二次熱処理プロセスである焼き戻しが、硬度のわずかな低下を犠牲にして、ある程度の靭性を回復するためにほぼ常に行われます。

プロセス速度 vs 部品完全性

より速い加熱サイクルと短い保持時間は、処理コストを削減できます。しかし、プロセスを急ぐと部品内の熱勾配が増加し、歪みのリスクが高まり、中心部が未処理のままになる可能性があります。ゆっくりと慎重なプロセスは均一性を確保し、内部応力を低減し、より信頼性の高い部品につながります。

熱処理リスクを軽減する方法

問題を防ぐための戦略は、コンポーネントの主な目標によって異なります。

- 性能と強度を最大化することに重点を置く場合:校正された炉による精密なプロセス制御に投資し、目的の断面に対して良好な焼入れ性を持つ材料を選択してください。

- 歪みや亀裂を防ぐことに重点を置く場合:部品設計が鋭い内角や急激な肉厚変化を避けるようにし、必要な特性を達成できる最も穏やかな焼入れ方法を選択してください。

- バッチ間の均一性を確保することに重点を置く場合:実証済みのプロセスパラメータを文書化し、厳密に遵守し、炉内で保護雰囲気を使用して表面の脱炭とスケールを防いでください。

最終的に、熱処理を習得することは、それが制御された変化のプロセスであり、すべての変数が予測可能な結果をもたらすことを理解することから生まれます。

要約表:

| 問題 | 主な原因 | 主な結果 |

|---|---|---|

| 歪み/反り | 不均一な加熱/冷却 | 部品の形状変化、適合しない、機能しない可能性 |

| 亀裂 | 過度に積極的な焼入れ(冷却が速すぎる) | 壊滅的な部品の故障 |

| 軟点 | 不完全な加熱または遅い冷却 | 低硬度、耐摩耗性の低下 |

| 脆性 | 過熱(結晶粒成長) | 低靭性、部品が容易に破断 |

| 表面脱炭 | 炉雰囲気との反応 | 軟らかい表面層、疲労寿命の低下 |

KINTEKで、正確で信頼性の高い熱処理結果を実現しましょう。

亀裂、反り、不均一な硬度などの熱処理の問題は、プロセス制御と装置の性能に直接関係しています。KINTEKは、成功する金属処理に不可欠な均一な加熱、正確な保持、制御された冷却速度を提供する高度なラボ炉、温度制御システム、消耗品を専門としています。

当社のソリューションは、お客様を支援します:

- 欠陥の排除:精密な温度制御と均一な加熱により、歪みや軟点を最小限に抑えます。

- 亀裂の防止:信頼性の高い装置で焼入れプロセスを最適化します。

- 一貫性の確保:重要なコンポーネントのバッチ間再現性を実現します。

新しい合金を開発している場合でも、高性能部品を処理している場合でも、KINTEKのラボ装置に関する専門知識は、お客様の熱処理プロセスが堅牢で信頼できるものであることを保証します。

今すぐ当社の専門家にご連絡ください 熱処理リスクを軽減し、材料特性を向上させる方法についてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 熱分解はどのように機能するのですか?廃棄物転換のための熱分解の力を解き放つ

- 焼結炉と焼結とは?より強力な材料のための精密熱処理

- SiCp/2024Al複合材料に熱処理炉を使用する目的は何ですか?マイクロ構造工学をマスターする

- 熱処理プロセスに影響を与える重要な要因は何ですか?優れた結果を得るための時間、温度、冷却の習得

- 真空炉はどのようにチタン拡散接合を支援しますか?高性能多層ラミネート製造の可能性を解き放つ

- 「var stainless」とは何ですか?優れた耐摩耗性を実現するバナジウムステンレス鋼の力を発見する

- Li6PS5Cl複合材料の準備における真空乾燥装置の機能は何ですか?高いイオン伝導性を確保する

- ラボ用電気炉とは?高温精密加熱の必須ガイド