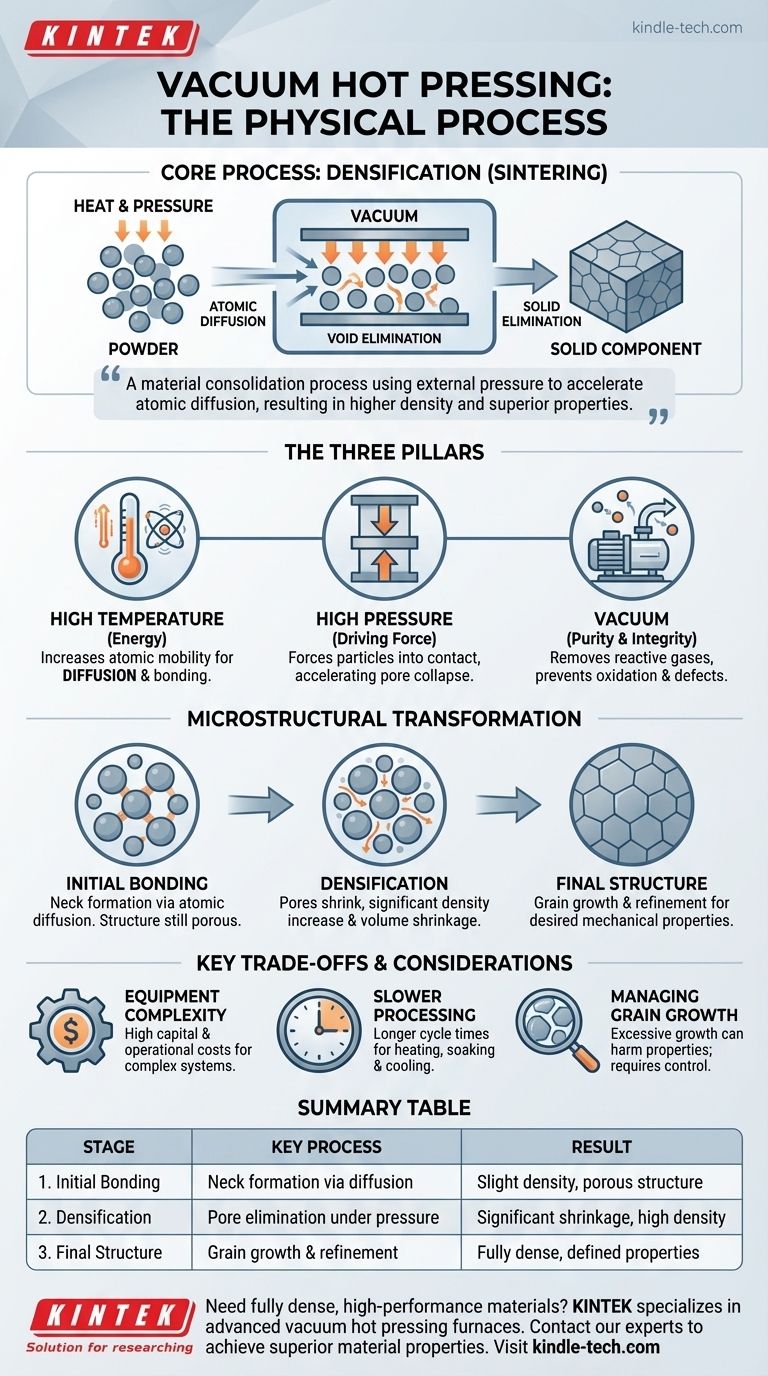

その核心において、真空熱間プレス炉内で起こる物理的プロセスは、緻密化と呼ばれる高度に制御された焼結の一形態です。真空下での強烈な熱と機械的圧力の複合的な影響により、材料の個々の固体粒子は結合して融合します。これにより、粒子間の空隙が排除され、総体積が収縮し、緩い粉末が完全に緻密な固体部品に変換されます。

真空熱間プレスは、熱によって駆動される原子拡散を加速するために外部圧力を使用する材料凝固プロセスです。この相乗効果により、熱のみで達成可能なものと比較して、より高い密度と優れた機械的特性を持つ最終製品が得られます。

真空熱間プレスの3つの柱

炉内のユニークな環境は、協調して機能する3つの重要な要因によって定義されます。それぞれが材料の変換において、明確で不可欠な役割を果たします。

高温の役割

高温はプロセスの基本的なエネルギーを提供します。これにより、材料粒子内の原子の振動エネルギーが増加し、原子が移動可能になります。

この原子の移動性は、拡散—原子の移動—が個々の粒子間の接触点で発生し、強力な金属結合を形成することを可能にします。

高圧の役割

温度が結合を可能にする一方で、高圧は凝固の駆動力となります。外部から印加される機械的圧力は、固体粒子を物理的に密接に接触させます。

この圧力は、空隙(気孔)の崩壊を加速し、結晶粒間の材料移動率を高め、従来の焼結よりもはるかに速く、より完全な緻密化につながります。

真空の役割

真空または制御された雰囲気は、材料の純度と完全性にとって重要です。高温で材料と反応する可能性のある酸素や窒素などの大気ガスを除去します。

これにより、望ましくない酸化物や窒化物の形成が防止され、粉末塊内に閉じ込められたガスの抽出に役立ちます。これらのガスは、最終部品に内部欠陥や気孔率を引き起こす可能性があります。

粉末から固体へ:微細構造の変換

個々の粒子の集まりから緻密な多結晶体への旅は、重複する段階を経て起こり、材料の内部構造を根本的に変化させます。

段階1:初期粒子結合

材料が加熱されると、粒子が接触する点に小さな「ネック」またはブリッジが形成され始めます。これは原子拡散によって駆動される結合の初期段階です。全体的な密度はわずかに増加しますが、構造は依然として非常に多孔質です。

段階2:気孔除去と緻密化

温度と圧力が維持されると、材料移動は大幅に加速します。原子は結晶粒界から移動して、粒子間の空隙を埋めます。

気孔は徐々に収縮して孤立し、結晶粒は成長してより密接に適合するように形状が変化します。ここで、密度と体積収縮の最も顕著な増加が発生します。

段階3:結晶粒成長と最終構造

最終段階では、ほぼすべての気孔率が排除されています。残っている主なプロセスは結晶粒成長であり、より大きな結晶粒がより小さな結晶粒を犠牲にして拡大します。

時間、温度、圧力の適切な制御は、材料の強度や硬度などの機械的特性に直接影響する望ましい最終結晶粒径を実現するために、ここで重要です。

主なトレードオフの理解

強力ではありますが、真空熱間プレスプロセスには、エンジニアが理解することが重要な特定の課題と考慮事項が伴います。

機器の複雑さとコスト

真空熱間プレス炉は、複雑で高価なシステムです。堅牢な真空ポンプ、精密な圧力印加システム、洗練された温度制御が必要であり、資本コストと運用コストが高くなります。

処理サイクルの遅延

他の製造方法と比較して、プロセスは遅くなる可能性があります。加熱、圧力下での温度保持、冷却はすべて真空チャンバー内で慎重に行う必要があり、部品あたりのサイクル時間が長くなります。

望ましくない結晶粒成長の管理

緻密化を促進するのと同じ条件—高温と時間—が結晶粒成長も促進します。慎重に制御しないと、過度の結晶粒成長が発生する可能性があり、これは材料の最終的な機械的特性に悪影響を与える可能性があります。

目標に合わせた適切な選択

このプロセスの選択は、最終部品の要件に完全に依存します。

- 主な焦点が理論密度に近い達成である場合:真空熱間プレスは、高性能セラミックスや粉末金属の最後の数パーセントの残留気孔率を排除するのに理想的です。

- 主な焦点が反応性材料または非酸化物材料の処理である場合:制御された真空環境は、チタン、ニオブ、炭化ホウ素などの材料を台無しにする汚染や酸化を防ぐために不可欠です。

- 主な焦点が特定の微細結晶粒構造の作成である場合:このプロセスは、結晶粒成長を最小限に抑えながら完全に緻密な材料を製造するための強力な方法を提供します。これは、強度と靭性を最大化する鍵となります。

最終的に、真空熱間プレスは、従来の手段では作成不可能な特性を持つ高度な材料をエンジニアリングするための精密な方法を提供します。

概要表:

| 段階 | 主要プロセス | 結果 |

|---|---|---|

| 1. 初期結合 | 原子拡散による粒子間のネック形成 | わずかな密度増加、多孔質構造 |

| 2. 緻密化 | 圧力下での気孔除去と材料移動 | 大幅な体積収縮、高密度 |

| 3. 最終構造 | 結晶粒成長と微細構造の洗練 | 定義された機械的特性を持つ完全に緻密な固体 |

完全に緻密な高性能材料を作成する必要がありますか?

KINTEKでは、真空熱間プレス炉を含む高度な実験装置を専門としています。当社のソリューションは、反応性金属、高性能セラミックス、および理論密度に近い達成と制御された微細構造が重要なその他の高度な材料を扱う研究者やエンジニア向けに設計されています。

当社は、緻密化を加速し、汚染を防ぎ、従来の手段では不可能な優れた材料特性を実現するための技術と専門知識を提供します。

当社の専門家にお問い合わせください KINTEKの真空熱間プレス炉がお客様固有の材料開発目標をどのように満たすことができるかについてご相談ください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- セラミックファイバーライニング付き真空熱処理炉

- 真空熱処理焼結ろう付け炉

- 歯科用ポーセレンジルコニア焼結セラミック真空プレス炉