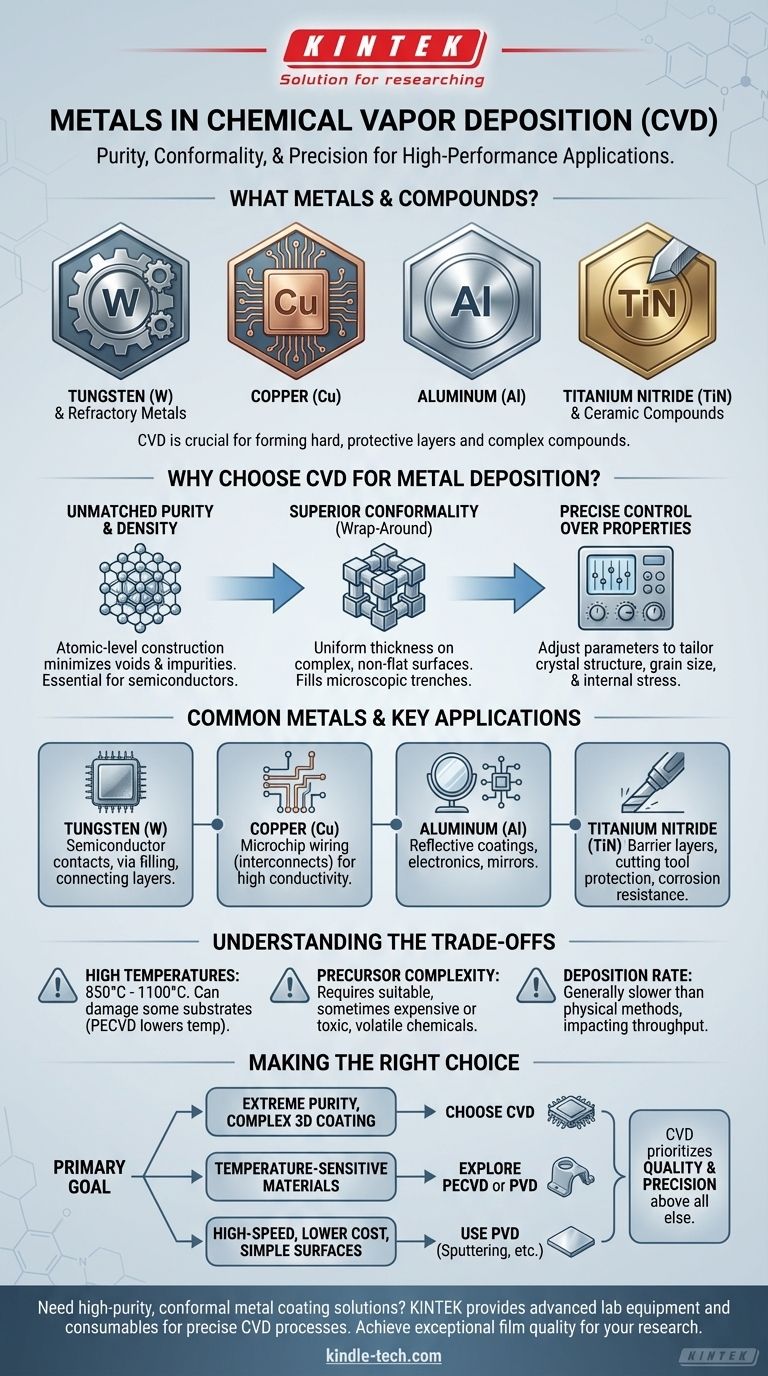

直接的に言うと、化学気相成長法(CVD)は、多種多様な金属を堆積させることができ、特にタングステン(W)やモリブデン(Mo)のような難融性金属、さらにはアルミニウム(Al)、銅(Cu)、チタン(Ti)なども堆積可能です。また、窒化チタン(TiN)のような金属ベースの化合物を生成するためにも広く使用されており、これらは硬質で保護的なセラミック層を形成します。

重要な洞察は、どの金属が堆積できるかだけでなく、なぜCVDが選ばれるかです。CVDの独自の強みは、複雑な3D表面に非常に純粋で密度の高い、完全にコンフォーマルな膜を形成できることにあり、材料の品質が最重要視される高性能アプリケーションに不可欠です。

金属堆積にCVDを選ぶ理由

金属を堆積させる他の方法も存在しますが、最終的な膜の特定の特性が堆積速度やコストよりも重要である場合にCVDが選択されます。このプロセスの化学的性質は、物理的方法ではしばしば達成できないレベルの制御を提供します。

比類のない純度と密度

CVDプロセスは、化学前駆体から原子ごとに膜を構築します。これにより、非常に高い純度と優れた密度を持つコーティングが得られます。

この原子レベルの構築は、ボイドや不純物を最小限に抑えます。これは、半導体製造のような、そのような欠陥がデバイスの故障を引き起こす可能性があるアプリケーションにとって極めて重要です。

優れたコンフォーマリティ(巻き込み)

CVDは、複雑で平坦でない表面に均一にコーティングすることに優れています。前駆体ガスが部品のあらゆる部分に到達できるため、結果として得られる膜はどこでも一貫した厚さになります。

この「巻き込み」能力は、集積回路の微細な溝や穴を埋めるために不可欠であり、完全で信頼性の高い電気接続を保証します。

膜特性の精密な制御

温度、圧力、ガス流量などの堆積パラメータを慎重に調整することで、エンジニアは最終的な膜の特性を正確に制御できます。

これには、結晶構造、結晶粒径、さらには内部応力が含まれ、特定の機械的または電気的性能要件に合わせて金属層を調整することができます。

CVDにおける一般的な金属と化合物

金属の選択は、多くの場合、用途と、堆積される金属を含む適切な揮発性前駆体化学物質(ガス)の入手可能性によって決まります。

タングステン(W)

タングステンは半導体産業における主力材料です。堅牢な電気接点を作成したり、集積回路の異なる層を接続する微細な垂直チャネル(ビア)を埋めるために使用されます。

銅(Cu)

銅は、その高い導電性のため、現代のマイクロチップの配線(相互接続)の主要材料です。プラズマ強化CVD(PECVD)または関連技術は、より低い温度で銅を堆積させるためによく使用されます。

アルミニウム(Al)

高度なマイクロチップでは銅に大きく置き換えられましたが、アルミニウムは他の電子アプリケーションや、鏡のような表面に高反射コーティングを作成するために依然として使用されています。

窒化チタン(TiN)

セラミック化合物ですが、TiNはCVDによって堆積される重要な材料です。非常に硬く、耐腐食性があり、導電性のバリア層を形成し、マイクロエレクトロニクスと切削工具の保護コーティングの両方で使用されます。

トレードオフを理解する

CVDは強力な技術ですが、すべての金属コーティングの課題に対する解決策ではありません。その限界を理解することが重要です。

高温の課題

従来の熱CVDプロセスは、多くの場合850°Cから1100°Cという非常に高い温度で動作します。

この熱は多くの基板材料を損傷または変形させる可能性があり、そのような極端な条件に耐えられる部品にその使用が限定されます。しかし、プラズマ強化CVD(PECVD)のような技術は、この温度を大幅に下げることができます。

前駆体化学の複雑さ

プロセス全体は、目的の金属に適した前駆体ガスがあるかどうかに依存します。一部の金属の場合、これらの化学物質は高価であったり、毒性が高かったり、安全な取り扱いが難しかったりするため、操作に複雑さとコストが加わります。

堆積速度

スパッタリングのような物理的方法と比較して、CVDはより遅いプロセスである可能性があります。これは、単純な表面に厚いコーティングを迅速に必要とするアプリケーションの場合、製造スループットに影響を与える可能性があります。

目標に合った適切な選択をする

堆積方法の選択は、プロジェクトの特定の優先順位に完全に依存します。

- 極端な純度と複雑な3D形状(マイクロチップなど)のコーティングが主な焦点の場合:CVDは、その化学的性質と比類のないコンフォーマル堆積により、多くの場合優れた選択肢です。

- 温度に敏感な材料(プラスチックや特定の合金など)への堆積が主な焦点の場合:従来のCVDは不適切です。低温PECVDまたはスパッタリングのような物理蒸着(PVD)方法を検討する必要があります。

- 単純な表面への高速で低コストのコーティングが主な焦点の場合:スパッタリングや熱蒸着のような物理的方法は、通常、CVDよりも実用的で経済的です。

最終的に、金属堆積にCVDを選択することは、最終的な膜の品質と精度を他のすべての要因よりも優先するという決定です。

まとめ表:

| 一般的なCVD金属および化合物 | 主な用途 |

|---|---|

| タングステン(W) | 半導体接点、ビア充填 |

| 銅(Cu) | マイクロチップ相互接続 |

| アルミニウム(Al) | 反射コーティング、電子機器 |

| 窒化チタン(TiN) | 保護バリア層、切削工具 |

研究室の最も要求の厳しいアプリケーション向けに、高純度でコンフォーマルな金属コーティングが必要ですか? KINTEKは、精密な化学気相成長プロセス向けに高度な実験装置と消耗品を提供しています。当社のソリューションは、半導体製造や高性能材料研究に不可欠な、卓越した膜品質、密度、巻き込み被覆率を実現するのに役立ちます。今すぐ専門家にお問い合わせください。お客様の特定の研究室のニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 産業・科学用途向けCVDダイヤモンドドーム

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター