本質的に、真空焼結炉とは、材料を大気中ではなく、制御された低圧環境で加熱する高度に専門化された工業炉です。その主な機能は、粉末状の材料を高温で固形物に融合させる際に、酸素やその他の大気ガスと反応させないようにすることです。このプロセスにより、汚染や酸化を防ぎ、優れた純度、密度、性能特性を持つ材料が得られます。

重要な点は、真空炉は単に熱を与えるだけでなく、絶対的な大気制御に関わるということです。空気を除去することで、酸化のような望ましくない化学反応を排除し、従来の炉では製造が不可能だった先進材料の作成を可能にします。

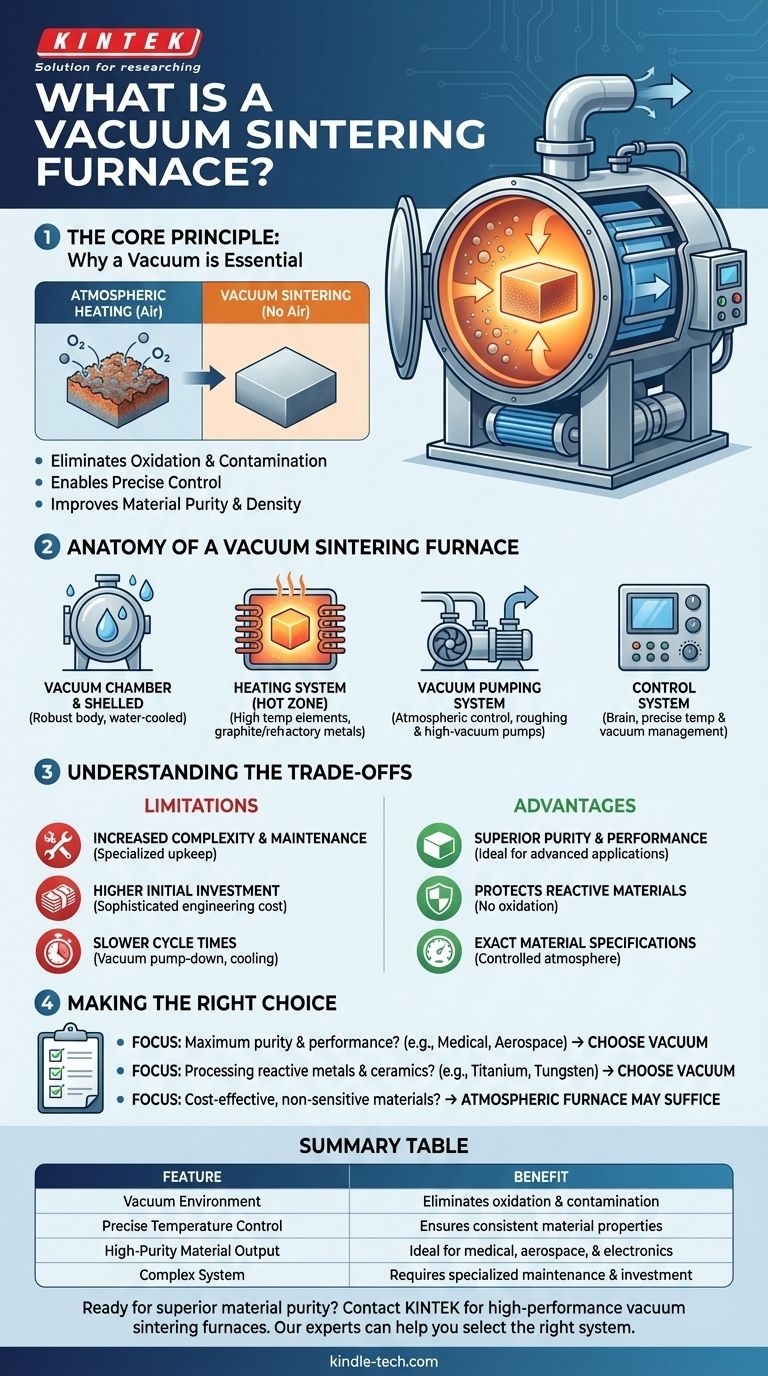

基本原理:なぜ真空が不可欠なのか

この技術を特徴づけるのは真空です。焼結に必要な高温では、ほとんどの材料は非常に反応性が高くなります。真空環境は、この根本的な課題に直接対処します。

酸化と汚染の排除

通常の雰囲気中で材料を加熱すると、酸素と反応して酸化膜が形成されます。この酸化は最終製品を弱めたり、その特性を完全に変えたりする可能性があります。チャンバーを排気することで、炉は酸素やその他の反応性ガスを事実上すべて除去し、材料の化学的完全性を維持します。

正確な制御の実現

真空環境は、クリーンで中立的な基準点を提供します。これにより、オペレーターは純粋な真空を維持したり、アルゴンなどの特定の高純度不活性ガスを意図的に導入したりすることができます。このレベルの制御は、正確な材料仕様を達成するために不可欠です。

材料の純度と密度の向上

大気ガスの干渉がないため、材料粒子はより効果的に結合できます。これにより、大気加熱中に形成される可能性のある微細な空隙や不純物がなく、より高密度で強力な最終製品が得られます。

真空焼結炉の構造

真空炉は、複数の主要コンポーネントが連携して温度と圧力を極めて高い精度で管理する複雑なシステムです。

真空チャンバーとシェル

これは炉の密閉された堅牢な本体です。内部の激しい熱と真空によって生じる強力な外部圧力の両方に耐えるように設計されています。シェルには通常、過熱を防ぐための水冷システムが組み込まれています。

加熱システム(ホットゾーン)

チャンバー内部にあるホットゾーンには、必要な高温を発生させる発熱体が収容されています。これらの発熱体はグラファイトや耐火金属でできており、電気抵抗や誘導などの方法で材料を加熱します。

真空ポンプシステム

これは炉の大気制御の心臓部です。通常、粗引きポンプと高真空ポンプ(拡散ポンプやターボ分子ポンプなど)のペアで構成され、これらが連携してチャンバーから空気を排出し、目標の低圧状態を実現します。

制御システム

炉の頭脳は、プロセスの全段階を管理する洗練された電子システムです。加熱速度を正確に制御し、材料を指定温度で保持し(「ソーク」として知られる)、冷却速度を制御し、真空度を維持します。

トレードオフと制限の理解

真空焼結は強力ですが、すべての用途に適しているわけではありません。その利点には、理解しておくべき特定のトレードオフが伴います。

複雑性の増大とメンテナンス

高温、高真空、電子制御システムの組み合わせにより、これらの炉は複雑になります。真空ポンプやホットゾーンなどのコンポーネントは、信頼性の高い動作を保証するために、定期的な専門的なメンテナンスが必要です。

初期投資の高さ

極端な温度と圧力に安全に対処できる炉を製造するために必要な高度なエンジニアリングと材料により、従来の雰囲気炉と比較して大幅に高い初期費用がかかります。

サイクルタイムの遅延

深い真空を達成するのは一瞬ではありません。加熱前のチャンバーの排気にかかる時間と、ベント(開放)前の材料の安全な冷却にかかる時間が、全体のサイクルタイムに追加され、スループットが制限される可能性があります。

目標に応じた適切な選択

この技術を使用するかどうかの決定は、材料と最終的な性能要件に完全に依存します。

- 主な焦点が最高の純度と性能である場合: 医療用インプラント、航空宇宙部品、高度な電子機器などの用途では、真空炉のクリーンな環境は譲れません。

- 主な焦点が反応性金属やセラミックスの加工である場合: チタン、タングステン、特定の先進セラミックスなどの材料は、酸化によって台無しになるため、真空炉が唯一実行可能な選択肢となります。

- 主な焦点が非感応性材料の費用対効果の高い生産である場合: 空気への暴露によって害を受けない基本的なセラミックスや金属の場合、従来の雰囲気炉の方がはるかに実用的で経済的な選択肢です。

結局のところ、炉の核となる機能、すなわち正確な大気制御を理解することが、先進的な材料革新のためにその力を活用するための鍵となります。

要約表:

| 特徴 | 利点 |

|---|---|

| 真空環境 | 酸化と汚染を排除 |

| 正確な温度制御 | 一貫した材料特性を保証 |

| 高純度の材料出力 | 医療、航空宇宙、電子機器に最適 |

| 複雑なシステム | 専門的なメンテナンスと投資が必要 |

優れた材料の純度と性能を達成する準備はできていますか? KINTEKは、医療、航空宇宙、先進セラミックスなどの重要な用途向けに設計された真空焼結炉を含む、高性能ラボ機器を専門としています。当社の専門家が、お客様の正確な材料仕様を満たす適切なシステムを選択するお手伝いをいたします。今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、KINTEKがお客様のイノベーション目標をどのようにサポートできるかをご確認ください!

ビジュアルガイド