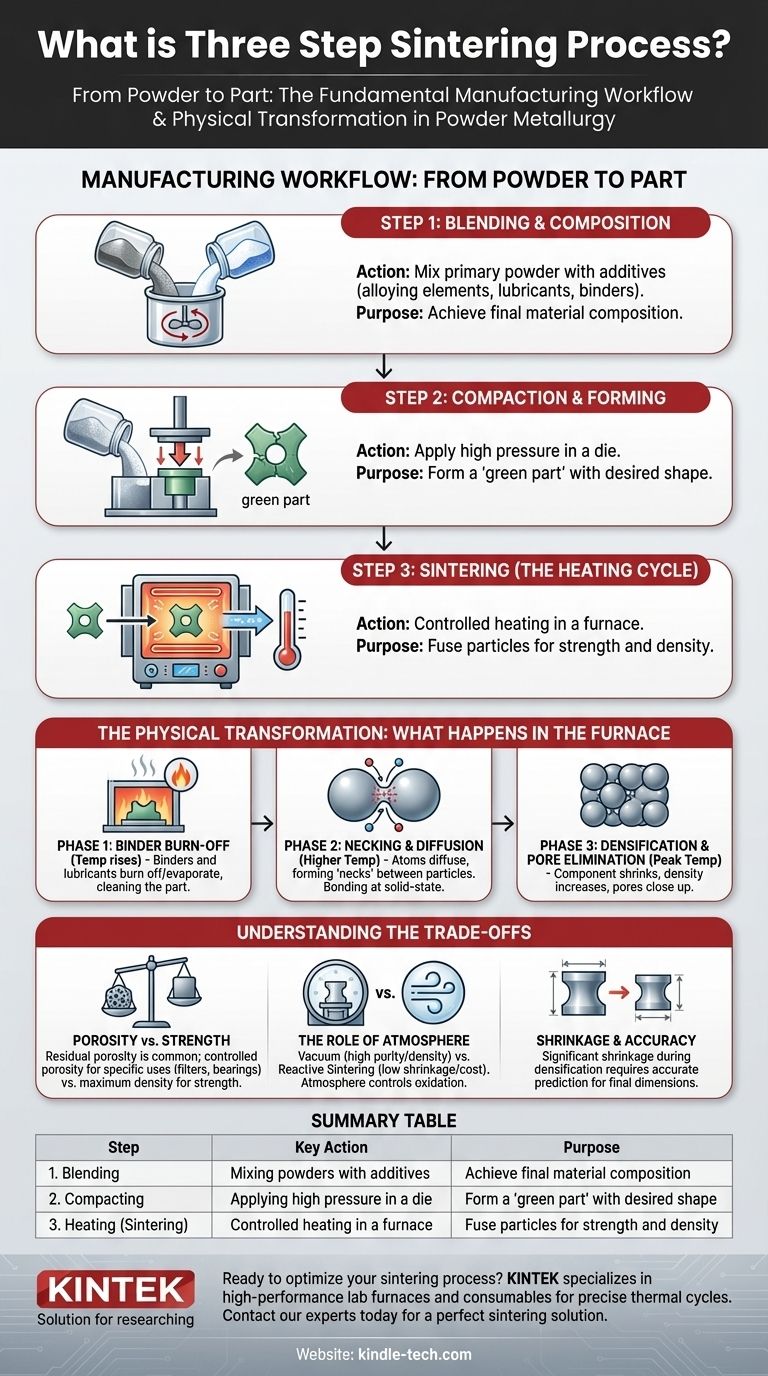

粉末冶金において、三段階焼結プロセスとは、ブレンド、成形、加熱という基本的な製造工程を指します。この順序によって、バラバラの粉末が固体で高密度の部品へと変換されます。圧力をかけ、その後材料の融点より低い温度で加熱することにより、個々の粒子が結合・融着し、粒子間の多孔質空間が劇的に減少します。

一般的に三段階の製造プロセス(ブレンド、成形、加熱)として説明されますが、真の物質の変態は、それ自体が明確な物理的相を持つ加熱段階の最中に起こります。大まかなワークフローと微視的な物理現象の両方を理解することが、焼結部品の最終的な特性を制御する鍵となります。

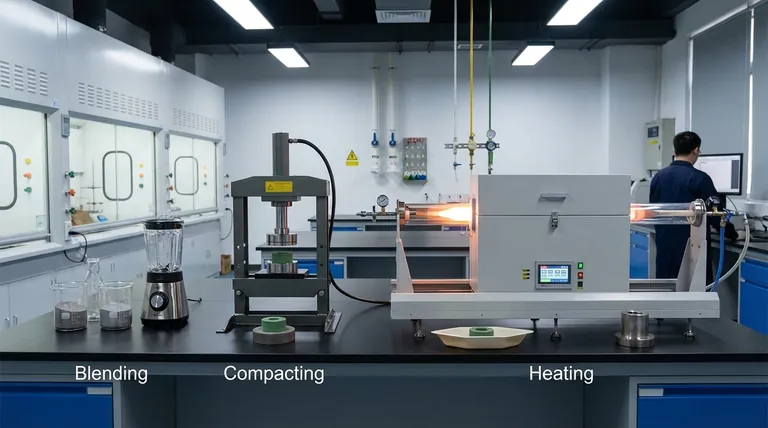

製造ワークフロー:粉末から部品へ

焼結プロセスを説明する最も一般的な方法は、三段階の製造ワークフローとして捉えることです。この視点は、原材料の粉末を最終部品に変えるために必要な実際的な作業に焦点を当てています。

ステップ1:ブレンドと組成

この最初の段階で材料科学的な作業が行われます。主となる金属またはセラミックの粉末と、他の元素が正確に混合されます。

これらの添加物には、強度や耐食性を高めるための合金元素、成形工程を助けるための潤滑剤、または加熱前に形状を保持するための一時的なバインダー(結合剤)が含まれることがあります。この混合物の最終的な組成が、完成品の特性を決定します。

ステップ2:成形と加工

混合された粉末はダイ(金型)に投入され、高圧にさらされます。この成形プロセスにより、粒子同士が密接に接触し、「グリーンパート(未焼結体)」と呼ばれる壊れやすい物体が形成されます。

このグリーンパートは目的の形状と寸法を持っていますが、機械的強度は非常に低いです。取り扱える程度の密度はありますが、意図された耐久性を得るためには最終的な加熱工程が必要です。

ステップ3:焼結(加熱サイクル)

グリーンパートは制御雰囲気の炉に入れられ、加熱されます。温度は材料の融点より低い特定の点まで上げられますが、原子結合を開始させるのに十分な高さに設定されます。

この熱サイクル中に、粒子同士が融合し、部品は収縮し、密度が大幅に増加し、結果として強固な最終部品が得られます。

物理的な変態:炉内で何が起こるか

加熱は一つの製造「ステップ」ですが、いくつかの明確な物理的相を含んでいます。これらの相を理解することは、結果を制御するために極めて重要です。

相1:バインダーの燃焼除去(Burn-Off)

炉の温度が最初に上昇するにつれて、粉末に混合されていた一時的なバインダー(ワックスやポリマーなど)や潤滑剤が燃焼除去されるか蒸発します。

このステップにより部品が清浄化され、主要な金属またはセラミックの粒子のみが残ります。このプロセスが材料に悪影響を与えずに進行するように、炉内の雰囲気は制御されます。

相2:ネック形成と拡散

温度がさらに上昇すると、粉末粒子の接触点にある原子の移動性が高まります。この移動性により、原子が境界を越えて拡散し、隣接する粒子間に小さな橋渡し、すなわち「ネック」が形成されます。

これが焼結プロセスの核となります。材料は液体に溶けるのではなく、固体レベルで結合します。これは、二つのシャボン玉が接触点で合体するのに似ています。

相3:緻密化と気孔の除去

ネックが成長するにつれて、粒子同士が引き寄せられ、部品全体が収縮してより高密度になります。元の粉末粒子の間にあった小さな空隙や気孔が徐々に閉じられます。

加熱サイクルの持続時間と最高温度が、この緻密化の度合いを決定します。時間や温度が高いほど、より高密度で強度の高い部品になりますが、収縮も大きくなります。

トレードオフの理解

焼結は強力なプロセスですが、エンジニアが管理しなければならない重要なトレードオフが存在します。

気孔率と強度の関係

焼結は気孔率を劇的に減少させますが、完全に除去することはめったにありません。焼結部品には少量の残留気孔が一般的です。これは弱点となることもありますが、自己潤滑ベアリングやフィルターなどの一部の用途では、制御された気孔率が望ましい特徴となります。

雰囲気の役割

このプロセスは炉の雰囲気に非常に敏感です。真空中で焼結を行うと、ガスが除去され酸化が防がれ、高純度で高密度の製品が得られます。対照的に、反応焼結では、加熱中に新しい化合物を形成するために反応性ガスを使用し、収縮が少なく製造コストが低いという利点が得られることがあります。

収縮と寸法の精度

焼結は緻密化を伴うため、部品は加熱サイクル中に収縮します。この収縮は正確に予測され、目的の最終寸法を達成するために初期の金型設計で考慮されなければなりません。

プロジェクトへの適用方法

プロセスパラメータの選択は、最終部品の目標に完全に依存します。

- もし主な焦点が低コストで複雑な形状を作成することであれば: 標準的なプレス・アンド・シンター法は非常に効果的ですが、バインダーの燃焼除去を注意深く管理し、収縮を予測する必要があります。

- もし主な焦点が最大限の純度と密度を達成することであれば: 真空焼結が最良の選択肢であり、酸化を防ぎ、部品内部に閉じ込められたガスを除去するのに役立ちます。

- もし主な焦点が最終部品の強度であれば: 加熱サイクルに細心の注意を払う必要があります。時間と温度が、強度を構築する原子拡散と緻密化を直接制御するからです。

結局のところ、焼結プロセスを習得するとは、粉末の組成、成形圧力、および正確な熱サイクルの相互作用を制御し、要求される正確な材料特性を設計することを意味します。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. ブレンド | 添加物と粉末の混合 | 最終的な材料組成の達成 |

| 2. 成形 | ダイ内での高圧印加 | 所望の形状を持つ「グリーンパート」の形成 |

| 3. 加熱(焼結) | 炉内での制御された加熱 | 強度と密度のための粒子融合 |

焼結プロセスの最適化の準備はできましたか? KINTEKは、正確な熱サイクルを実現するための高性能ラボ用炉と消耗品の製造を専門としています。最大限の純度のための真空炉が必要な場合でも、反応焼結のための制御雰囲気モデルが必要な場合でも、当社の装置は研究室での一貫した高品質な結果を保証します。今すぐ専門家にご連絡いただき、お客様の特定の用途についてご相談の上、最適な焼結ソリューションを見つけてください!

ビジュアルガイド

関連製品

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)