薄膜堆積の核心は、基板と呼ばれる表面上に材料の微視的な層を適用するプロセスです。ナノテクノロジーの文脈では、このプロセスは並外れた精度によって定義され、わずか数原子の厚さの機能層を作成することを可能にします。これにより、エンジニアや科学者は、原子スケールで材料の導電性、硬度、または光学的挙動などの特性を根本的に変更することができます。

薄膜堆積は、単なるコーティングを追加することというよりも、表面を精密に工学的に設計することに重点を置いています。真の価値は、個々の原子で測定される精度のレベルで材料特性を制御し、通常の基板を高機能コンポーネントに変えることにあります。

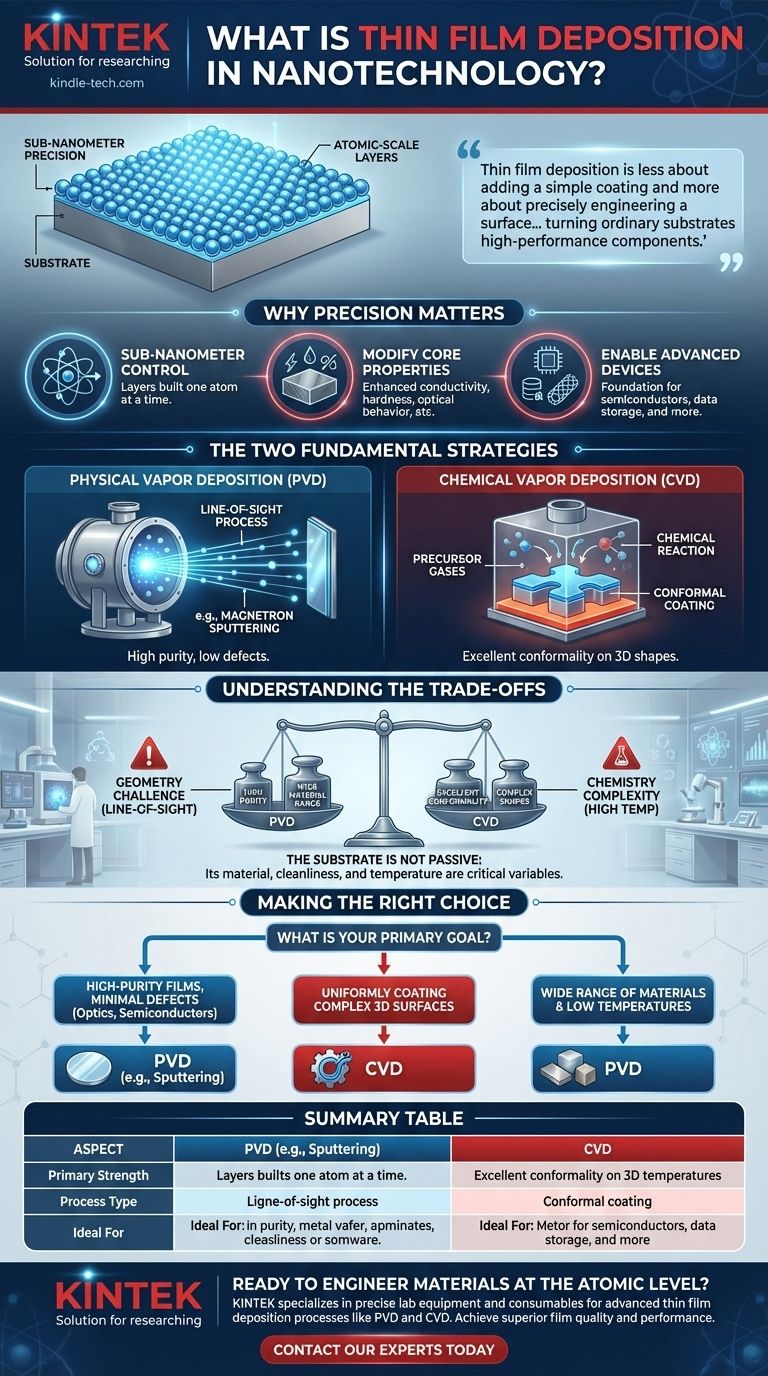

ナノテクノロジーにおいて精密堆積が極めて重要である理由

一般的な表面コーティングからナノテクノロジーへの移行は、膜の構造と厚さの制御が最も重要になる時点で発生します。このレベルで材料を操作する能力は、次世代技術を創造するための基礎となります。

サブナノメートル制御の達成

この分野における薄膜堆積の決定的な特徴はその精度です。技術はサブナノメートルレベルの精度を可能にするように進化しており、これは層が一度に原子一つずつ構築できることを意味します。

このレベルの制御は、高度な電子機器や材料に必要とされる超薄く、高度に秩序だった構造を作成するために不可欠です。

コア材料特性の変更

薄膜は、基板に全く新しい特性を付与することができます。単純なガラスやプラスチックの断片は、特殊な特性を持つコンポーネントに変貌させることができます。

これらの変更には、強化された導電性、耐食性、硬度、耐摩耗性、および光学的透明性が含まれます。特定の特性は、堆積される材料と使用される技術によって決定されます。

高度なデバイスの実現

この技術は理論的なものではありません。それは多くの最先端製品の製造の基盤です。

これは、高密度データストレージシステム、高度な半導体、さらにはカーボンナノチューブのような新しい構造の製造に不可欠です。

2つの基本的な堆積戦略

ほぼすべての堆積技術は、物理気相成長法(PVD)または化学気相成長法(CVD)の2つの主要なカテゴリのいずれかに分類されます。どちらを選択するかは、使用される材料と最終的な膜の望ましい特性に完全に依存します。

物理気相成長法(PVD)

PVDでは、ソース材料は真空チャンバー内で物理的に蒸気に変換され、それが移動して基板上に凝縮します。これは「一方向」のプロセスであり、原子によるスプレー塗装に似ています。

一般的で非常に効果的なPVD法はマグネトロンスパッタリングであり、これは高い純度と低い欠陥レベルの膜を生成する能力で高く評価されています。

化学気相成長法(CVD)

CVDは、前駆体ガスを使用し、それらをチャンバーに流し込み、加熱された基板の表面で反応させます。この化学反応により、表面に固体膜が形成されます。

PVDとは異なり、CVDは一方向のプロセスではないため、複雑な三次元形状全体に非常に均一な(コンフォーマルな)層を堆積させることができます。

トレードオフの理解

単一の堆積方法が普遍的に優れているわけではありません。技術の選択は、材料、基板の形状、ターゲットとなる膜特性を含むプロジェクトの特定の要件を慎重に評価することを含みます。

PVD:純度 対 幾何学的形状

スパッタリングのようなPVD法は、金属や化合物を含む幅広い材料から極めて純粋な膜を作成するのに優れています。

しかし、一方向のプロセスであるため、複雑で非平坦な表面に均一なコーティングを施すことは困難な場合があります。

CVD:均一性 対 化学

CVDの主な利点は、複雑な幾何学的形状を驚くほどの均一性でコーティングできることです。

トレードオフは、関与する化学反応の複雑さです。このプロセスは、基板が耐えなければならない高温を必要とすることが多く、前駆体ガス中の不純物が最終的な膜の品質を損なう可能性があります。

基板は受動的ではない

基板を単なるプレースホルダーとして見なすのは一般的な誤解です。その材料、表面の清浄度、および温度は、堆積された膜の密着性、構造、および品質に直接影響を与える重要な変数です。

目標に合わせた適切な選択

堆積方法の選択は、望ましい結果によって完全に決定されます。主な目的を理解することが、適切なアプローチを選択するための最初のステップです。

- 主な焦点が高純度で最小限の欠陥を持つ膜を作成すること(例:光学または半導体用)の場合:マグネトロンスパッタリングのようなPVD法がしばしば最良の選択となります。

- 主な焦点が複雑な三次元表面を均一にコーティングすることの場合:CVDは優れた均一性を提供し、膜があらゆる特徴を均等に覆うことを保証します。

- 主な焦点が、低温での金属や合金を含む幅広い材料を扱うことの場合:PVDは、堆積できるソース材料に大きな柔軟性を提供します。

結局のところ、薄膜堆積を習得することは、原子から新しい機能性を構築し、単純な表面を高機能コンポーネントに変えることを意味します。

要約表:

| 側面 | PVD(例:スパッタリング) | CVD |

|---|---|---|

| 主な強み | 高純度、低欠陥 | 複雑な形状に対する優れた均一性 |

| プロセスタイプ | 物理的(一方向) | 化学的(表面反応) |

| 理想的な用途 | 光学、半導体、金属 | 3D構造、均一なコーティング |

原子レベルで材料を工学的に設計する準備はできていますか? KINTEKは、PVDやCVDなどの高度な薄膜堆積プロセスに必要な正確なラボ機器と消耗品を提供することを専門としています。次世代の半導体、光学コーティング、または新しいナノ材料を開発しているかどうかにかかわらず、当社の専門知識は、優れた膜品質と性能の達成を支援できます。今すぐ専門家に連絡して、ナノテクノロジーの研究および生産目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空歯科用ポーセリン焼結炉