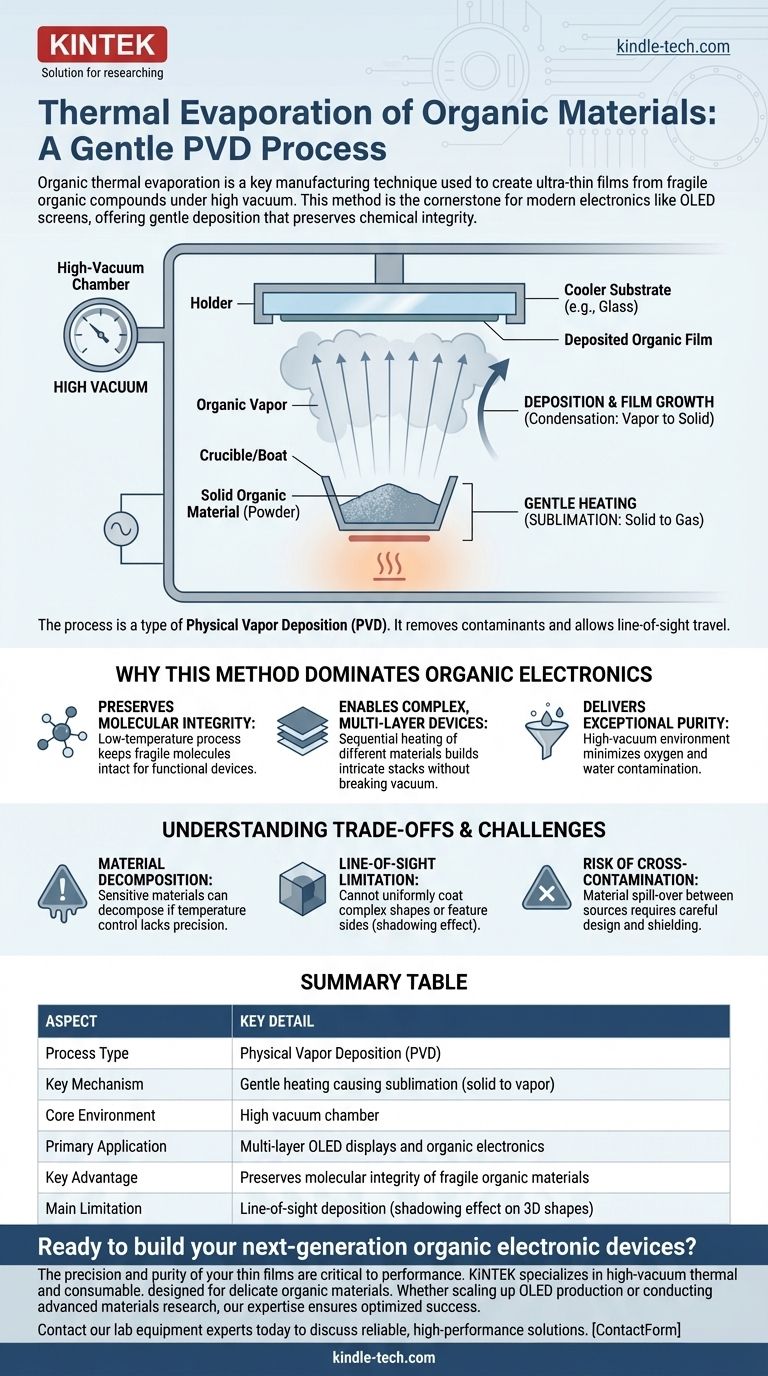

簡単に言えば、有機材料の熱蒸着とは、有機化合物から超薄膜を作成するために使用される製造技術です。高真空下で、有機源材料を穏やかに加熱して蒸気化させ、その後、より冷たい表面(基板として知られています)に凝縮させて、正確で均一な層を形成します。この方法は、OLEDスクリーンなどの現代の電子デバイスを構築するための基礎となっています。

有機材料を扱う上での核心的な課題は、その脆さです。高温や高エネルギーによって容易に破壊されてしまいます。熱蒸着は、これらの複雑な分子を分解することなく蒸気化させるのに十分穏やかであるため、機能的な電子デバイスに必要な化学的完全性を維持できるため、好ましい方法とされています。

有機材料の熱蒸着の仕組み

このプロセスは、物理蒸着(PVD)の一種であり、そのシンプルさにおいて優雅ですが、極めて高い精度が要求されます。有機分子のデリケートな性質のため、単純な金属の蒸着とは根本的に異なります。

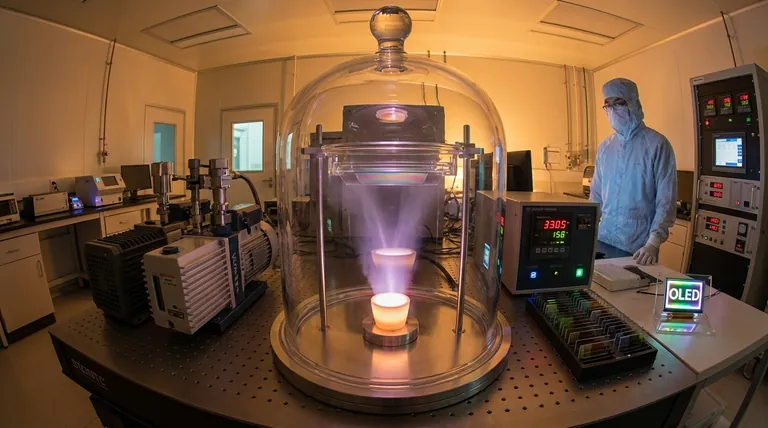

高真空環境

すべては、高真空に排気されたチャンバー内で行われます。これには2つの重要な目的があります。有機蒸気と反応して汚染する可能性のある空気分子を除去すること、そして蒸気化した分子が何かに衝突することなく、基板まで直進できるようにすることです。

穏やかな加熱プロセス

固体の有機材料(多くの場合、微粉末)は、るつぼまたは「ボート」と呼ばれる容器に入れられます。このるつぼは、通常、電気抵抗によって穏やかに加熱されます。

溶融してから沸騰する金属とは異なり、エレクトロニクス用のほとんどの有機材料は昇華します。つまり、固体から直接気体へと変化します。これには大幅に低い温度が必要であり、複雑な有機分子が分解するのを防ぐ上で重要です。

成膜と膜成長

気体状の有機分子は、供給源から外側へと移動します。最終的に、供給源の上方に配置されたはるかに冷たい基板(ディスプレイ画面用のガラスなど)に衝突します。

接触すると、分子は瞬時に冷却されて固体状態に戻り、基板表面に非常に均一な超薄膜を形成します。供給源の温度と成膜時間を正確に制御することで、エンジニアは膜の正確な厚さを、しばしばナノメートルレベルの精度で決定できます。

この方法が有機エレクトロニクスを支配する理由

スパッタリングのような他の成膜技術は、有機材料にはあまりにも攻撃的すぎます。熱蒸着は、特定の重要な理由から業界標準となりました。

分子の完全性を維持する

これが最も重要な利点です。OLEDや有機太陽電池のような有機電子デバイスの機能は、その有機分子の正確な構造に完全に依存しています。熱蒸着の低温・低エネルギーの性質は、これらの分子を損傷することなく成膜します。

複雑な多層デバイスを可能にする

現代のOLEDディスプレイは、単一の膜ではなく、多くの異なる有機層の積層で構成されています。各層は特定の機能(例:光の注入、輸送、発光)を実行します。

熱蒸着システムは、それぞれ異なる有機材料を含む複数のるつぼを収容できます。これらを順番に加熱することで、メーカーは真空を破ることなく、これらの複雑な多層構造を構築でき、層間の界面の清浄性を確保できます。

卓越した純度を実現する

高真空環境は、高性能デバイスを作成するために不可欠です。酸素や水分子(主な汚染源)が薄膜に閉じ込められるリスクを最小限に抑え、デバイスの性能を低下させたり、寿命を縮めたりするのを防ぎます。

トレードオフと課題の理解

有機材料の熱蒸着は主要な技術である一方で、運用上の複雑さがないわけではありません。

材料分解の可能性

低温であっても、一部の有機材料は非常に敏感であり、温度が極めて正確に制御されないと分解する可能性があります。安定した成膜速度は、一貫したデバイス製造にとって重要です。

直進性の制限

有機蒸気は、供給源から基板まで直進します。これは、プロセスが複雑な三次元形状や基板上の特徴の側面を均一にコーティングできないことを意味します。これは「シャドーイング効果」として知られています。

相互汚染のリスク

層積層を作成するための複数の供給源を持つシステムでは、ある供給源からの材料が「こぼれ落ちて」隣接する供給源や層を汚染するリスクがあります。これを防ぐためには、慎重なシステム設計とシールドが必要です。

目標に合った適切な選択をする

この技術のニュアンスを理解することは、特定の目的に対して正しく適用するために重要です。

- 高性能OLEDや有機太陽電池の作成が主な焦点である場合:必要な複雑で高純度の層積層を構築するには、多源熱蒸着システムを使用する必要があります。

- 新材料に関する基礎研究が主な焦点である場合:新しい有機化合物の成膜特性と実現可能性をテストするには、よりシンプルな単一源システムで十分な場合が多いです。

- 金属接点のような堅牢な材料を成膜することが目標である場合:熱蒸着は引き続き使用されますが、有機材料のデリケートなプロセスと比較して、はるかに高い温度と異なる供給源材料が必要になります。

この穏やかな成膜技術を習得することは、私たちの現代世界を定義する高度な有機エレクトロニクスを製造するための基本です。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| 主要メカニズム | 昇華(固体から蒸気へ)を引き起こす穏やかな加熱 |

| コア環境 | 高真空チャンバー |

| 主な用途 | 多層OLEDディスプレイおよび有機エレクトロニクス |

| 主な利点 | 壊れやすい有機材料の分子完全性を維持 |

| 主な制限 | 直進成膜(3D形状におけるシャドーイング効果) |

次世代の有機電子デバイスを構築する準備はできていますか? 薄膜の精度と純度は、性能にとって極めて重要です。KINTEKは、有機材料のデリケートなニーズに合わせて特別に設計された高真空熱蒸着システムと消耗品を専門としています。OLED生産を拡大している場合でも、高度な材料研究を行っている場合でも、当社の専門知識はプロセスの最適化を保証し、成功へと導きます。当社のラボ機器専門家にお問い合わせください。信頼性の高い高性能ソリューションで、お客様の特定のアプリケーションをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器