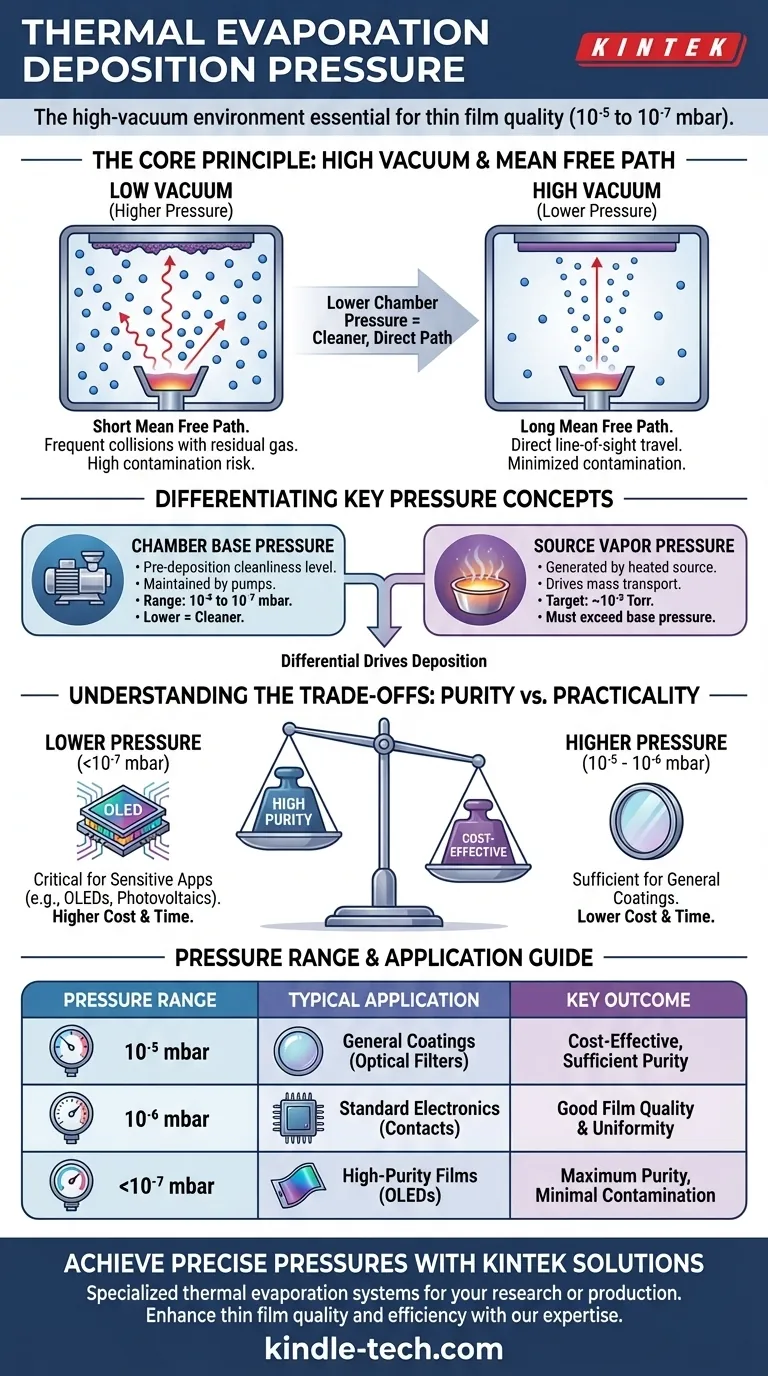

熱蒸着において、成膜圧力とは、プロセスチャンバー内に作られる高真空環境を指し、最終的な薄膜の品質に不可欠なものです。この圧力は通常、成膜する材料や要求される膜の純度によって具体的な値は異なりますが、一般的に10⁻⁵~10⁻⁷ mbar(約10⁻⁵~10⁻⁷ Torr)の範囲に維持されます。

基本原理は単純です。チャンバー圧力を低くすることで、蒸発した材料が源から基板へ移動するための、よりクリーンで直接的な経路が確保されます。この圧力は、成膜される薄膜の純度、密度、全体的な性能を決定する基本的なパラメーターです。

高真空の重要な役割

熱蒸着は物理的気相成長(PVD)技術の一種であり、原料を真空中で加熱して蒸発させます。この蒸気粒子がチャンバーを通過し、より冷たい基板上に凝縮して薄膜を形成します。チャンバー圧力は受動的な変数ではなく、このプロセスの結果を積極的に制御します。

「平均自由行程」の確保

高真空を作り出す主な理由は、平均自由行程—蒸気粒子が他のガス分子と衝突するまでに移動できる平均距離—を増大させるためです。

低真空(高圧)では、チャンバーは窒素、酸素、水蒸気などの残留ガス分子で満たされています。蒸発した原料粒子はこれらの分子と衝突し、散乱させ、直進して基板に到達するのを妨げます。

チャンバーを高い真空度(低圧)まで排気することで、これらの障害物を取り除きます。これにより、蒸発した材料が源から基板まで妨げられることなく移動することが保証され、より均一で密度の高い膜が得られます。

膜汚染の最小化

チャンバー内の残留ガス分子は、成長中の膜内に閉じ込められたり、成膜材料と反応したりする可能性があります。この汚染は膜の特性を著しく低下させる可能性があります。

例えば、酸素のような反応性ガスは、金属膜が形成される際に酸化を引き起こし、その電気的および光学的特性を変化させます。これは、膜の純度がデバイス性能にとって極めて重要となるOLEDや有機太陽電池の製造など、特にデリケートな用途で重要になります。ベース圧力が低いほど、膜の純度は高くなります。

主要な圧力概念の区別

熱蒸着システムにおいて、「圧力」という用語は2つの異なるものを指すことがあります。この違いを理解することが、プロセスをマスターする鍵となります。

チャンバーベース圧力

これは、蒸着プロセスが始まる前に真空チャンバー内で達成される圧力です。これは真空ポンプによって作られ、初期の清浄度レベルを表します。

これは通常、プロセスレシピで言及される圧力であり、値は10⁻⁵~10⁻⁷ mbarの範囲です。ベース圧力が低いほど、バックグラウンドガス分子が少なく、よりクリーンな環境であることを示します。

ソース蒸気圧

これは、加熱された原料材料自体によって発生する圧力です。材料が効果的に蒸発または昇華するためには、その蒸気圧がチャンバーのベース圧力を大幅に上回る必要があります。

成膜中の原料の目標蒸気圧は、約10⁻² Torrです。この圧力差が、源のるつぼから基板への物質の物質輸送を促進します。

トレードオフの理解

適切な成膜圧力の選択は、品質要件と実際的な制約とのバランスを取ることを伴います。すべての用途に「最適な」単一の圧力というものはありません。

純度 対 コストと時間

10⁻⁹ Torr以下の超高真空(UHV)を達成すると、非常に純粋な膜が得られます。しかし、これらの圧力に到達するには、より高度で高価なポンプが必要であり、排気時間も大幅に長くなります。

多くの産業用途では、10⁻⁶ Torrの高真空レベルが実用的な妥協点であり、UHVシステムの極端なコストと時間投資なしに良好な膜品質を提供します。

材料と用途の感度

要求されるベース圧力は、成膜される材料とその最終用途に大きく依存します。

装飾目的で金をコーティングするなど、非反応性の単純な金属をコーティングする場合は、中程度の真空で十分な場合があります。対照的に、電子デバイスのために反応性材料であるアルミニウムやデリケートな有機化合物を堆積させる場合は、酸化を防ぎ性能を確保するために、はるかに低いベース圧力が要求されます。

目標に応じた適切な圧力の設定

圧力の選択は、達成する必要のある特定の成果によって推進されるべきです。以下の点をガイドとして使用してください。

- 主な焦点が最大の膜純度(例:OLED、研究グレードのデバイス)である場合: システムが実用的に達成できる最も低いベース圧力を目指し、汚染を最小限に抑えるために理想的には10⁻⁷ mbar以下とします。

- 主な焦点が汎用コーティング(例:単純な金属コンタクト、光学フィルター)である場合: 10⁻⁵~10⁻⁶ mbarの範囲の中程度のベース圧力が、費用対効果が高く十分な目標となることがよくあります。

- 膜品質の低下や結果の一貫性のなさに直面している場合: 真空不足が主な原因である可能性があります。チャンバーの完全性と真空ポンプの性能を確認してください。

結局のところ、成膜圧力を制御することは、膜が生まれる環境を制御することなのです。

要約表:

| 圧力範囲 | 一般的な用途 | 主な成果 |

|---|---|---|

| 10⁻⁵ mbar | 汎用金属コーティング、光学フィルター | 費用対効果が高く、十分な純度 |

| 10⁻⁶ mbar | 標準的な電子コンタクト、研究 | 良好な膜品質と均一性 |

| 10⁻⁷ mbar以下 | 高純度膜(OLED、太陽電池)、デリケートな材料 | 最高の純度、最小限の汚染 |

膜の純度や成膜結果の一貫性に苦労していませんか? 適切な真空環境が不可欠です。KINTEKでは、お客様の研究や生産が要求する正確な圧力を達成・維持するように設計された熱蒸着システムを含む、高性能ラボ機器を専門としています。次世代のOLEDを開発している場合でも、信頼性の高い汎用コーティングを必要としている場合でも、当社の専門知識がお客様のプロセスの成功に向けた最適化を保証します。

今すぐ専門家にご連絡いただき、お客様固有のニーズについてご相談の上、KINTEKのソリューションがいかに薄膜の品質と効率を向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器