CVD(化学気相成長)は、その核心において、ガスから固体薄膜が表面に「成長」する材料製造プロセスです。これは、前駆体ガスを反応チャンバーに導入し、エネルギー(通常は熱またはプラズマ)によって活性化されると、制御された化学反応を起こすことによって達成されます。この反応の結果、基板として知られるターゲットオブジェクト上に新しい固体材料が堆積します。

CVDの基本的な原理は、単に表面をコーティングするだけでなく、ガス相で化学反応を調整して固体を作り出すことです。このプロセスは、揮発性のガス分子を基板表面に原子ごとに安定した固体薄膜へと変換します。

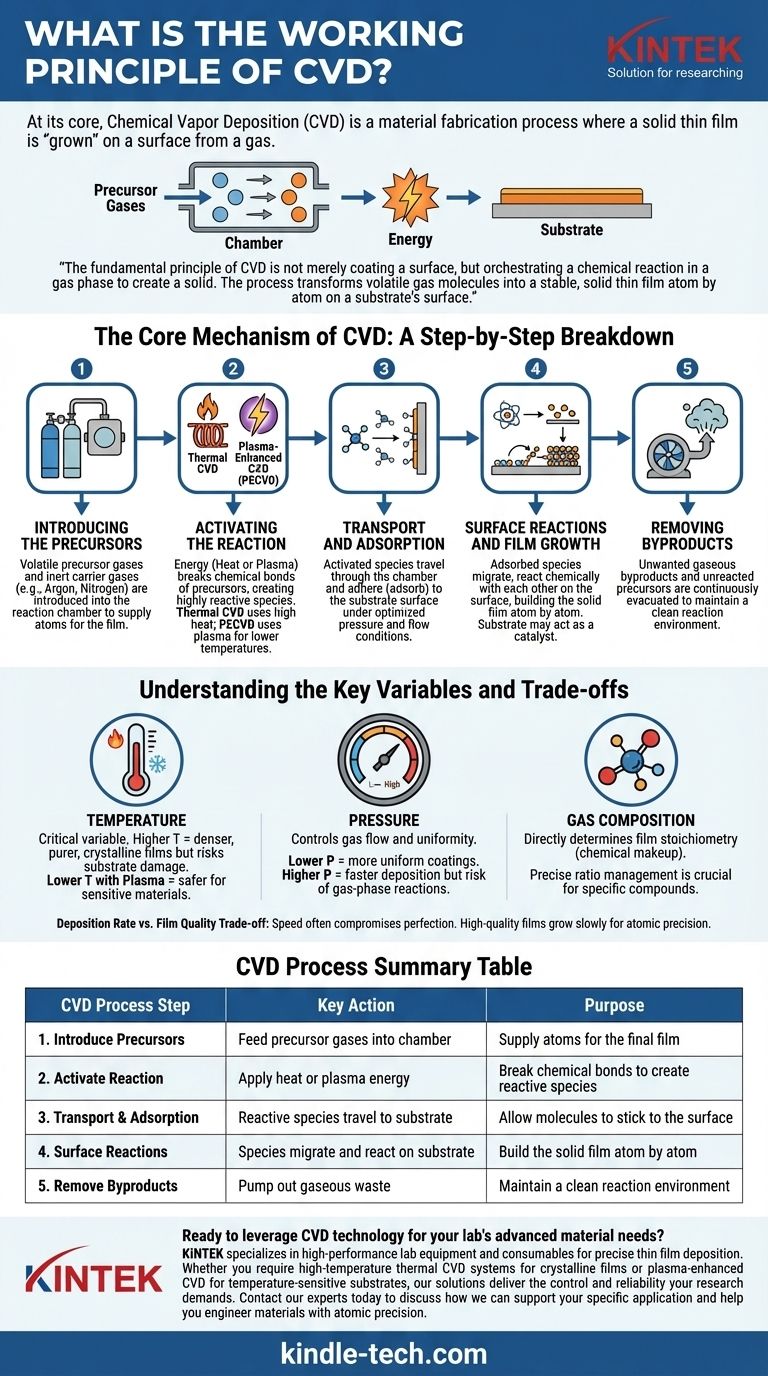

CVDの核心メカニズム:ステップバイステップの内訳

CVDを真に理解するには、それを慎重に制御された物理的および化学的イベントのシーケンスとして見ることが最善です。各ステップは、高品質の膜を形成するために不可欠です。

ステップ1:前駆体の導入

プロセスは、1つまたは複数の揮発性の前駆体ガスを反応チャンバーに供給することから始まります。これらのガスには、最終的な膜に必要な原子が含まれています(例:ダイヤモンド膜の炭素源としてのメタンガス、CH₄)。

多くの場合、これらの前駆体は、アルゴンや窒素などの不活性なキャリアガスで希釈されます。このキャリアガスは、プロセスの安定化と、反応性分子の基板への輸送を正確に制御するのに役立ちます。

ステップ2:反応の活性化

前駆体ガスは通常、室温で安定しており、化学結合を破壊して反応性にするためにエネルギーの注入が必要です。これは、CVDプロセスの最も決定的なステップです。

活性化には主に2つの方法があります。

- 熱CVD:基板は高温、しばしば数百℃(例:ダイヤモンドの場合は800-900℃)に加熱されます。前駆体ガスが熱い表面に接触すると、分解して反応するのに十分な熱エネルギーを得ます。

- プラズマCVD(PECVD):電場(RFまたはマイクロ波エネルギーなど)を使用してガスをプラズマにイオン化します。このプラズマには高反応性のイオンとラジカルが含まれており、はるかに低い温度で膜を形成できるため、熱に敏感な基板に適しています。

ステップ3:輸送と吸着

活性化されたこれらの反応性原子および分子種は、チャンバー内を移動し、基板表面に着地します。表面に付着するこのプロセスは吸着と呼ばれます。

チャンバー内の圧力やガス流量などの条件は、これらの種が基板に均一に到達するように最適化されています。

ステップ4:表面反応と膜成長

ここで膜が構築されます。吸着された種は基板表面を移動し、エネルギー的に有利なサイトを見つけ、互いに化学反応を起こします。これらの反応により、目的の固体材料が生成されます。

膜は、高度に制御された、多くの場合層ごとまたは原子ごとの方法で成長します。基板自体が触媒として機能し、堆積した膜が強力に付着し、特定の結晶構造で成長することを保証するテンプレートを提供できます。

ステップ5:副産物の除去

膜を形成する化学反応は、望ましくないガス状副産物も生成します。これらは、未反応の前駆体ガスとともに、クリーンで制御された反応環境を維持するためにチャンバーから継続的に排出されます。

主要な変数とトレードオフの理解

CVDを介して堆積される材料の品質、特性、さらには種類は、プロセスパラメータの微妙なバランスによって決定されます。これらのトレードオフを理解することが、この技術を習得するための鍵です。

温度:反応の指揮者

基板温度は、おそらく最も重要な変数です。一般に、温度が高いほど表面反応のためのエネルギーが多くなり、より高密度で純粋な、より結晶性の高い膜が得られます。ただし、高温はプラスチックや既存の電子部品などの敏感な基板を損傷する可能性があります。

圧力:均一性と反応位置の制御

チャンバー圧力は、ガス分子の移動方法に影響を与えます。圧力が低いほど、分子はより直線的に移動し、より均一なコーティングにつながります(より良い「見通し線」堆積)。圧力が高いと堆積速度は上がりますが、基板に到達する前にガス相で反応が起こり、高品質の膜ではなく粉末が形成されるリスクがあります。

ガス組成:材料の設計図

前駆体ガスとキャリアガスの比率は、最終的な膜の化学組成(化学量論)を直接決定します。例えば、窒化ケイ素(Si₃N₄)を堆積させる場合、正しい材料特性を得るためには、ケイ素含有ガスと窒素含有ガスの比率を正確に管理する必要があります。

堆積速度 vs. 膜品質

速度と完璧さの間には固有のトレードオフがあります。ガス流量や温度を上げて膜を急いで堆積させようとすると、欠陥、不純物、内部応力が発生する可能性があります。半導体や実験室で製造されるダイヤモンドのような高品質の膜は、原子レベルの精度を確保するために、数時間から数日かけて非常にゆっくりと成長させられることがよくあります。

これをあなたのプロジェクトに適用する方法

CVDパラメータの選択は、最終製品の特定の要件によって決定されるべきです。

- 高純度、結晶性膜(例:半導体、光学コーティング)に重点を置く場合:必要な膜品質と構造的完全性を達成するために、高温の熱CVDプロセスが必要となるでしょう。

- 温度に敏感な材料(例:ポリマー、フレキシブルエレクトロニクス)のコーティングに重点を置く場合:プラズマCVD(PECVD)は、はるかに低い温度での堆積を可能にするため、不可欠な選択肢です。

- 特定の化合物(例:窒化チタン、炭化ケイ素)の堆積に重点を置く場合:主な課題は、正しい化学量論を確保するために、複数の前駆体ガスの流量と分圧を正確に制御することです。

これらの核心原理を理解することで、CVDを効果的に活用し、原子レベルから精密に材料を設計することができます。

要約表:

| CVDプロセスステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 前駆体の導入 | 前駆体ガスをチャンバーに供給 | 最終的な膜の原子を供給 |

| 2. 反応の活性化 | 熱またはプラズマエネルギーを印加 | 化学結合を破壊して反応性種を生成 |

| 3. 輸送と吸着 | 反応性種が基板に移動 | 分子が表面に付着できるようにする |

| 4. 表面反応 | 種が基板上で移動し反応 | 固体膜を原子ごとに構築 |

| 5. 副産物の除去 | ガス状廃棄物を排出 | クリーンな反応環境を維持 |

あなたの研究室の先進材料ニーズのためにCVD技術を活用する準備はできていますか? KINTEKは、精密薄膜堆積のための高性能実験装置と消耗品を専門としています。結晶性膜のための高温熱CVDシステム、または温度に敏感な基板のためのプラズマCVDのいずれが必要な場合でも、当社のソリューションはあなたの研究が要求する制御と信頼性を提供します。今すぐ専門家にお問い合わせください。お客様の特定のアプリケーションをどのようにサポートし、原子レベルの精度で材料を設計するお手伝いができるかについてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 真空誘導溶解スピニングシステム アーク溶解炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉