その核心において、化学気相成長(CVD)は、ガスから固体膜を表面に「成長させる」洗練された方法です。このプロセスでは、目的の膜の構成要素を含む揮発性の前駆体ガスを反応チャンバーに導入します。これらのガスが加熱された基板に接触すると、化学反応が起こり、目的の固体材料が基板の表面に堆積し、薄く均一なコーティングを形成します。

CVDの基本的な概念は、既製の材料を噴霧することではなく、精密に制御された化学環境を作り出すことです。この環境では、熱エネルギーがガス状分子に反応を促し、原子ごとに自らを組み立てて、ターゲット表面に固体膜を形成させます。

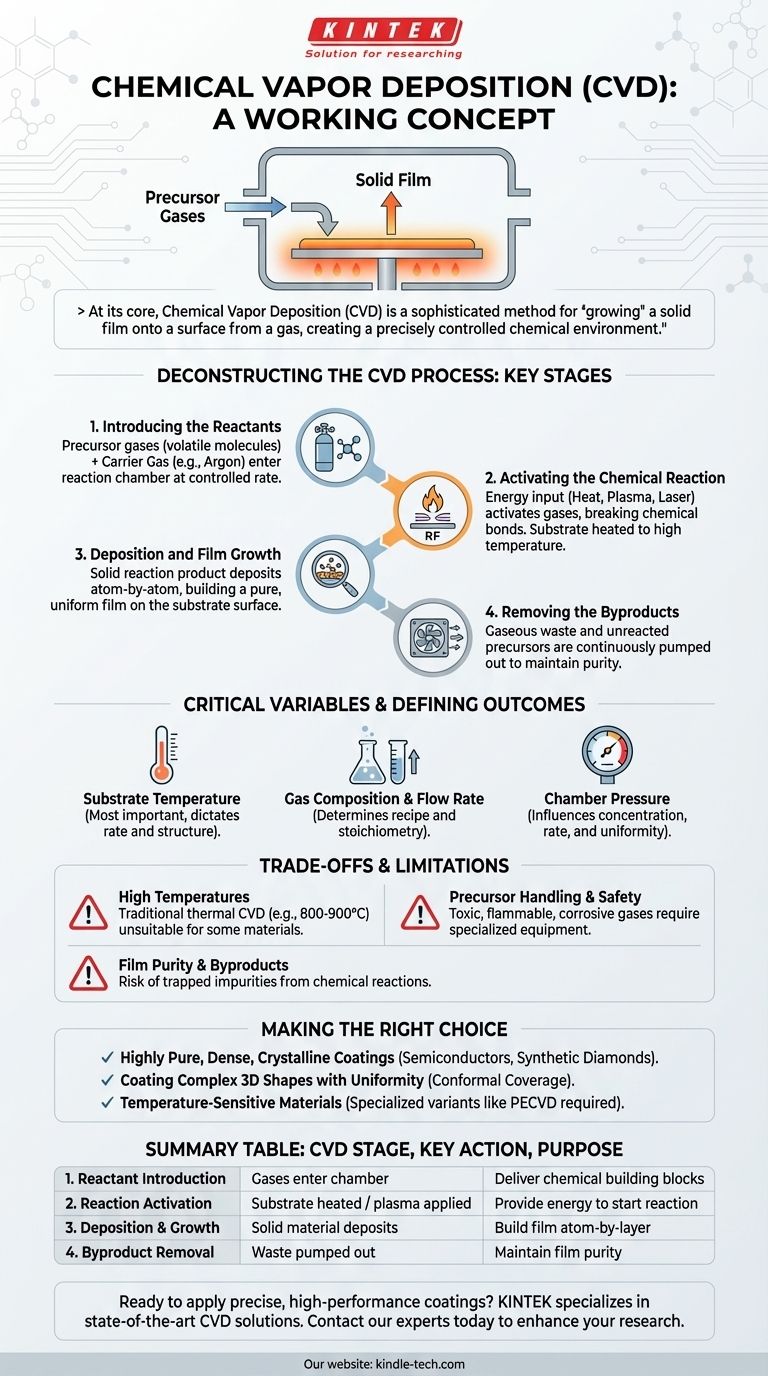

CVDプロセスの解剖:主要な段階

CVDがどのように機能するかを理解するには、それを明確に制御された一連の段階に分解するのが最善です。各段階は、最終的な膜の品質と特性において重要な役割を果たします。

段階1:反応物の導入

プロセスは、1つまたは複数の前駆体ガスが制御された速度で反応チャンバーに供給されることから始まります。

これらは最終的なコーティング材料そのものではなく、必要な原子を含む揮発性分子です。例えば、ダイヤモンドのような純粋な炭素膜を作成するには、メタン(CH₄)のような炭素が豊富なガスが使用されます。

多くの場合、これらの反応性ガスは、不活性なキャリアガス(アルゴンや窒素など)で希釈され、基板上をスムーズに輸送するのに役立ちます。

段階2:化学反応の活性化

前駆体ガスが反応して固体を堆積させるためには、エネルギーの入力が必要です。

最も一般的な方法は、基板を高温、しばしば数百℃に加熱することです。この熱エネルギーは、ガス分子の化学結合を切断するために必要な活性化エネルギーを提供します。

一部の高度なCVDプロセスでは、RFプラズマやレーザーなどの他の手段によってエネルギーが供給され、より低い温度で反応を開始させることができます。

段階3:堆積と膜の成長

エネルギーを与えられたガス分子が熱い基板上を通過すると、その表面上またはその非常に近くで化学反応が起こります。

この反応の固体生成物が基板上に堆積し、膜を形成します。これは原子レベルのプロセスであり、膜が層ごとに成長することを意味し、これにより高純度で構造が整った(結晶質の)材料が可能になります。

基板自体が触媒として機能し、化学反応を促進し、結果として生じる膜が表面に強く接着することを保証することもあります。

段階4:副生成物の除去

化学反応は100%効率的であることはまれであり、固体膜に加えてガス状の副生成物を生成します。

これらの排ガスは、未反応の前駆体ガスとともに、チャンバーから継続的に排気されます。この排気プロセスは、成長中の膜に不純物が混入するのを防ぐために非常に重要です。

結果を決定する重要な変数

堆積された膜の最終的な特性は偶然のものではなく、いくつかの主要なパラメータを注意深く管理した直接的な結果です。

基板温度

これはおそらく最も重要な変数です。温度は化学反応の速度と膜の最終的な構造を決定します。低すぎると反応が起こらず、高すぎると品質が低下したり、望ましくない副反応が起こる可能性があります。

ガス組成と流量

膜の「レシピ」は、前駆体ガスの種類とその流量によって決まります。異なるガスの比率は、最終材料の化学組成(化学量論)を制御します。

チャンバー圧力

反応チャンバー内の圧力は、ガス分子の濃度とそれらがどのように移動するかに影響を与えます。これは、特に複雑な形状の物体の場合、堆積速度とコーティングの均一性に影響を与えます。

トレードオフと限界の理解

CVDは強力ですが、課題がないわけではありません。その限界を理解することは、CVDを効果的に使用するための鍵です。

高温の必要性

従来の熱CVDは、多くの場合、非常に高い温度(例:ダイヤモンド成長の場合800-900°C)を必要とします。これにより、低融点の材料や、多くのプラスチックや複雑な電子機器のように熱によって損傷を受ける可能性のある材料のコーティングには不向きです。

前駆体の取り扱いと安全性

CVDで使用される前駆体ガスは、非常に毒性、可燃性、または腐食性がある場合があります。このため、取り扱い、保管、安全のために特殊で高価な設備が必要となり、プロセスが複雑になります。

膜の純度と副生成物

このプロセスは化学反応であるため、望ましくない副生成物が不純物として膜に閉じ込められる可能性があります。これを防ぐには、すべてのプロセス変数を正確に制御する必要があります。

目標に合った適切な選択をする

CVDを使用するかどうかの決定は、最終製品の要件に完全に依存します。

- 高純度で高密度、結晶質のコーティングを作成することが主な目的である場合:CVDは、その原子ごとの成長メカニズムが半導体ウェハーや合成ダイヤモンドのような高性能アプリケーションに理想的であるため、優れた選択肢です。

- 複雑な3D形状に均一な膜をコーティングすることが主な目的である場合:前駆体のガス状の性質により、複雑な表面にも適合的に浸透してコーティングできるため、見通し線プロセスでは不可能なことが可能です。

- 温度に敏感な材料を扱っている場合:基板の損傷を避けるために、プラズマCVD(PECVD)などの特殊な低温CVDバリアントを検討する必要があります。

最終的に、CVDを理解することは、高性能材料をゼロから構築するために必要な制御された化学を習得することです。

要約表:

| CVD段階 | 主なアクション | 目的 |

|---|---|---|

| 1. 反応物の導入 | 前駆体ガスがチャンバーに入る。 | 膜の化学的構成要素を供給する。 |

| 2. 反応の活性化 | 基板が加熱されるか、プラズマが印加される。 | 化学結合を切断し、反応を開始させるエネルギーを供給する。 |

| 3. 堆積と成長 | 固体材料が基板表面に堆積する。 | 高純度と構造のために、原子層ごとに膜を構築する。 |

| 4. 副生成物の除去 | ガス状の廃棄物が排気される。 | 反応汚染物質を除去することで膜の純度を維持する。 |

コンポーネントに精密で高性能なコーティングを施す準備はできていますか?

CVDシステムの制御された環境は、半導体、光学、および先進材料向けの非常に純粋で均一、かつ耐久性のある薄膜を作成するための鍵です。KINTEKは、お客様の特定の実験室のニーズを満たす最先端の実験装置と消耗品を提供することに特化しています。

今すぐ当社の専門家にご連絡ください。当社のCVDソリューションがお客様の研究開発プロセスをどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- 低圧化学気相成長法(LPCVD)とは?複雑な構造物に対して優れた成膜均一性を実現

- SiC CVDにおける単一源前駆体の技術的利点は何ですか? 優れた化学量論と低欠陥を実現

- PVDとCVDの違いは何ですか?適切な薄膜成膜技術の選び方

- 膜厚は接着にどう影響するか?コーティング剥離における内部応力の隠れた役割

- CVDプロセスでは、グラフェンはどのように合成されますか?高品質・大面積グラフェン生産を実現する

- 化学蒸着にはどのような種類がありますか?薄膜形成技術のガイド

- 単層グラフェンでコーティングされた金属触媒において、CVD装置はどのような役割を果たしますか?高性能な安定性を解き放つ

- 化学気相成長(CVD)反応システムは、ナノマテリアルベースの包装フィルムをどのように改良しますか?耐久性の向上