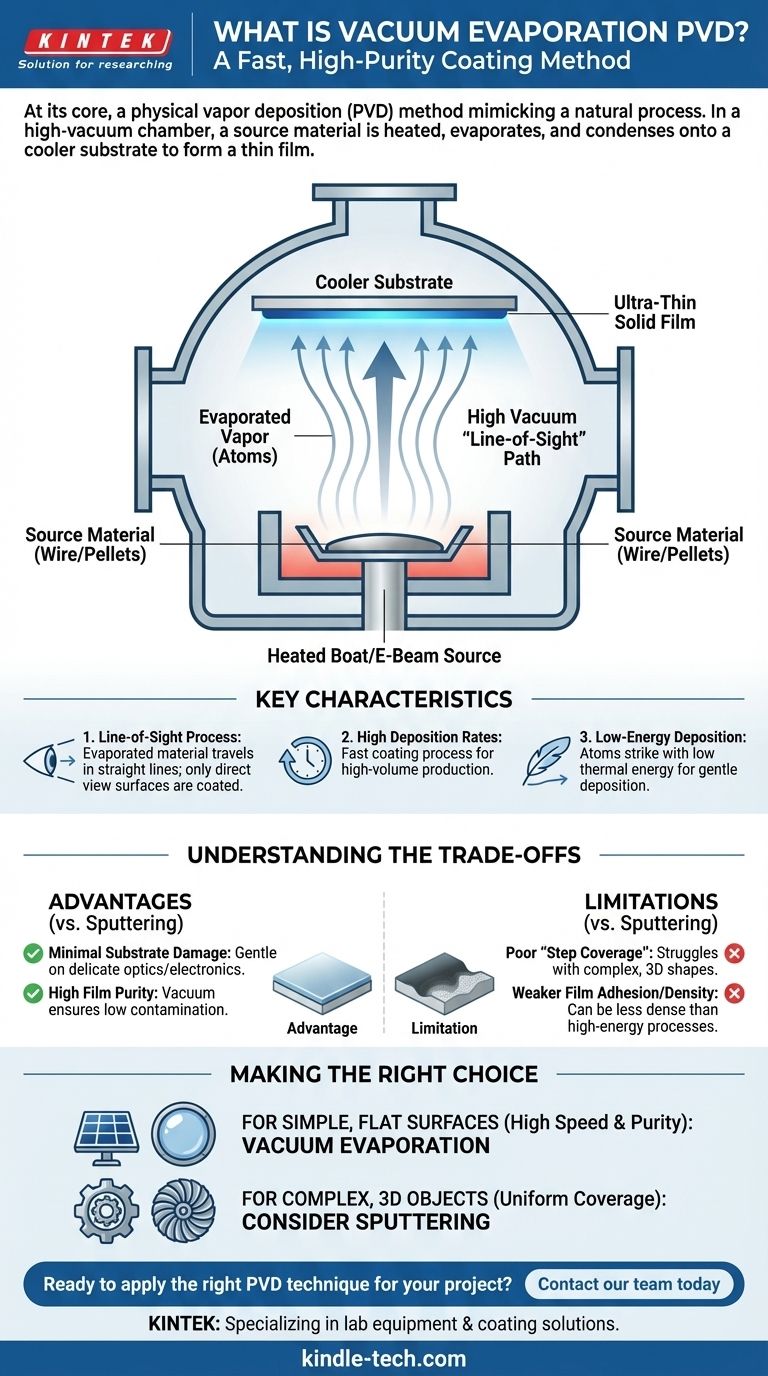

本質的に、真空蒸着は自然なプロセスを模倣した物理蒸着(PVD)法です。高真空チャンバー内で、ソース材料が加熱されて気化します。この蒸気は真空を妨げられることなく移動し、より低温のターゲットオブジェクト(基板として知られる)上に凝縮して、超薄型の固体膜を形成します。

理解すべき中心的な概念は、真空蒸着がその直接的な「直進性」によって定義される、高速で高純度なコーティングプロセスであるということです。最小限の損傷でシンプルな表面をコーティングするのに優れていますが、複雑な三次元形状には不向きです。

基本原理:真空中の相変化

真空蒸着は、最も古く、概念的に最も単純なPVD技術の一つです。プロセス全体は、材料が固体から気体へ、そして再び固体へと変化するのを制御することにかかっています。

ソース材料と加熱

プロセスは、通常ワイヤーやペレットの形をした固体コーティング材料から始まります。このソースは、抵抗加熱された「ボート」や高エネルギー電子ビームなどの方法で真空チャンバー内で加熱されます。

高真空の役割

プロセスは高真空下、通常10⁻⁵から10⁻⁹ Torrの圧力で行われます。この極端な真空は、蒸発した原子と衝突する可能性のある空気やその他のガス分子を事実上すべて除去するため、非常に重要です。

これにより、蒸発した材料が干渉を受けることなくソースから基板へ直接移動することが保証され、純粋で汚染されていない膜を作成するために不可欠です。

基板上での凝縮

気化した原子は、比較的低温の基板に衝突するまでチャンバー内を移動します。接触すると、それらはエネルギーを失って固体状態に戻り、基板の表面に薄く均一な層を徐々に形成します。

蒸着法の主な特徴

このプロセスの定義的な特性を理解することは、それが最も効果的に適用される場所を明確にするのに役立ちます。

「直進性」プロセス

これは真空蒸着の最も重要な特徴です。蒸発した材料はソースから直線的に移動します。したがって、ソースを直接、遮るものなく見ることができる基板の表面のみがコーティングされます。

高い成膜速度

スパッタリングのような他のPVD法と比較して、真空蒸着は非常に速く膜を成膜できます。これにより、特定の部品の大量生産に効率的です。

低エネルギー成膜

基板に到達する原子は比較的低い運動エネルギーを持っています。それらは熱エネルギーによって駆動され、高速衝突によってではありません。これにより、より穏やかな成膜プロセスが実現します。

トレードオフの理解

すべての用途に完璧な単一のコーティング方法はありません。真空蒸着の価値は、特にスパッタリングのような方法と比較した場合の、その固有の利点と限界を検討することによって最もよく理解されます。

利点:基板への損傷が最小限

成膜される原子のエネルギーが低いため、基板への表面損傷はほとんどありません。これは、デリケートな光学用途や電子用途で使用される材料をコーティングする場合に大きな利点です。

利点:高い膜純度

高真空環境により、残留ガスからの不純物が膜に取り込まれることが非常に少なく、優れた材料純度が得られます。

限界:「ステップカバレッジ」が低い

直進性の性質上、真空蒸着はトレンチ、ステップ、または隠れた表面を持つ複雑な形状のコーティングには不向きです。コーティングはソースに面した表面では厚く、他の表面では薄いか、存在しない場合があります。

限界:膜の密着性と密度

到達する粒子のエネルギーが低いため、スパッタリングのような高エネルギープロセスによって作成された膜と比較して、膜の密度が低く、基板への密着性が弱い場合があります。

目標に合った適切な選択をする

正しいPVDプロセスを選択するには、その方法の特性をプロジェクトの主要な目的に合わせる必要があります。

- 高速かつ高純度でシンプルで平坦な表面をコーティングすることが主な焦点である場合: 真空蒸着は、光学レンズや太陽電池などの用途に優れた効率的な選択肢です。

- 複雑な三次元オブジェクトを均一にコーティングすることが主な焦点である場合: 複雑な形状に対して優れたカバレッジを提供するスパッタリングのような代替PVD法を検討する必要があります。

- 膜の耐久性、密度、密着性を最大化することが主な焦点である場合: 高エネルギー粒子衝撃がより高密度で強力に結合したコーティングを作成するため、スパッタリングがしばしば優れた選択肢となります。

最終的に、真空蒸着のシンプルで直接的な性質を認識することが、適切な用途でその速度と純度を活用するための鍵となります。

要約表:

| 特徴 | 説明 |

|---|---|

| プロセス | 高真空下でのソース材料の熱蒸発、その後の基板上での凝縮。 |

| 主な特性 | 直進性成膜;ソースを直接見通せる表面に最適。 |

| 最適な用途 | シンプルで平坦な表面への高純度コーティング(例:光学レンズ、太陽電池)。 |

| 限界 | 直進性の性質上、複雑な3D形状へのカバレッジが低い。 |

プロジェクトに最適なPVD技術を適用する準備はできていますか?

KINTEKでは、お客様の特定のコーティング要件を満たすために、真空蒸着システムやスパッタリングシステムを含む理想的な実験装置を提供することに特化しています。光学用の高純度膜が必要な場合でも、複雑な部品用の耐久性のあるコーティングが必要な場合でも、当社の専門家が最適なソリューションの選択をお手伝いします。

今すぐ当社のチームにご連絡ください。当社のPVDシステムがお客様のラボの能力をどのように向上させ、プロジェクト目標を達成できるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器