要するに、電子ビーム(e-beam)蒸着は、材料の表面に極めて純粋で高性能な薄膜を作成するために使用されます。このプロセスは、耐熱性、耐薬品性、耐摩耗性、または正確な光学特性など、特定の特性が要求される用途にとって極めて重要です。これは、航空宇宙や自動車から先端エレクトロニクスや光学に至るまでの産業における基礎技術です。

電子ビーム蒸着の主な目的は、単に表面をコーティングすることではなく、微視的なレベルでその特性を根本的に変えることです。これにより、エンジニアは高純度で超薄い材料層を堆積させ、コンポーネントにそれなしでは得られない新しい機能を与えることができます。

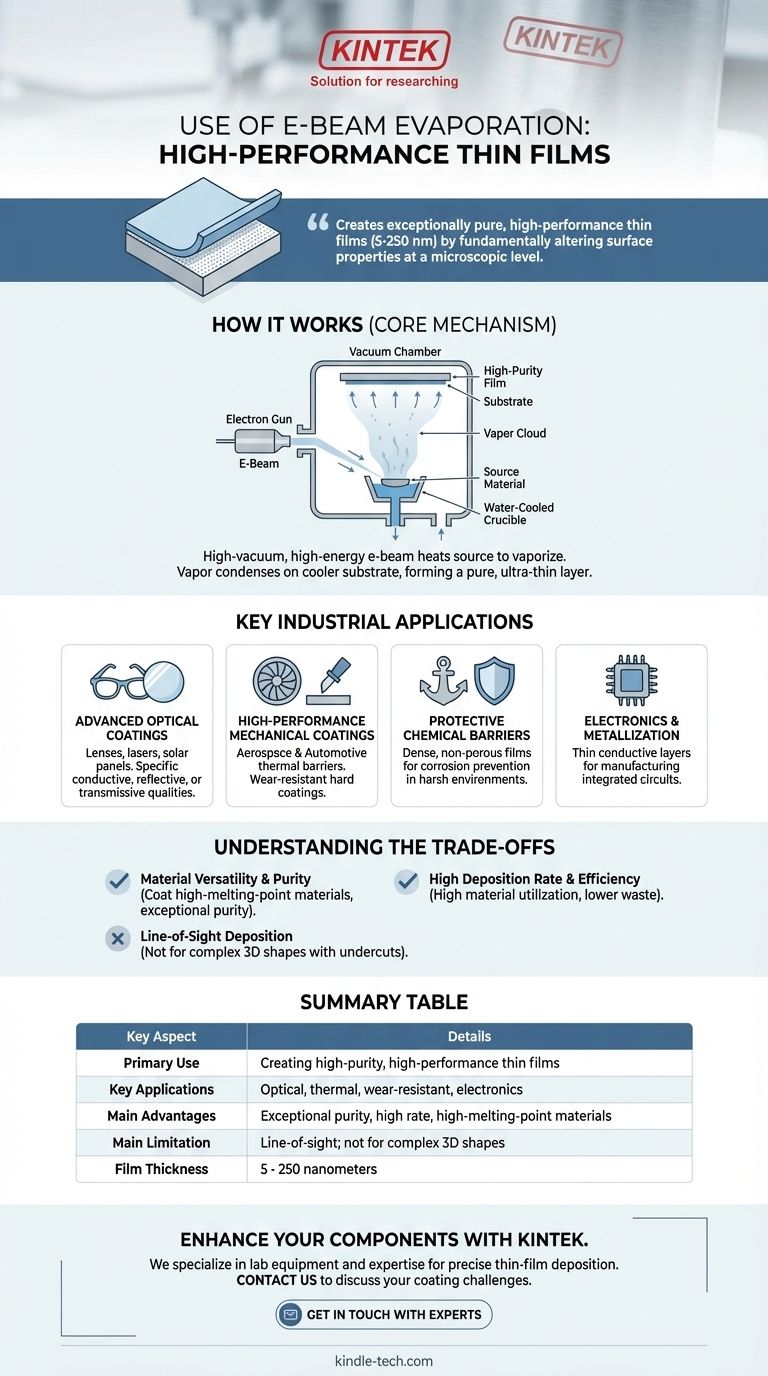

電子ビーム蒸着の仕組み

コアメカニズム

このプロセスは高真空チャンバー内で行われます。高エネルギーの電子ビームが、水冷式のるつぼに保持された金属やセラミックなどの原料材料に正確に集束されます。

この強烈で的を絞ったエネルギーにより、原料が加熱され、溶融して蒸発し、蒸気になります。

その後、蒸気は真空を上昇し、上部に配置されたより冷たい基板(コーティングされる物体)上に凝縮し、薄い固体膜を形成します。

結果:高純度膜

この方法により、通常5〜250ナノメートルの厚さの非常に高純度のコーティングが生成されます。電子ビームによる直接加熱により、原料のみが蒸発し、汚染が最小限に抑えられます。

膜が非常に薄いため、基板の表面特性を向上させながら、精密部品にとって重要な寸法精度全体には影響を与えません。

主要な産業用途

高度な光学コーティング

電子ビーム蒸着は、光学薄膜を製造するための主要な技術です。ガラスやその他の材料に特定の導電性、反射性、または透過性を与えるために使用されます。

主な用途には、眼鏡やカメラレンズの反射防止コーティング、レーザー光学用の反射膜、建築用ガラスやソーラーパネルのコーティングなどがあります。

高性能機械的コーティング

航空宇宙および自動車産業では、コンポーネントは極端な条件に耐える必要があります。電子ビーム蒸着は、高温に耐える熱障壁コーティングを適用するために使用されます。

また、切削工具やエンジン部品に耐久性のある硬質コーティングを作成し、耐摩耗性と寿命を劇的に向上させるためにも使用されます。

保護化学バリア

過酷な環境にさらされるコンポーネントには、保護層が不可欠です。

電子ビーム蒸着により、化学バリアとして機能する高密度で非多孔質の膜を堆積させることができます。これは、船舶用継手や産業用コンポーネントの腐食防止に使用されます。

エレクトロニクスと金属化

このプロセスは、導電性材料の薄層が基板上に堆積される金属化のために、エレクトロニクス産業でも使用されます。これは、集積回路やその他の電子部品を製造する際の重要なステップです。

トレードオフの理解

利点:材料の多様性と純度

電子ビーム蒸着の最大の強みの1つは、チタンやセラミックなど、融点の非常に高い材料を含む幅広い材料を堆積できることです。最終膜の純度は格別です。

利点:高い成膜速度と効率

他の成膜方法と比較して、電子ビーム蒸着はより高い成膜速度を達成することがよくあります。また、材料利用効率が高く、特に大量生産において廃棄物を削減し、コストを削減します。

制限:直線的な(一方向の)堆積

蒸発した材料は、源から基板まで直線的に移動します。「一方向性」という特性により、平坦な表面のコーティングには優れていますが、アンダーカットや隠れた表面を持つ複雑な三次元形状を均一にコーティングするには適していません。

目標に合わせた適切な選択

- 主な焦点が光学性能の場合: 電子ビームは、レンズ、フィルター、太陽電池に必要な正確な反射特性と透過特性を持つ多層膜を作成するのに理想的です。

- 主な焦点が材料の純度と耐熱性の場合: このプロセスは、汚染が許容されず、熱管理が鍵となる航空宇宙および先端コンポーネントにとって優れた選択肢です。

- 主な焦点が耐摩耗性の硬質コーティングの場合: 電子ビームは、切削工具や機械部品の耐久性のある表面を作成するための非常に効率的な方法を提供し、それらの動作寿命を延ばします。

結局のところ、電子ビーム蒸着は、エンジニアが材料の表面を根本的に向上させ、標準的なコンポーネントを高機能な資産に変えることを可能にします。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| 主な用途 | 高純度、高性能薄膜の作成 |

| 主要な用途 | 光学コーティング、熱障壁、耐摩耗性層、エレクトロニクス金属化 |

| 主な利点 | 卓越した純度、高い成膜速度、高融点材料のコーティング能力 |

| 主な制限 | 一方向プロセス。アンダーカットのある複雑な3D形状には最適ではない |

| 典型的な膜厚 | 5〜250ナノメートル |

高純度薄膜でコンポーネントの性能向上を目指しませんか?

電子ビーム蒸着は、卓越した材料純度、耐熱性、正確な光学性能が要求される用途にとって強力なソリューションです。先端光学機器、耐久性のある航空宇宙コンポーネント、または洗練されたエレクトロニクスを開発しているかどうかにかかわらず、適切なコーティングプロセスが成功の鍵となります。

KINTEKでは、正確な薄膜堆積に必要なラボ機器と専門知識の提供を専門としています。当社のソリューションは、画期的なイノベーションに必要な材料特性の実現を支援します。

お客様固有のコーティングの課題についてご相談いただき、当社のR&Dおよび生産目標をどのようにサポートできるかをご確認いただくために、今すぐお問い合わせください。コンポーネントを高機能な資産に変えましょう。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボ用CVDホウ素ドープダイヤモンド材料

- 真空システム用CF KFフランジ真空電極貫通リードシールアセンブリ

- ラミネート・加熱用真空熱プレス機