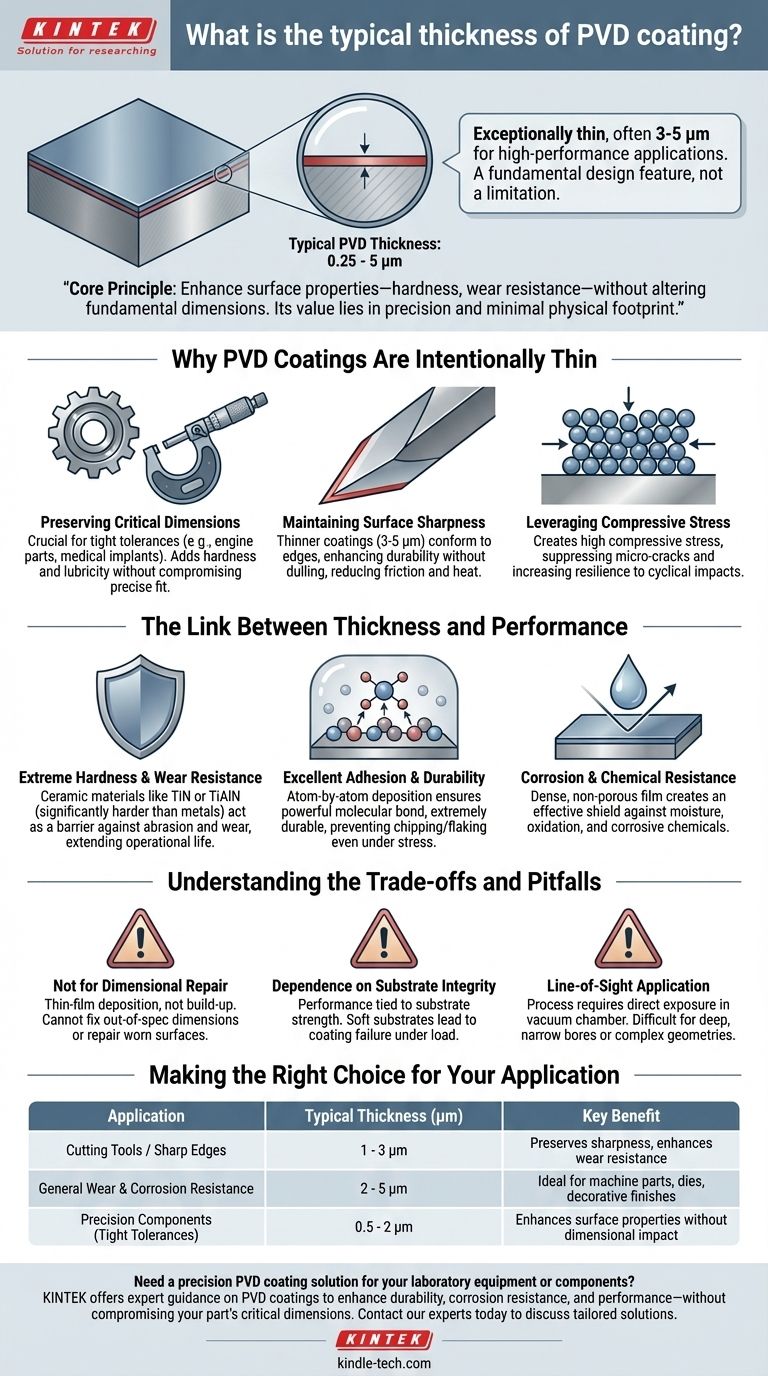

実際には、PVDコーティングの一般的な厚さは非常に薄く、通常0.25〜5ミクロン(µm)の範囲です。切削工具のような多くの高性能アプリケーションでは、コーティングはしばしば3〜5ミクロンに保たれます。この微細な厚さは、制限ではなく、この技術の基本的な設計上の特徴です。

物理蒸着(PVD)の核となる原理は、部品の基本的な寸法、切れ味、または機械的完全性を変えることなく、硬度や耐摩耗性などの表面特性を向上させることです。その価値は、その精度と最小限の物理的フットプリントにあります。

PVDコーティングが意図的に薄い理由

PVDコーティングの微細な厚さは、精密工学で採用される主要な理由の一つです。これにより、部品の元の設計意図を維持しながら、分子レベルでの表面強化が可能になります。

重要な寸法の維持

エンジン部品、医療用インプラント、精密金型など、厳しい公差を持つ部品の場合、寸法のわずかな変化でも故障につながる可能性があります。

わずか数ミクロンのコーティングは、部品の正確な適合性と機能を損なうことなく、極めて高い表面硬度と潤滑性を付与します。

表面の切れ味の維持

参考文献によると、切削工具には薄いコーティングが不可欠です。これは、厚いコーティングが鋭い刃先を丸めてしまい、摩擦と熱を増加させ、切削効率を低下させるためです。

3〜5ミクロンのPVD層は、研磨された刃先に完全に適合するほど薄く、切れ味を鈍らせることなく耐久性を向上させます。これにより、工具寿命が延び、よりきれいな切削が可能になります。

圧縮応力の活用

PVDプロセスは、高い圧縮応力を持つ層を形成します。これは、コーティング分子が密に充填され、互いに効果的に押し合っていることを意味します。

この内部応力は、表面の微細な亀裂の形成と成長を抑制するのに役立ち、フライス加工のようなプロセスで見られる周期的な衝撃に対して部品をより弾力的にします。

厚さと性能の関連性

数ミクロンの厚さであっても、PVDコーティングは部品の機能表面を劇的に変化させます。性能の向上は、堆積される材料とそれが形成する強力な結合の直接的な結果です。

極めて高い硬度と耐摩耗性

PVDコーティングは、窒化チタン(TiN)や窒化チタンアルミニウム(TiAlN)のようなセラミック材料であることが多く、これらはほとんどの金属よりも著しく硬いです。

この薄くて硬い層はバリアとして機能し、下地の基材を摩耗、摩擦、および損耗から保護し、それによって部品の動作寿命を延ばします。

優れた密着性と耐久性

コーティングは真空チャンバー内で、原子ごとに堆積され、基材との強力な分子結合を保証します。

剥がれたり欠けたりする可能性のあるメッキとは異なり、適切に適用されたPVDコーティングは非常に耐久性があり、大きな応力や熱サイクル下でも結合を維持します。比較的低い適用温度(250°C〜750°C)も、基材の熱損傷や歪みを防ぎます。

耐食性と耐薬品性

堆積された膜は高密度で非多孔質であり、湿気、酸化、および多くの腐食性化学物質に対する効果的なシールドを形成します。これは、過酷な環境で使用される部品にとって重要な利点です。

トレードオフと落とし穴の理解

PVDコーティングは非常に効果的ですが、成功したアプリケーションのために理解することが不可欠な特定の制限があります。

寸法修復には不向き

PVDは薄膜堆積プロセスであり、肉盛りプロセスではありません。仕様外の寸法を修正したり、傷を埋めたり、摩耗した表面を修復したりするために使用することはできません。基材はコーティング前に最終的な完成状態である必要があります。

基材の完全性への依存

コーティングの性能は、その下の材料の強度に根本的に結びついています。非常に硬いPVDコーティングを軟らかい基材に適用しても、重い負荷下での故障を防ぐことはできません。

基材が変形すると、薄いセラミックコーティングはひび割れて故障します。基材が基礎的な強度を提供する必要があります。

視線方向の適用

PVDプロセスは視線方向の原理で機能します。これは、表面がコーティングされるために真空チャンバー内のソース材料に直接露出している必要があることを意味します。

深く狭い穴や複雑な内部形状は、均一にコーティングすることが非常に困難または不可能である場合があり、これは設計段階で重要な考慮事項です。

アプリケーションに適した選択

理想的なコーティング厚さは、部品の機能と運用上の要求によって完全に決定されます。

- 切削工具や鋭い刃先が主な焦点の場合: 刃の切れ味を維持しつつ、著しい耐摩耗性を得るために、より薄いコーティング(1〜3 µm)を選択してください。

- 一般的な耐摩耗性と耐食性が主な焦点の場合: 究極の切れ味が主な懸念事項ではない機械部品、金型、装飾仕上げには、標準的な厚さ(2〜5 µm)が通常理想的です。

- 厳しい公差を持つ精密部品が主な焦点の場合: 部品の重要な寸法に影響を与えることなく表面特性を向上させるために、可能な限り最も薄く効果的なコーティング(0.5〜2 µm)を使用してください。

最終的に、PVD技術は、寸法の変化をほとんど伴わずに、計り知れない表面耐久性を付与することで最大の価値を提供します。

要約表:

| 用途 | 一般的な厚さ(µm) | 主な利点 |

|---|---|---|

| 切削工具 / 鋭い刃先 | 1 - 3 µm | 切れ味を維持し、耐摩耗性を向上 |

| 一般的な耐摩耗性および耐食性 | 2 - 5 µm | 機械部品、金型、装飾仕上げに最適 |

| 精密部品(厳しい公差) | 0.5 - 2 µm | 寸法に影響を与えることなく表面特性を向上 |

研究室の機器や部品に精密なPVDコーティングソリューションが必要ですか? KINTEKは、高性能の実験室機器と消耗品を専門とし、部品の重要な寸法を損なうことなく、耐久性、耐食性、性能を向上させるためのPVDコーティングに関する専門的なガイダンスを提供しています。今すぐ当社の専門家にご連絡ください。お客様の実験室の工具や部品の寿命と信頼性を延ばすための、当社のオーダーメイドのPVDソリューションについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラボ用カスタムCVDダイヤモンドコーティング

- ラミネート・加熱用真空熱プレス機

- 真空コールドトラップ直接コールドトラップチラー

- ラボ用等方圧プレス金型