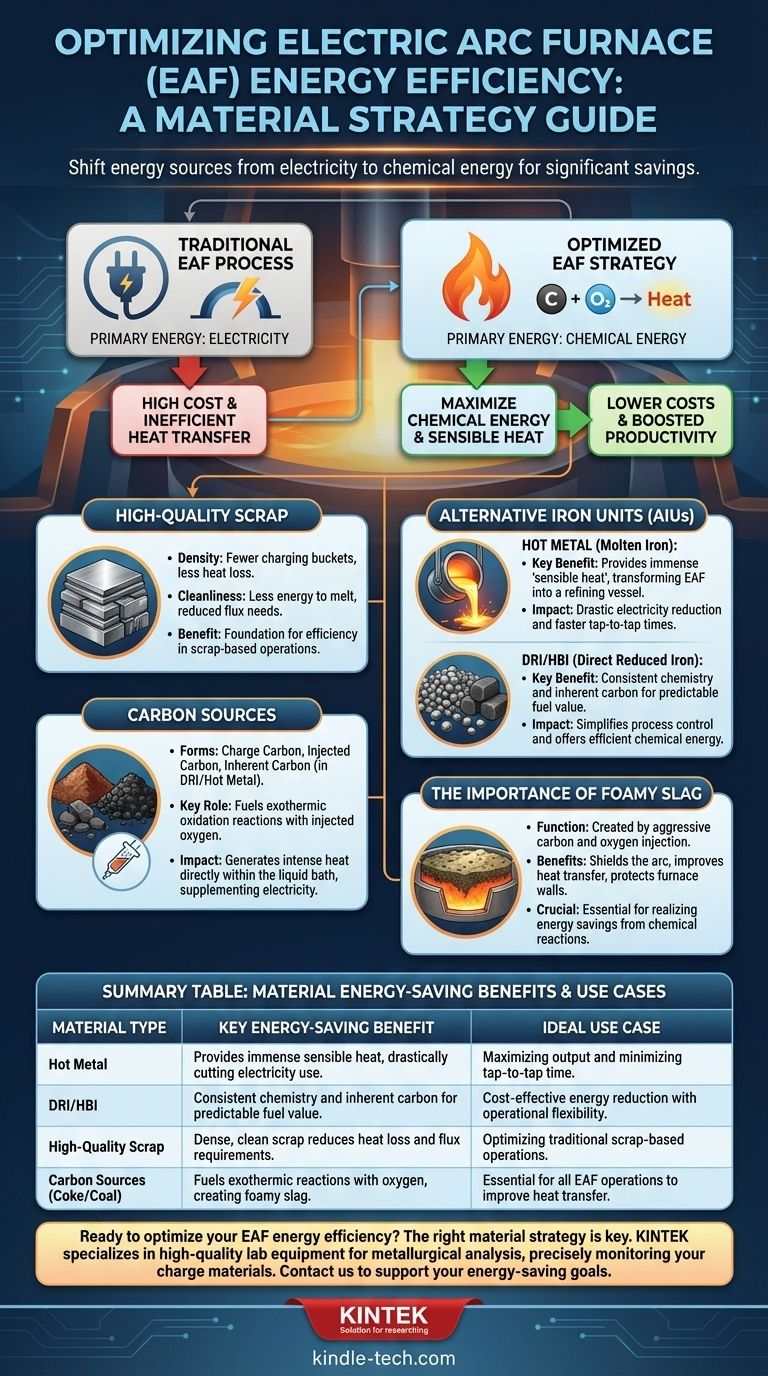

本質的に、アーク炉(EAF)でエネルギーを節約する最も効果的な方法は、単一の材料を使用することではなく、エネルギー源を戦略的に電力からシフトさせることです。これは、炭素などの化学エネルギーを提供する材料や、熱鉄のような高い顕熱を持つ代替鉄源、またはDRIのような燃料価値を持つ材料を最大限に活用することによって達成されます。

EAFの省エネの基本的な戦略は、高価な電気エネルギーを、より効率的で費用対効果の高い化学エネルギーに置き換えることです。装入材料の選択は、この置換を制御するための主要な手段となります。

エネルギーの二重の役割:電気 vs. 化学

材料の選択を理解するためには、まず最新のEAFで機能する2種類のエネルギーを理解する必要があります。目標は、それらのバランスを最適化することです。

電気エネルギーの限界

アーク炉の「アーク」は、金属装入物を溶解させる巨大な電流を指します。これは従来の設計における主要なエネルギー源です。

しかし、電力だけに頼ることには欠点があります。それはしばしば製鋼コストの中で最も高価な要素であり、適切なスラグカバーがない場合、アークから鋼液全体への熱伝達は非効率的になる可能性があります。

化学エネルギーの解放

最新のEAFは、炉内での発熱反応(熱を放出する反応)から得られる化学エネルギーによって電気入力を補完します。これが大幅な省エネの鍵となります。

最も重要な反応は炭素の酸化です。装入材料からの炭素(C)と反応させるために酸素(O₂)を吹き込むことにより、液体浴内で直接強烈な熱が発生し、必要な電力入力を大幅に削減します。

エネルギー効率を最大化するための主要材料

材料の選択は、化学エネルギーを活用し、全体の熱効率を向上させる能力に直接影響します。

1. 高品質スクラップ

鋼スクラップの品質が基盤となります。

- 密度: 密度の高い、重いスクラップを使用すると、投入バケットの回数を減らすことができます。これにより、炉蓋が開いている時間が短縮され、熱損失が最小限に抑えられ、生産性が向上します。

- 清浄度: 汚れ、油、非金属を含まない清浄なスクラップは、溶解に必要なエネルギーが少なく、不要なスラグを管理するためのフラックスの必要性が減るため、エネルギーと材料費の両方を節約できます。

2. 代替鉄源(AIU)

AIUはスクラップ以外の鉄源であり、高効率操業に不可欠です。

熱鉄:究極の省エネ材料

液体熱鉄(高炉または他の製錬所からの溶融鉄)を装入することは、単一で最大の省エネの機会を提供します。

この材料はすでに溶融しているため、炉内に莫大な「顕熱」をもたらします。これにより、EAFは溶解装置から精錬容器へと変わり、電力消費とタップ間時間を劇的に削減します。

DRI/HBI:一貫した化学組成と燃料価値

直接還元鉄(DRI)とその圧縮形態であるホットブリケット鉄(HBI)は、優れた省エネ材料です。

これらは既知の、一貫した化学組成を持っており、プロセス制御を簡素化します。重要なことに、これらは酸素吹き込みと組み合わされたときに予測可能で非常に効率的な燃料源として機能する制御された量の炭素を含んでいます。

3. 炭素源

炭素は単なる鋼の元素ではなく、EAFにおける主要な燃料です。これはいくつかの形で導入できます。

- 装入炭素: コークスや石炭としてスクラップ装入物と一緒に添加されます。

- 吹き込み炭素: 酸素と反応させ、フォーミングスラグを生成するために炉内に吹き込まれます。

- 内在炭素: 熱鉄またはDRI/HBIに含まれる炭素。

炭素吹き込みを習得することは、フォーミングスラグを生成するために不可欠です。このスラグはアークを遮蔽し、浴への熱伝達を改善し、炉壁を放射から保護し、これらすべてが省エネに貢献します。

トレードオフと実際的な現実の理解

これらの材料は大幅な省エネをもたらしますが、その使用は実際的および経済的な制約によって支配されます。

コストと入手可能性

高品質で密度の高いスクラップはプレミアム価格になります。熱鉄の使用は、操業中の高炉を持つ統合製鉄所でのみ実現可能です。DRIとHBIには独自の製造コストがあり、世界の市場価格と入手可能性に左右されます。

運転の複雑さ

熱鉄の装入やDRIの連続供給を行うように設計されたEAFは、単純なスクラップ装入炉とは操作的に異なり、より複雑です。これには特殊な設備、ロジスティクス、およびオペレーターのスキルが必要です。

フォーミングスラグの重要性

良好でフォーミングなスラグを維持することなく、化学エネルギーのために炭素と酸素を積極的に使用することは逆効果です。不安定または薄いスラグは、熱伝達の低下、耐火物摩耗の増加、金属収率の低下を招き、潜在的な省エネ効果を相殺します。

目標に応じた正しい選択

最適な材料の組み合わせは、プラントの構成、場所、および戦略的な目的に完全に依存します。

- 主な焦点が生産量の最大化とタップ間時間の最小化である場合: 装入物中の熱鉄の割合を高くすることが比類のない選択肢であり、EAFを高速鋼転炉として効果的に変えます。

- 主な焦点が運用上の柔軟性を持たせた費用対効果の高いエネルギー削減である場合: DRI/HBIと高品質スクラップの組み合わせに、熟練した炭素と酸素の吹き込みを組み合わせることが、最もバランスの取れた広く採用されているアプローチです。

- 主な焦点が従来のスクラップベースの操業の最適化である場合: 密度の高い清浄なスクラップの調達を優先し、フォーミングスラグの実施を習得することが、省エネのための最も重要な道筋です。

結局のところ、EAFでの省エネは、装入材料を単なる金属投入物としてではなく、包括的なエネルギー戦略の主要な構成要素として捉えることによって達成されます。

要約表:

| 材料の種類 | 主な省エネ効果 | 理想的な使用例 |

|---|---|---|

| 熱鉄 | 莫大な顕熱を提供し、電力使用量を劇的に削減 | 生産量の最大化とタップ間時間の最小化 |

| DRI/HBI | 一貫した化学組成と予測可能な燃料価値のための内在炭素 | 運用上の柔軟性を持たせた費用対効果の高いエネルギー削減 |

| 高品質スクラップ | 密度の高い清浄なスクラップが熱損失とフラックス要件を削減 | 従来のスクラップベースの操業の最適化 |

| 炭素源(コークス/石炭) | 酸素との発熱反応を促進し、フォーミングスラグを生成 | 熱伝達を改善するためのすべてのEAF操業に不可欠 |

EAFエネルギー効率の最適化の準備はできていますか? 適切な材料戦略は、コスト削減と生産性向上の鍵です。KINTEKは、冶金分析のための高品質なラボ機器と消耗品を提供することに特化しており、EAF装入材料の正確な監視と制御を支援します。今すぐお問い合わせいただき、当社のソリューションがお客様の省エネ目標をどのようにサポートできるかをご相談ください。当社の専門家にご相談ください、製鋼プロセスを強化しましょう。

ビジュアルガイド

関連製品

- 縦型実験室管状炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 真空誘導溶解スピニングシステム アーク溶解炉

- 実験室マッフル炉 底部昇降式マッフル炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)