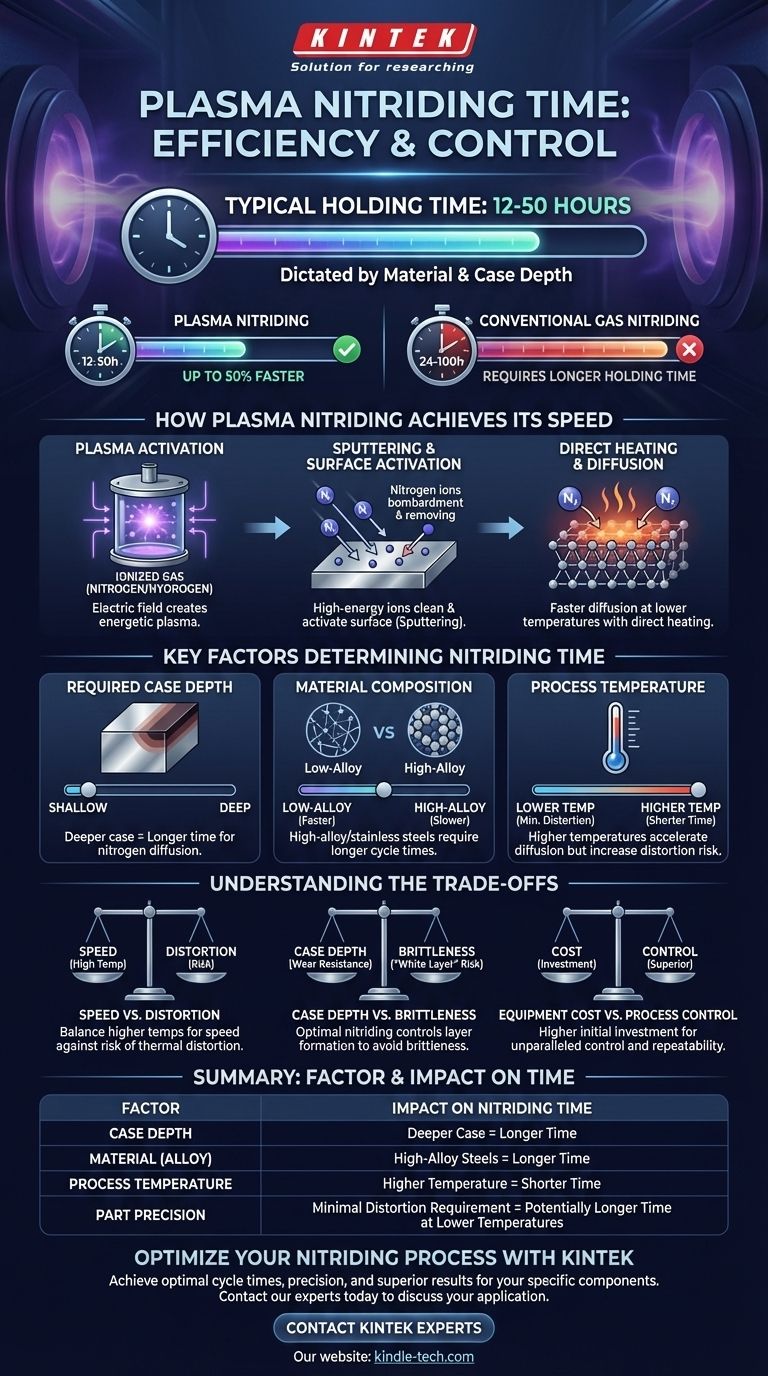

プラズマ窒化における保持時間は、通常12時間から50時間です。この期間は、主に処理される特定の材料と、部品に要求される浸透層の深さによって決まります。主な利点はその効率性にあり、同等の結果を得るために、プラズマ窒化は従来のガス軟窒化と比較して保持時間が約半分で済むことがよくあります。

12〜50時間のサイクル時間は基準となりますが、プラズマ窒化の真の利点は、その効率性と制御性にあります。このプロセスは真空中でイオン化ガスを使用し、材料の表面を直接活性化することで、低温での窒素拡散を促進し、歪みを最小限に抑えながら優れた結果をもたらします。

プラズマ窒化がいかにしてスピードを実現するか

プラズマ窒化の効率性は、従来のガス法やソルトバス法とは根本的に異なる独自の物理的メカニズムに由来します。

プラズマ活性化の役割

プラズマ窒化は真空支援プロセスです。処理される部品がチャンバーに装填され、陰極(負極)を形成し、炉壁が陽極(正極)として機能します。

チャンバーを排気した後、窒素と水素ガスの正確な混合物が導入されます。印加された電場により、このガスがイオン化され、プラズマとして知られる、光を放つエネルギー状態が生成されます。

スパッタリングと表面活性化

プラズマ中の窒素イオンは電場によって加速され、高エネルギーでワークピースの表面に衝突します。この衝突はスパッタリングとして知られ、原子レベルで表面を清掃します。

この洗浄効果は極めて重要です。窒化を妨げたり阻止したりするステンレス鋼上の薄い酸化膜などの不活性層を除去します。この表面活性化により、窒素拡散に対して完全に受け入れやすい表面が生成されます。

直接加熱と拡散

絶え間ないイオンの衝突は、炉全体ではなくワークピースのみを加熱する主要な加熱メカニズムとしても機能します。これは非常にエネルギー効率が高いです。

表面が活性化され加熱されると、窒素原子は容易に材料中に拡散し、硬く耐摩耗性のある窒化層を形成します。活性プラズマ環境は、従来のプロセスと比較してこの拡散速度を大幅に加速させます。

窒化時間を決定する主要因

プラズマ窒化サイクルの特定の期間は固定値ではなく、いくつかの要因に依存する慎重に計算された変数です。

要求される浸透層の深さ

最も重要な要因は、硬化層、すなわち「浸透層」の望ましい深さです。より深い浸透層は、窒素が材料の奥深くまで拡散するのにより多くの時間を必要とします。

材料組成

異なる鋼合金は異なる速度で窒素を吸収します。工具鋼や特定のステンレス鋼などの高合金材料は、単純な低合金鋼と比較して、所望の硬度と深さを達成するために長いサイクル時間を必要とすることがよくあります。

プロセス温度

窒化の速度論は温度によって指数関数的に影響を受けます。温度が高いほど窒素拡散の速度が上がり、プロセス時間が短縮されます。

ただし、プラズマ窒化が非常に低温(350°C程度)で稼働できる能力は、完成部品の歪みを最小限に抑えるための大きな利点です。

トレードオフの理解

適切なパラメータを選択するには、競合する優先順位のバランスを取る必要があります。プラズマ窒化は広いプロセスウィンドウを提供しますが、成功のためにはトレードオフを理解することが不可欠です。

スピード 対 歪み

より高い温度で運転するとサイクル時間は大幅に短縮されます。しかし、これにより熱歪みのリスクが増加し、ギアや金型などの高精度部品にとっては許容できない場合があります。より低い温度を使用すると寸法の安定性は保たれますが、プロセス時間は長くなります。

浸透層の深さ 対 脆性

耐摩耗性のために深い浸透層が望まれることが多いですが、過剰な窒化は「白色層」として知られる脆い表面層の形成につながる可能性があります。プラズマ窒化は、他の方法と比較してこの層の形成と組成に対する優れた制御を提供しますが、管理しなければならない要因です。

設備コスト 対 プロセス制御

プラズマ窒化システムは、従来のガス窒化炉よりも初期投資が大きくなります。その見返りは、比類のない制御性、再現性、および他の方法では処理が困難または不可能なチタンやニッケル合金などの幅広い材料を処理できる能力です。

アプリケーションに最適な選択をする

プラズマ窒化の時間を最適化することは、特定の部品の目的に完全に依存します。

- 主な焦点が低合金鋼の最大スピードである場合: 温度範囲の上限(例:約520°C)で運転することで、ガス法と比較してサイクル時間を大幅に短縮できます。

- 主な焦点が高精度部品の最小限の歪みである場合: プラズマ窒化の低温能力(例:350〜450°C)を利用し、寸法精度を維持するために時間が長くなる可能性があることを受け入れます。

- 主な焦点が高合金鋼またはステンレス鋼の処理である場合: スパッタリング効果により不活性酸化膜が自動的に除去されるため、プラズマ窒化は優れた選択肢であり、他の方法では失敗するであろう均一で高品質な窒化層を保証します。

結局のところ、これらの要因を理解することで、プラズマ窒化を単なるスピードのためだけでなく、その精度と制御性のために活用できるようになります。

要約表:

| 要因 | 窒化時間への影響 |

|---|---|

| 浸透層の深さ | 浸透層が深いほど、時間が長くなる |

| 材料(合金) | 高合金鋼=時間が長くなる |

| プロセス温度 | 温度が高いほど、時間が短くなる |

| 部品精度 | 歪みを最小限に抑える要件=低温で時間が長くなる可能性がある |

スピード、精度、優れた結果のためにプラズマ窒化プロセスを最適化する準備はできていますか?

KINTEKでは、研究所および製造業向けの高度な熱処理ソリューションを専門としています。高合金鋼、歪みを最小限に抑える必要がある精密部品、または特定の浸透層の深さを達成する必要がある場合でも、当社の専門知識と設備が最適なサイクル時間と比類のない品質の達成を支援します。

専門家にご相談ください、お客様の特定のアプリケーションについて議論し、KINTEKがお客様の研究所の能力と効率をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- セラミックファイバーライニング付き真空熱処理炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用高圧管状炉