薄膜作製法とは、基板と呼ばれる表面上に、極めて薄い材料層を堆積させるために使用される、高度に制御されたプロセスです。蒸着(エバポレーション)、スパッタリング、化学気相成長(CVD)などの技術を含むこれらの方法は、エンジニアがバルク材料(塊状材料)が持たない特定の特性を実現するために、原子スケールで材料を層状に構築できるようにします。

薄膜作製を理解することは、単に技術を知ることではなく、原子レベルで材料の特性を正確に制御することです。選択された成膜法は、原材料とそのハイテク用途を結びつける重要な接点であり、膜の耐久性、光学的透明度、または電気伝導性を直接的に決定します。

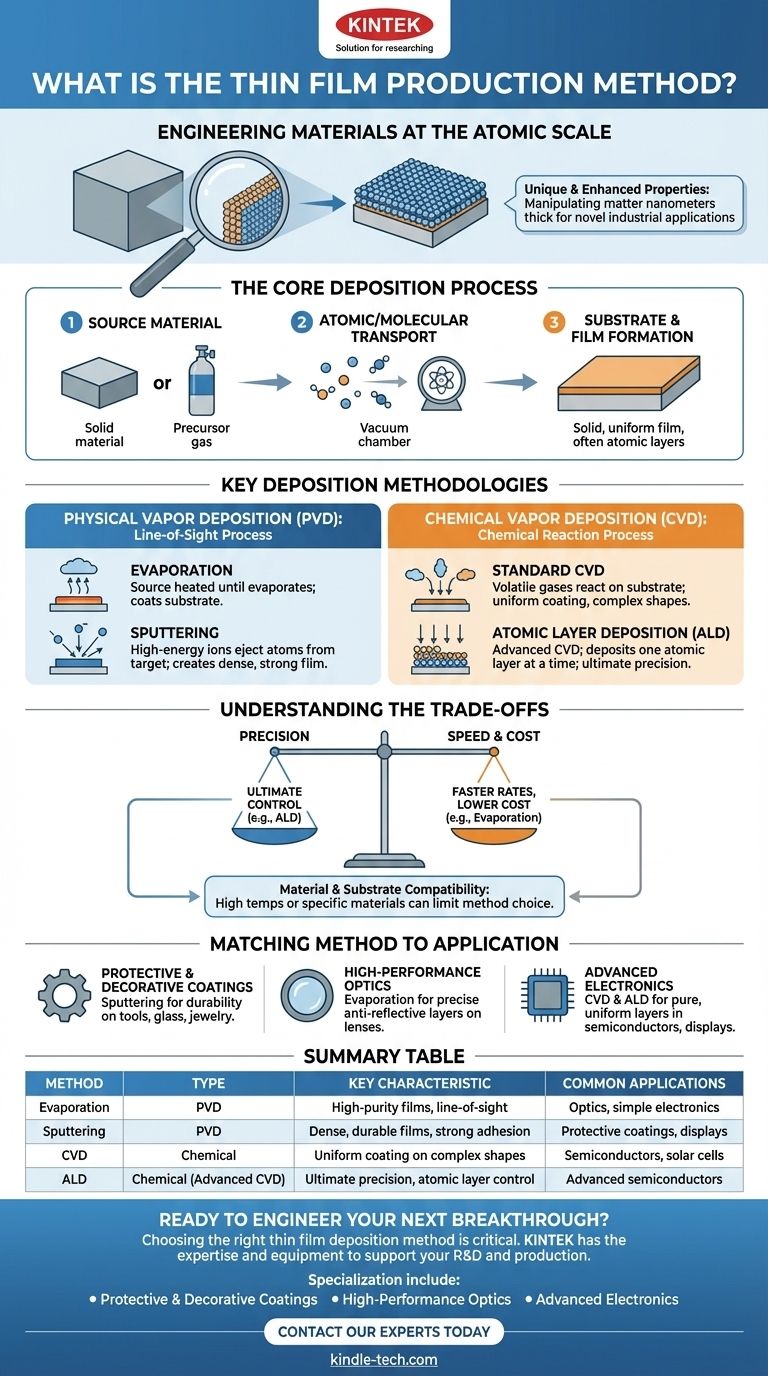

目的:バルク材料から原子層へ

薄膜を作製する根本的な目的は、ユニークで強化された特性を持つ材料を設計することです。これは、物質を微視的なスケールで操作することによって達成されます。

薄膜が重要な理由

材料をバルク状態からナノメートル厚さの膜に縮小すると、その物理的特性は劇的に変化します。これは、表面積体積比の増加と量子効果によるものであり、幅広い産業用途で新しい能力を引き出します。

中心的なプロセス:成膜(Deposition)

ほぼすべての薄膜作製法は共通の原理を共有しています。まず、原料が原子または分子成分に変換されます。次に、これらの粒子が高度に制御された環境(通常は真空チャンバー内)で基板へ輸送され堆積され、固体で均一な膜を形成します。

主要な成膜方法論

選択される具体的な方法は、使用される材料、適用される基板、および最終的な膜に求められる特性に完全に依存します。主なカテゴリは、物理気相成長法(PVD)と化学気相成長法(CVD)です。

物理気相成長法(PVD)

PVDは、固体原料を物理的に蒸気に変換し、それが基板上に凝縮するプロセスです。これは、原子がソースからターゲットへ直接移動する「直線的」なプロセスです。

最も一般的な2つのPVD法は次のとおりです。

- 蒸着(Evaporation): 原料を真空中で加熱し蒸発させ、蒸気が基板をコーティングします。

- スパッタリング(Sputtering): 原料(「ターゲット」)を高エネルギーイオンで衝突させ、表面から原子を物理的に叩き出します。これらの放出された原子が基板上に堆積し、高密度で強固に密着した膜を形成します。

化学気相成長法(CVD)

CVDでは、基板を1つ以上の揮発性前駆体ガスに曝露します。これらのガスが基板表面で反応または分解し、目的の薄膜を生成します。この方法は直線的ではなく、複雑な形状にも均一にコーティングできます。原子層堆積法(ALD)はCVDの高度な形態であり、材料を原子層ごとに堆積させることで、究極の精度を提供します。

トレードオフの理解

単一の成膜法がすべての用途に完璧ということはありません。適切な方法を選択するには、性能、コスト、材料適合性のバランスを取る必要があります。

方法が結果を決定する

使用される技術は恣意的ではなく、膜の最終的な品質を決定します。例えば、スパッタリング膜は蒸着膜よりも高密度で耐久性があることが多く、工具の保護コーティングに最適です。

精度 対 速度とコスト

ALDのような非常に精密な方法は、膜厚に対する制御が比類なく、これは複雑な半導体デバイスにとって極めて重要です。しかし、この精度は、蒸着のようなより高速な方法と比較して、堆積速度が遅く、装置コストが高くなるという代償を伴います。

材料と基板の制限

一部のCVDプロセスで必要とされる高温は、プラスチックのような敏感な基板を損傷させる可能性があります。同様に、特定の材料は効果的に蒸着またはスパッタリングすることが難しいため、エンジニアは化学的および物理的な適合性に基づいて方法を選択せざるを得ません。

用途に合わせた方法の選択

理想的な作製方法は、薄膜に求められる機能によって完全に決定されます。選択は、耐久性、光学的純度、または電気的性能のどれを重視するかによって異なります。

- 保護コーティングまたは装飾コーティングが主な焦点の場合: スパッタリングのような方法は、工具、建築用ガラス、またはジュエリーにおける耐久性と強い密着性から選ばれることがよくあります。

- 高性能光学部品が主な焦点の場合: レンズの反射防止層や高反射ミラーの作成には、蒸着法やイオンビームスパッタリング法など、正確な膜厚制御を必要とするプロセスが不可欠です。

- 先端電子機器が主な焦点の場合: CVDやALDのような方法は、半導体、太陽電池、タッチパネルディスプレイに必要な、純粋で均一な複雑な層を作成するために極めて重要です。

成膜の原理を習得することで、原子レベルから材料を設計し、次世代技術の基盤を構築することができます。

概要表:

| 方法 | タイプ | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| 蒸着 (Evaporation) | PVD | 高純度膜、直線的 | 光学部品、単純な電子機器 |

| スパッタリング (Sputtering) | PVD | 高密度で耐久性のある膜、強い密着性 | 保護コーティング、ディスプレイ |

| CVD | 化学的 | 複雑な形状への均一なコーティング | 半導体、太陽電池 |

| ALD | 化学的 (高度なCVD) | 究極の精度、原子層制御 | 先端半導体 |

次のブレークスルーを設計する準備はできましたか?

適切な薄膜成膜法の選択は、製品の性能、耐久性、コストにとって極めて重要です。耐久性のある保護コーティング、高精度の光学層、または複雑な電子膜が必要な場合でも、KINTEKは研究開発および生産をサポートするための専門知識と装置を備えています。

当社は以下のためのラボ装置および消耗品の提供を専門としています:

- 保護・装飾コーティング: 優れた硬度と密着性を実現します。

- 高性能光学部品: 正確な反射防止層または反射層を作成します。

- 先端電子機器: 半導体やディスプレイに必要な純粋で均一な膜を開発します。

お客様固有の材料および基板要件についてご相談ください。今すぐ専門家にご連絡いただき、お客様の用途に最適な薄膜ソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機