本質的に、熱蒸着は物理的気相成長(PVD)法の一種であり、強力な熱を使用して真空中で固体材料を気体に変換します。この蒸気が移動し、基板として知られるより冷たい表面上に凝縮して、極めて薄く均一な膜を形成します。これは、ナノスケールで高性能コーティングを作成するための最も基本的な技術の1つです。

多くの先端技術における中心的な課題は、ある材料の完全に均一で超薄い層を別の材料上に適用することです。熱蒸着は、熱を利用して真空中でソース材料を「沸騰」させることにより、その原子が妨げられることなく移動し、ターゲット表面上に本来のままの膜として再固化させることで、この問題を解決します。

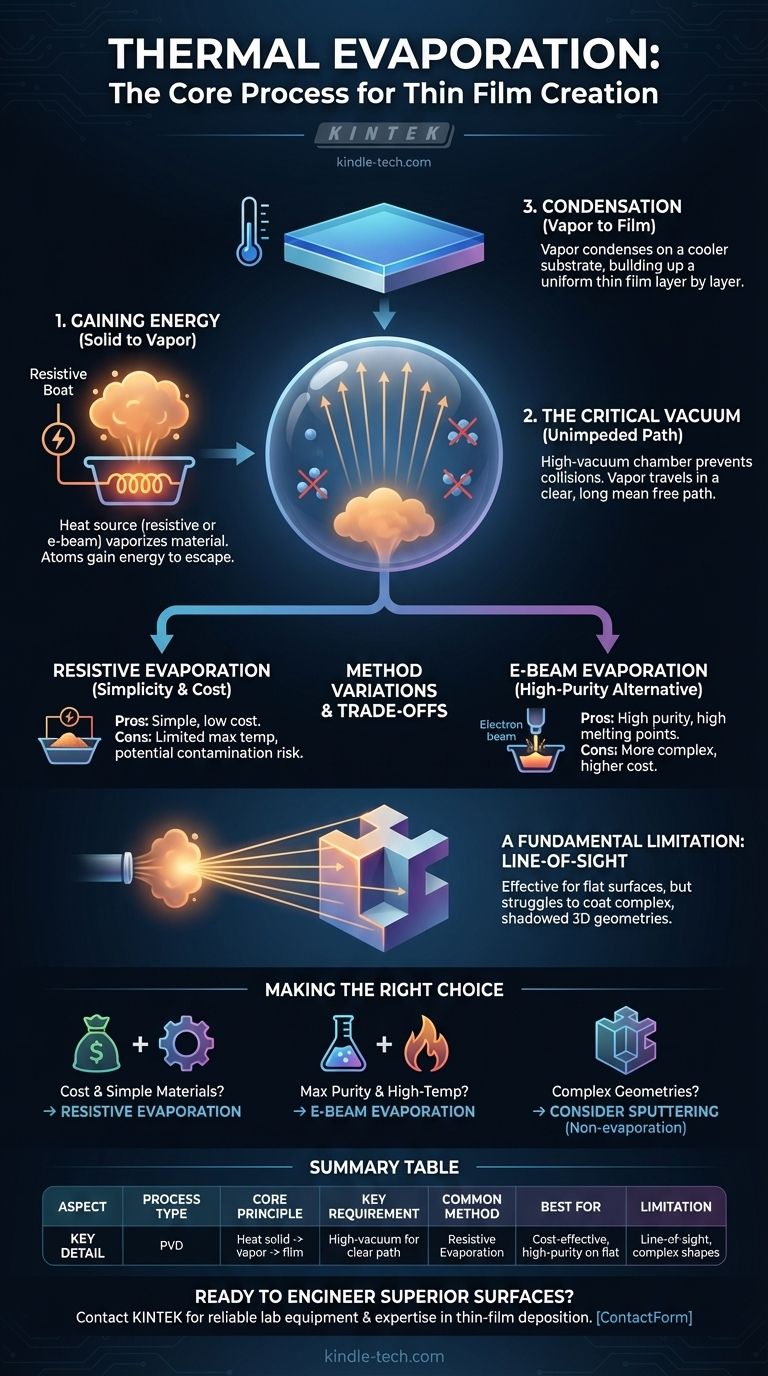

核心原理:固体から蒸気へ、そして膜へ

プロセス全体は、特殊な環境下で精密に制御される、物理的状態変化の単純なシーケンスによって支配されています。

脱出するためのエネルギーの獲得

その核心において、蒸着は材料の原子が固体または液体の状態に結合している力を克服するのに十分な熱エネルギーを得たときに発生します。熱蒸着では、このエネルギーは意図的に熱源によって供給されます。

ソース材料が加熱されると、昇華または蒸発を開始し、個々の原子または分子の雲を放出するまで、その蒸気圧が増加します。

真空の重要な役割

このプロセスは高真空チャンバー内で発生しなければなりません。真空は些細な詳細ではなく、成功に不可欠です。

ほとんどの空気やその他のガス分子を取り除くことにより、真空は気化された材料が移動するための明確な経路を作り出します。この長い「平均自由行程」は、コーティング原子が空気粒子と衝突するのを防ぎます。衝突すると、原子は散乱され、最終的な膜に不純物が混入する原因となります。

基板上での凝縮

気化された原子は、ソースから、その上または近くに配置されたより冷たい基板へ、直線の視線経路で移動します。より冷たい表面との接触により、原子は急速にエネルギーを失い、再び固体状態に凝縮します。

この制御された凝縮が層ごとに積み重なり、基板表面上に薄く、固体で、高純度の膜を形成します。

抵抗加熱蒸着システムの構成

熱蒸着の最も一般的な形態は抵抗加熱蒸着です。これは、電気抵抗によって熱を発生させる方法にちなんで名付けられています。

熱源:ボート(ボートヒーター)

加熱要素は通常、タングステンなどの耐火性金属で作られた小さな容器であり、しばしばくぼみのある「ボート」の形やバスケット状のコイルの形をしています。蒸着させる材料はこのボートの中に置かれます。

ボートに大電流が流されます。電気抵抗により、ボートは急速に(しばしば数千度に)加熱され、その熱エネルギーが直接ソース材料に伝達されます。

ソース材料:コーティングの基礎

これは、薄膜として堆積させたい固体(多くはペレットまたはワイヤーの形状)です。材料の選択は、電気伝導性、光学的反射率、または硬度など、最終的なコーティングの望ましい特性に完全に依存します。

基板:堆積ターゲット

基板はコーティングされる物体または材料です。これは、マイクロチップ用のシリコンウェハ、反射防止コーティング用のガラスレンズ、または医療用インプラントである可能性があります。これは、ソースからの蒸気の流れを遮るように戦略的に配置されます。

トレードオフとバリエーションの理解

抵抗加熱蒸着は効果的ですが、唯一の方法ではなく、特定の制限があります。これらを理解することは、適切なプロセス決定を下すための鍵となります。

抵抗加熱蒸着:シンプルさとコスト

抵抗加熱蒸着の主な利点は、そのシンプルさと比較的低コストです。装置は他のPVD法よりも複雑ではないため、幅広い研究および製造アプリケーションで利用可能です。

しかし、主な欠点は、蒸発温度が非常に高い材料には適していないことです。また、ボート材料自体がわずかに蒸発し、膜を汚染する小さなリスクもあります。

電子ビーム蒸着:高純度の代替手段

より要求の厳しいアプリケーションには、電子ビーム(e-beam)蒸着が使用されます。このプロセスでは、高エネルギーの電子ビームがソース材料に照射され、強烈で局所的な熱を発生させます。

この方法は、極めて高い融点を持つ材料を蒸発させることができ、熱源(電子ビーム)が材料と物理的に接触しないため、優れた純度の膜を生成します。

視線(Line-of-Sight)の制限

すべての熱蒸着法の根本的な制約は、それらが視線プロセスであるということです。蒸気はソースから基板へ直線的に移動します。

これは、平らな表面のコーティングには優れていますが、アンダーカットや隠れた表面を持つ複雑な三次元形状を均一にコーティングするのには苦労することを意味します。

目標に合わせた適切な選択

適切な成膜技術の選択は、純度、材料の選択、およびコンポーネントの幾何学的形状に関する特定の目標に依存します。

- コスト効率の高いコーティングと単純な材料が主な焦点の場合: 標準的な抵抗加熱蒸着が最も直接的で経済的な選択肢です。

- 最高の純度を達成すること、または高温材料をコーティングすることが主な焦点の場合: 電子ビーム蒸着は、優れた性能と清浄度を提供します。

- 複雑な3D形状の均一なコーティングが主な焦点の場合: 視線制限を持たないスパッタリングなどの非蒸着技術を調査する必要があります。

これらの基本原理を理解することにより、材料表面を意図的に設計し、特性が精密に調整されたコンポーネントを作成することができます。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセスタイプ | 物理的気相成長(PVD) |

| 核心原理 | 固体ソース材料を加熱して蒸気を発生させ、基板上で凝縮させる |

| 主要な要件 | 明確で妨げられない経路のための高真空環境 |

| 一般的な方法 | 抵抗加熱蒸着(加熱された金属ボートを使用) |

| 最適用途 | 平坦な表面へのコスト効率が高く、高純度のコーティング |

| 制限 | 視線プロセス。複雑な3D形状には対応が困難 |

優れた表面の設計にご興味がありますか?

プロジェクトの成功には、適切な成膜技術の選択が不可欠です。抵抗加熱蒸着のコスト効率が必要な場合でも、電子ビームシステムの高純度機能が必要な場合でも、KINTEKは貴社の研究室の特定のニーズを満たすための専門知識と装置を備えています。

私たちは、薄膜成膜のための信頼性の高い実験装置と消耗品の提供を専門とし、特性が精密に調整されたコンポーネントの作成を支援します。

今すぐ専門家にご連絡いただき、お客様のアプリケーションについてご相談の上、貴社の研究室に最適な熱蒸着ソリューションを見つけてください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート