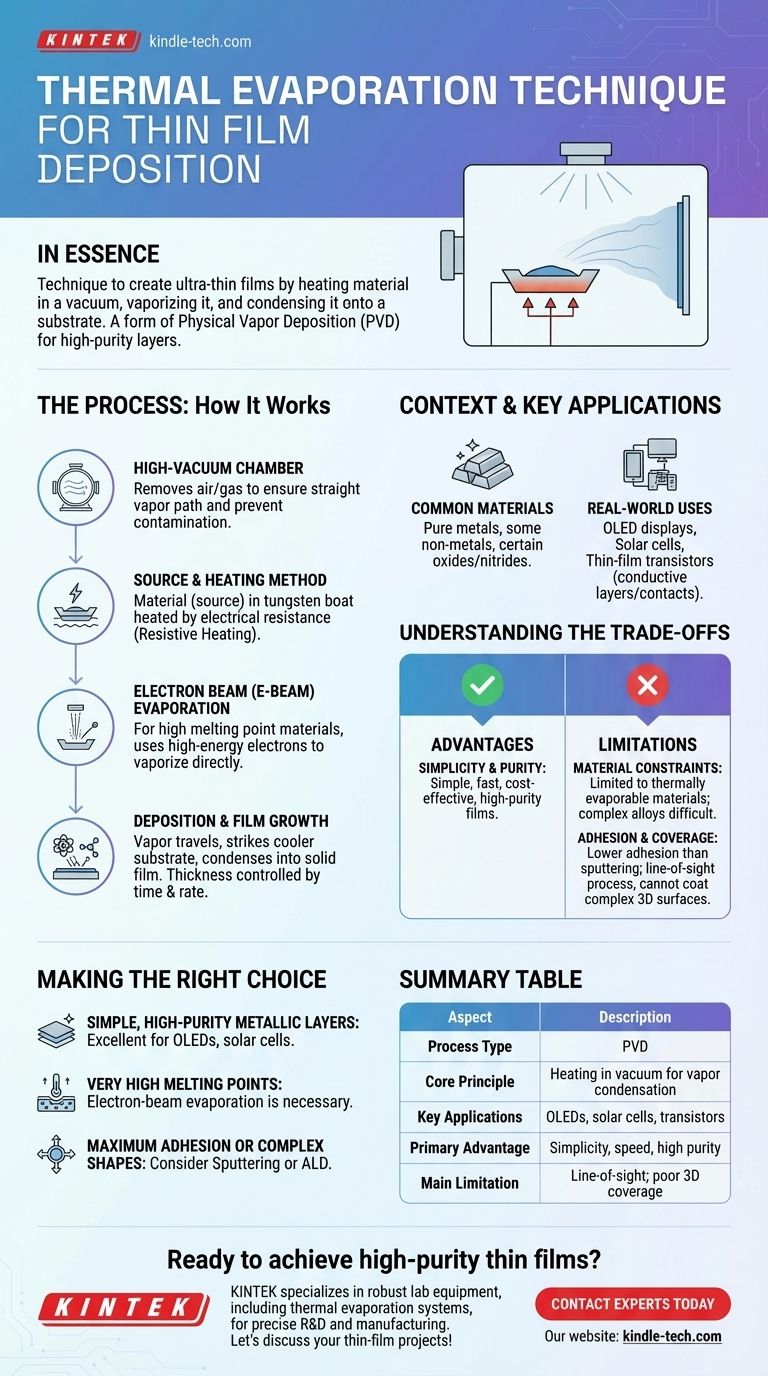

本質的に、熱蒸着は、真空中で材料を加熱して蒸気にするまで、超薄膜を作成するために使用される技術です。この蒸気は移動し、より低温の表面(基板として知られています)に凝縮し、均一な固体コーティングを形成します。これは、物理蒸着(PVD)のシンプルで広く使用されている形態であり、そのシンプルさと高純度層を堆積させる能力が高く評価されています。

その核心において、熱蒸着は、ターゲットをコーティングできるように、真空中でソース材料を「沸騰させる」プロセスです。その有効性は、この直接的で物理的な転送から生まれますが、この同じシンプルさが、作成できる材料と構造の種類に特定の制限をもたらします。

熱蒸着の仕組み:プロセス

熱蒸着は、制御された環境内で実行されるいくつかの基本的なステップに依存する、見通し線堆積プロセスです。

真空の重要な役割

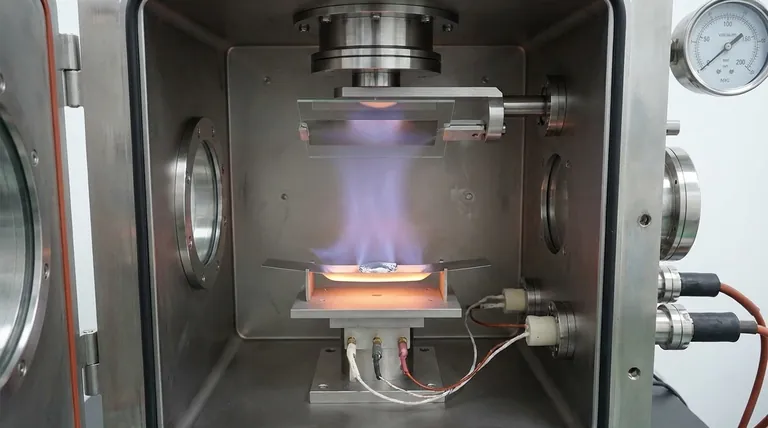

まず、ソース材料と基板は高真空チャンバー内に配置されます。この真空は、空気やその他のガス粒子を除去するため不可欠です。

真空がないと、蒸発した材料原子が空気分子と衝突し、基板に直線的で予測可能な経路で到達するのを妨げ、最終的な膜を汚染する可能性があります。

ソースと加熱方法

堆積される材料(ソースとして知られています)は、しばしば「ボート」または「るつぼ」と呼ばれる容器に入れられます。このボートは、タングステンなど、非常に高い融点を持つ材料で作られています。

次に、電流がボートに流され、電気抵抗により加熱されます。これは抵抗加熱として知られています。熱はソース材料に伝わり、溶融してから蒸発し、原子または分子の蒸気を放出します。

代替案:電子ビーム蒸着

非常に高い融点を持つ材料の場合、電子ビーム(e-beam)蒸着と呼ばれる代替方法が使用されます。加熱されたボートの代わりに、高エネルギーの電子ビームがソース材料に直接向けられ、それを蒸発するまで加熱します。

堆積と膜成長

蒸発した原子は真空チャンバー内を移動し、より低温の基板に衝突します。衝突すると、それらは熱エネルギーを失い、固体に戻って凝縮し、表面に付着します。

時間が経つにつれて、これらの凝縮した原子が蓄積し、連続した薄膜を形成します。この膜の厚さは、堆積時間と蒸発速度を管理することによって制御されます。

背景と主要な応用

熱蒸着は、物理蒸着(PVD)のサブカテゴリーであり、化学蒸着(CVD)で使用される化学反応とは対照的に、純粋に物理的な手段によって膜を堆積させる技術のクラスです。

一般的な材料

この技術は、分解することなくきれいに蒸発する純粋な材料の堆積に優れています。これには、多くの純粋な金属と一部の非金属が含まれます。また、酸化物や窒化物などの特定の分子化合物にも使用できます。

実際の用途

高品質の導電層を作成する能力があるため、熱蒸着はさまざまな電子デバイスの製造に不可欠です。

主な応用には、OLEDディスプレイ、太陽電池、および薄膜トランジスタにおける金属接点と層の作成が含まれます。

トレードオフの理解

すべてのシナリオに完璧な単一の堆積技術はありません。熱蒸着の強みは、その限界に直接関連しています。

利点:シンプルさと純度

熱蒸着は、比較的シンプルで高速、かつ費用対効果の高い堆積方法です。複雑な化学前駆体に依存しないため、非常に高純度の膜を作成するのに優れています。

限界:材料の制約

このプロセスは、熱的に蒸発させることができる材料に限定されます。複雑な合金は、構成元素の蒸発速度が異なることが多いため、堆積が困難であり、ソース材料と一致しない膜組成になる可能性があります。

限界:密着性と被覆性

熱蒸着によって堆積された膜は、スパッタリングのような高エネルギープロセスからの膜と比較して、基板への密着性が低い傾向があります。さらに、「見通し線」技術であるため、複雑な三次元表面を容易にコーティングすることはできません。なぜなら、見えない領域は「影」としてコーティングされずに残されるからです。

目標に合った適切な選択をする

堆積技術を選択するには、プロセスの能力を目的の成果と一致させる必要があります。

- シンプルで高純度の金属層の作成が主な焦点である場合:熱蒸着は、OLEDや太陽電池の電気接点などの用途に特に優れた、費用対効果の高い選択肢です。

- 非常に高い融点を持つ材料の堆積が主な焦点である場合:この技術のより強力なバリアントである電子ビーム蒸着が不可欠なアプローチです。

- 最大の膜密着性または複雑な形状のコーティングが主な焦点である場合:マグネトロンスパッタリングのような代替PVD方法や、原子層堆積(ALD)のような他の技術を検討する必要があります。

これらの核心原則を理解することで、熱蒸着が薄膜を製造するための最適なツールである時期を自信を持って判断できます。

概要表:

| 側面 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| 核心原理 | 真空中で材料を加熱して蒸気を作り、それが基板に凝縮する。 |

| 主な応用 | OLEDディスプレイ、太陽電池、薄膜トランジスタ。 |

| 主な利点 | シンプルさ、速度、高純度膜を作成する能力。 |

| 主な限界 | 見通し線プロセス。複雑な3D表面を容易にコーティングできない。 |

研究または生産のために高純度薄膜を実現する準備はできていますか?

KINTEKは、熱蒸着システムを含む堅牢で信頼性の高いラボ機器を提供し、研究室やメーカーの精密な要求に応えることを専門としています。次世代OLEDディスプレイを開発している場合でも、高度な太陽電池を開発している場合でも、当社の専門知識は最適な堆積結果を得るための適切なツールを保証します。

薄膜プロジェクトをどのようにサポートできるか話し合いましょう。今すぐ専門家にお問い合わせください。お客様の用途に最適なソリューションを見つけます!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 有機物用蒸発皿

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート