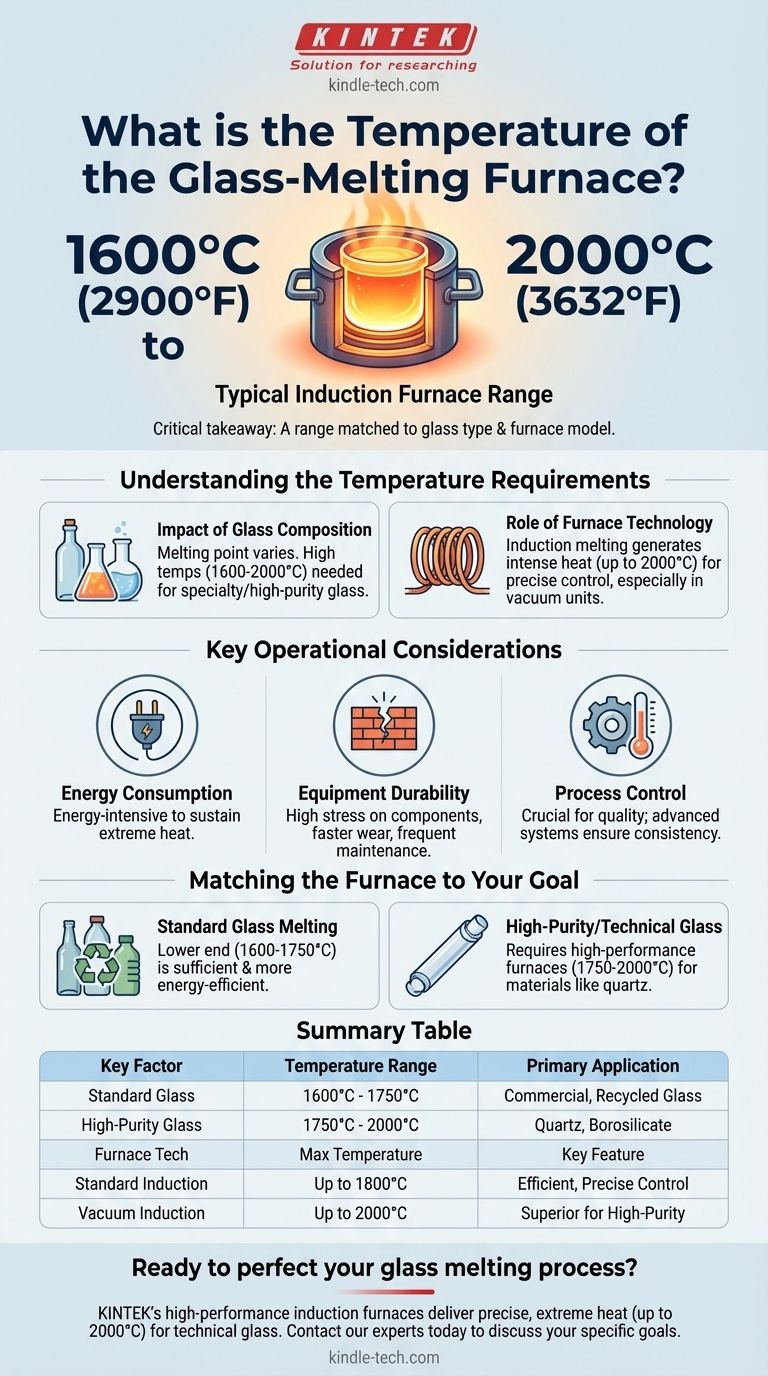

ガラス溶解用途では、誘導炉は極めて高い温度で稼働し、典型的な最高温度は1600℃(2900°F)から2000℃(3632°F)の範囲にあります。この範囲内で必要とされる特定の温度は、溶解するガラスの種類や、標準炉か真空補助炉かといった炉の特定のモデルによって決まります。

重要な点は単一の温度ではなく、温度の範囲です。炉の能力は、ガラス組成の特定の融点と一致させる必要があり、高度な誘導炉は特殊材料に必要な高温を提供します。

温度要件の理解

ガラス炉内の温度は任意ではありません。これは、溶解される材料の化学組成と、採用される加熱技術の能力に直接依存する、注意深く制御されたパラメーターです。

ガラス組成の影響

異なる種類のガラスは、融点が大きく異なります。材料が均一で加工可能な液体(溶融ガラス)になることを保証するためには、炉はその融点を超える能力が必要です。

誘導炉について言及されている1600℃から2000℃という高温は、高純度要件や優れた耐熱性を持つ特殊ガラスの溶解にしばしば必要とされます。

炉技術の役割

提供された参照情報は、特に誘導溶解炉に焦点を当てています。この技術は電磁誘導を利用して、金属製のるつぼ内、または場合によっては導電性のガラスバッチ自体に直接高熱を発生させます。

この方法は非常に効率的であり、正確な温度制御を可能にするため、特に真空誘導炉のような特殊な構成では、2000℃という上限温度に到達することが可能です。

主要な運転上の考慮事項

そのような高温を達成し維持するには、あらゆる産業的または製造プロセスで理解することが不可欠な、重大なトレードオフが伴います。

エネルギー消費

1600℃から2000℃の温度に到達することは、エネルギーを大量に消費するプロセスです。そのような炉を運転する際の主な運用コストは、これらの極端な熱条件を維持するために必要な電力であることがよくあります。

機器の耐久性

激しい熱は炉の構成要素、特に溶融材料を保持する耐火ライニングに多大なストレスを与えます。より高い運転温度は摩耗を早め、より頻繁なメンテナンスと交換を必要とします。

プロセス制御

安定した温度を維持することは、ガラスの品質にとって極めて重要です。変動は最終製品の欠陥につながる可能性があります。2000℃に到達できる高性能炉は、一貫性を確保するために洗練された制御システムに依存しています。

目標に合わせた炉の選択

適切な炉の温度能力を選択することは、最終的な目標に完全に依存します。

- 標準的なリサイクルガラスまたは商業用ガラスの溶解が主な焦点である場合: 高温スペクトルの下限付近の炉で通常十分であり、よりエネルギー効率が高くなります。

- 技術ガラスまたは高純度ガラス(例:石英ガラスやホウケイ酸ガラス)の製造が主な焦点である場合: 1600℃から2000℃の範囲の温度に到達し維持するように特別に定格された高性能炉が必要になります。

結局のところ、適切な炉の選択とは、機器の熱能力とプロジェクトの正確な材料科学を一致させることです。

要約表:

| 主要因 | 温度範囲 | 主な用途 |

|---|---|---|

| 標準ガラス溶解 | 1600℃ - 1750℃ | 商業用、リサイクルガラス |

| 高純度/技術ガラス | 1750℃ - 2000℃ | 石英、ホウケイ酸ガラス、特殊ガラス |

| 炉技術 | 最高温度 | 主な特徴 |

| 標準誘導炉 | 最大1800℃ | 効率的、正確な制御 |

| 真空誘導炉 | 最大2000℃ | 高純度材料に最適 |

ガラス溶解プロセスを完璧にする準備はできましたか?

KINTEKの高性能誘導炉は、技術ガラスおよび高純度ガラス製造に必要とされる正確で極端な熱(最大2000℃)を提供するように設計されています。当社のソリューションは、最も要求の厳しい用途に対して、優れた温度制御、エネルギー効率、および耐久性を提供します。

当社の専門家にご相談ください。お客様固有のガラス組成と生産目標に最適な炉のマッチングについてご相談に応じます。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 実験室用1800℃マッフル炉