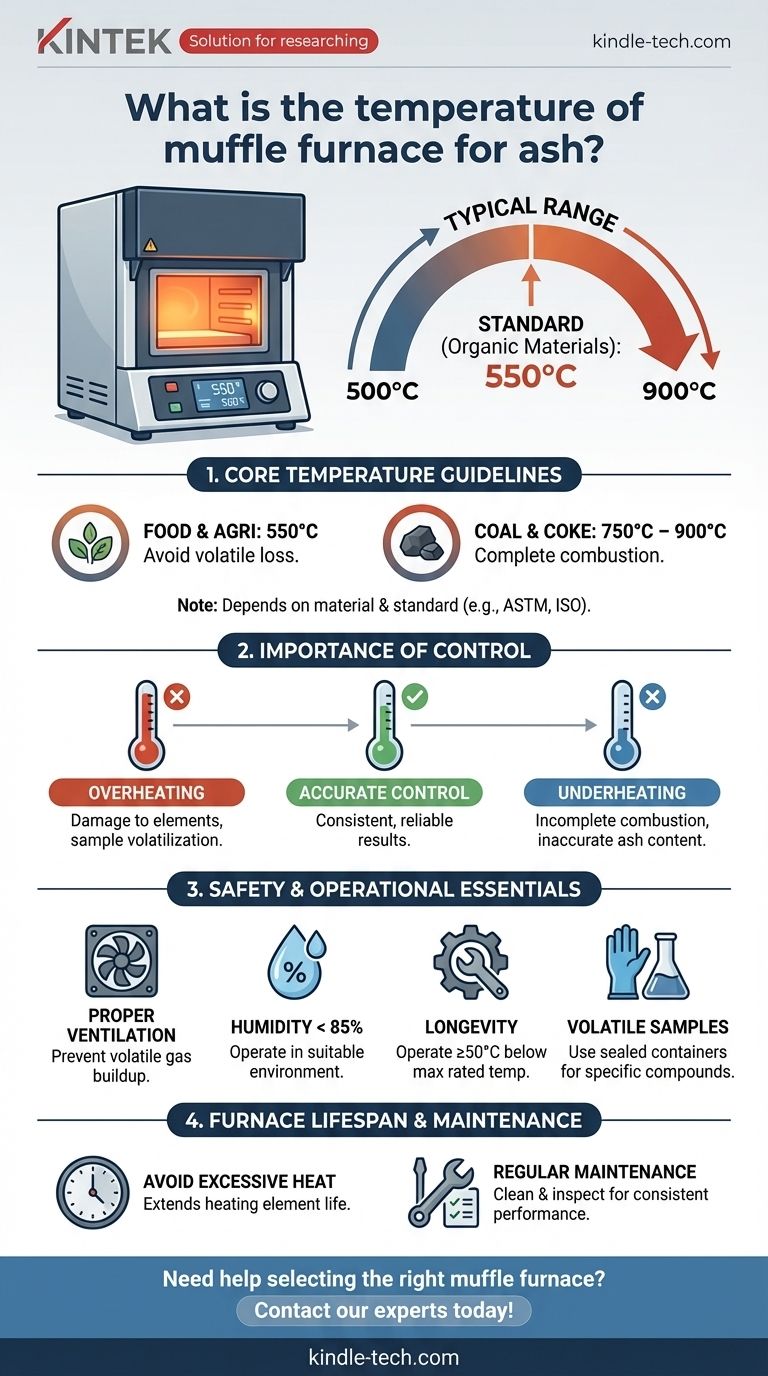

灰分測定用マッフル炉の温度は、通常、試験対象の特定の材料および従う標準方法によって、500°Cから900°Cの間で変動します。ほとんどの有機材料の場合、完全な燃焼と正確な灰分測定を確実にするために、約550°Cの温度が一般的に使用されます。炉は指定された温度範囲内で操作されなければならず、揮発性ガスを処理し、発熱体への損傷を防ぐために適切な換気と安全対策を確保する必要があります。正確な温度設定は、炉の寿命を維持しながら信頼性の高い結果を達成するために不可欠です。

説明される主要なポイント:

-

灰分測定における一般的な動作温度範囲

- マッフル炉は、食品、石炭、その他の有機物質などの材料の灰分測定に一般的に使用されます。

- 灰分測定の標準温度は550°Cであり、この温度は有機物の完全燃焼を確保し、無機残留物(灰)を残します。

- 一部の材料では、材料の組成および従う試験標準に応じて、完全な灰化を達成するために、より高い温度(最大900°C)が必要となる場合があります。

-

温度制御の重要性

- 正確な温度制御は、一貫性のある信頼性の高い結果を得るために不可欠です。

- 過熱は、炉の発熱体を損傷したり、サンプルを揮発させたりして、不正確な測定につながる可能性があります。

- 加熱不足は、不完全な燃焼を引き起こし、未燃焼の有機物質を残して、灰分結果を歪める可能性があります。

-

安全性と操作上の考慮事項

- マッフル炉は、相対湿度が85%を超えず、導電性粉塵、爆発性ガス、または腐食性ガスがない環境で操作する必要があります。

- グリースや有機化合物を含む金属など、揮発性ガスを放出する材料を加熱する場合は、発熱体の腐食を防ぐために密閉容器または適切な換気を使用する必要があります。

- 発熱体の寿命を確保するために、炉は最大定格温度より少なくとも50°C低い温度で操作する必要があります。

-

温度設定と監視

- 炉のコントロールパネルを使用すると、ユーザーは希望の温度を設定し、リアルタイムの温度、入力電流、電圧、および出力電力を監視できます。

- 炉が加熱されるにつれて、リアルタイムの温度表示により、システムが正しく機能し、目標温度に達していることが確認されます。

-

材料固有の温度要件

- 異なる材料は、灰分測定のために特定の温度設定を必要とする場合があります。例えば:

- 石炭およびコークス:炭素質材料の完全燃焼を確実にするために、通常750°Cから900°Cで灰化されます。

- 食品および農産物:揮発性無機化合物の過剰な損失を避けるために、一般的に550°Cで灰化されます。

- 正確な温度要件については、常に該当する試験標準(例:ASTM、ISO)を参照してください。

- 異なる材料は、灰分測定のために特定の温度設定を必要とする場合があります。例えば:

-

炉の寿命とメンテナンス

- 過度に高い温度で炉を操作すると、発熱体の寿命が短くなる可能性があります。

- 清掃や発熱体の検査を含む定期的なメンテナンスは、一貫した性能を確保し、炉の動作寿命を延ばします。

-

環境および換気要件

- 揮発性ガスの蓄積を防ぎ、安全な操作を確保するために、適切な換気が不可欠です。

- 炉は換気の良い場所に設置し、排気ガスは作業スペースから離れた場所に排出する必要があります。

これらのガイドラインに従うことで、ユーザーは正確な灰分測定を確保し、炉の性能を維持し、安全基準を遵守することができます。特定の温度および操作要件については、常に炉のユーザーマニュアルおよび関連する試験標準を参照してください。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| 一般的な温度範囲 | 材料および試験標準に応じて、500°C~900°C。 |

| 標準温度 | ほとんどの有機材料で550°C。 |

| 材料固有の要件 | 石炭/コークス:750°C~900°C;食品/農業:550°C。 |

| 安全上の考慮事項 | 最高温度以下で操作し、換気を確保し、腐食性ガスを避ける。 |

| メンテナンスのヒント | 炉の寿命を延ばすために定期的な清掃と検査。 |

あなたの研究室に最適なマッフル炉の選択でお困りですか? 今すぐ専門家にお問い合わせください!

ビジュアルガイド