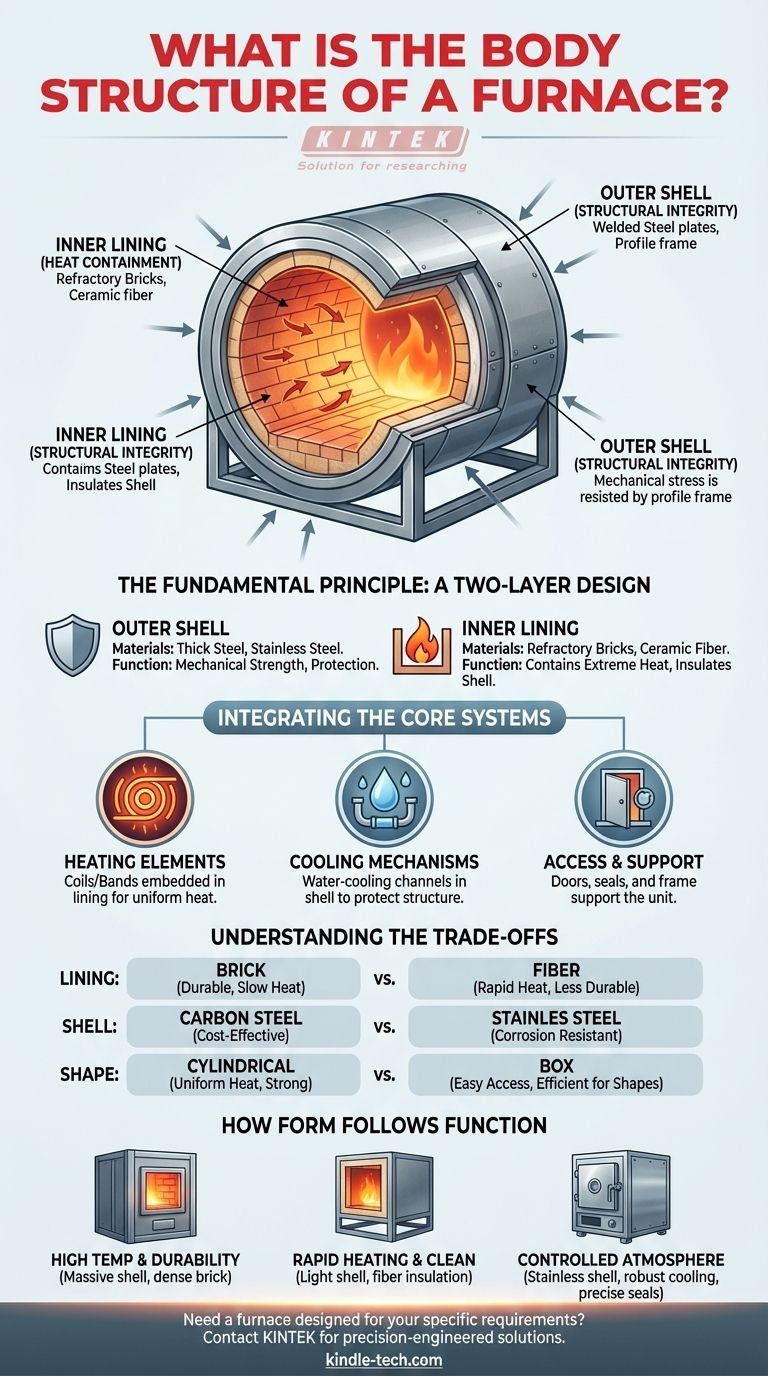

要するに、炉体は封じ込めのために設計された二重層構造をしています。これには、機械的サポートを提供する溶接鋼製の強固で剛性の高い外殻と、極度の熱に耐え、外殻を断熱するための耐火材料で作られた特殊な内張りが含まれます。この層状のアプローチは、ほぼすべての炉の構造の基本原理です。

炉の設計における中心的な課題は、巨大な熱エネルギーを安全に封じ込め、制御することです。その解決策は単一の材料ではなくシステムです。構造的な外殻が耐熱性の内張りを保護し支持し、炉の特定の目的に合わせて加熱、冷却、アクセスのための統合システムが組み込まれています。

基本原理:二層設計

炉体の核となるのは、構造的完全性の提供と極度の温度への耐性という、2つの異なる問題に対処することです。これは、これらの役割を2つの異なる層に割り当てることによって達成されます。

外殻:構造的完全性と保護

外層、すなわちシェル(外殻)は、炉の骨格です。これは、アセンブリ全体を保持するために必要な機械的強度を提供します。

この外殻は通常、厚い鋼板から作られ、多くの場合、鋼製プロファイルフレームに溶接されています。耐食性や真空の清浄度が要求される用途では、ステンレス鋼が選ばれる材料です。

外殻の主な役割は、物理的な応力に抵抗することです。これには、炉自体の重量、装填機構からの力、および内部圧力などが含まれます。内部が最高温度であっても、形状と剛性を維持し、変形しないようにする必要があります。

内張り:極度の熱の封じ込め

外殻の内部には耐火ライニング(内張り)があり、これが加熱室または「ホットゾーン」を形成します。これは、激しい熱に直接さらされる層です。

この内張りは、非常に高い融点と低い熱伝導率を持つように設計された特殊なセラミックである耐火材料で作られています。一般的な例としては、シリカレンガ、マグネサイトブロック、またはアルミナセラミックファイバーなどがあります。

耐火材料は2つの重要な機能を果たします。それは、熱を炉内に封じ込め、外側の鋼製外殻を断熱することで、外殻が過熱して構造強度を失うのを防ぎます。

コアシステムの統合

炉体は単なる受動的な容器ではなく、その構造に重要なコンポーネントが直接統合されたアクティブなシステムです。

加熱室とヒーターエレメント

コイルやバンドなどの発熱体は、通常、耐火ライニングの内部に埋め込まれるか、その周りに巻き付けられます。この配置により、熱が均一に発生し、均一な処理のためにチャンバー全体に分散されます。

不可欠な冷却機構

直感に反するように思えますが、冷却は高温炉体の重要な部分です。水冷チャネルは、鋼製外殻、ドア、およびシールや電極周辺の領域に直接組み込まれることがよくあります。

このアクティブ冷却は、構造部品を保護し、シールの寿命を延ばし、高温の内部と安全な外部との間に鋭い温度勾配を確保するために必要です。

アクセス、シーリング、およびサポート

本体には、ドアや取り外し可能な「ベルジャー」トップなどの必要なアクセスポイントが組み込まれています。真空炉や不活性ガス雰囲気炉の場合、これらの開口部には精密に設計されたシールが施されています。

炉体全体は、真空ポンプ、ガス配管、制御システムもサポートするコンソールやフレーム上に設置され、単一の統合ユニットを形成することがよくあります。

トレードオフの理解

炉体の特定の構造は、意図された用途、温度範囲、および予算に基づいて重要な工学的トレードオフを伴います。

耐火ライニング:レンガ 対 ファイバー

緻密な耐火レンガ(シリカやマグネサイトなど)は、優れた耐久性と耐薬品性を提供し、金属溶解などの重工業プロセスに最適です。しかし、熱容量が大きいため、加熱および冷却に時間がかかります。

セラミックファイバー断熱材は軽量で熱容量が小さいため、非常に急速な加熱・冷却サイクルが可能です。これは実験室や試験炉に最適ですが、一般的にレンガよりも耐久性が劣ります。

外殻材料:炭素鋼 対 ステンレス鋼

標準的な炭素鋼外殻は、ほとんどの空気雰囲気炉にとって強力で費用対効果が高いです。

ステンレス鋼は、耐食性が必要な場合や、清浄な環境を維持するために外殻材料からのアウトガスを最小限に抑える必要がある高真空用途で使用されます。

設計形状:円筒形 対 ボックス型

円筒形の本体(チューブ炉を含む)は、本質的な構造強度を提供し、均一な加熱を促進するため、多くの高圧・高温用途に最適です。

ボックス型または長方形のチャンバーは、アクセスが容易で、大きく平らな、または不格好な形状の部品の処理により効率的です。

炉の設計における機能が形状を決定する方法

炉体の構造は、その役割によって完全に決定されます。その構造を観察することで、その目的を推測できます。

- 最高の温度と耐久性が主な焦点の場合(例:製鋼): 巨大で厚い壁の鋼製外殻と、熱的および機械的応力に耐えるための緻密で重い耐火レンガのライニングが見られると予想されます。

- クリーンな環境での急速な加熱が主な焦点の場合(例:ラボ研究): より軽量な外殻(多くの場合、アクセスが容易なようにヒンジ付き)、セラミックファイバー断熱材、および石英またはアルミナのプロセスチューブが見られます。

- 制御された真空または特殊な雰囲気が主な焦点の場合: 精密に機械加工されたステンレス鋼の本体、堅牢な水冷チャネル、および真空密閉のための複雑なフランジを探してください。

結局のところ、炉体のすべての要素は、極度の熱エネルギーを安全かつ効果的に制御および封じ込めるために設計された意図的な工学的選択です。

要約表:

| コンポーネント | 材料 | 主な機能 |

|---|---|---|

| 外殻 | 溶接鋼(炭素鋼またはステンレス鋼) | 構造的完全性と機械的サポートを提供する |

| 内張り | 耐火材料(レンガ、セラミックファイバー) | 極度の熱に耐え、外殻を断熱する |

| 発熱体 | ライニングに埋め込まれたコイルまたはバンド | 熱を発生させ、均一に分散させる |

| 冷却システム | 外殻内の水冷チャネル | 構造部品とシールを保護する |

特定の熱処理要件に合わせて設計された炉が必要ですか?

KINTEKでは、実験室機器および消耗品の製造を専門としており、研究での急速な加熱から耐久性のある高温の産業用途まで、お客様の用途に合わせて精密に設計された本体を持つ炉を製造しています。当社の専門知識は、最適な性能、安全性、および効率を保証します。

KINTEKのソリューションがお客様のラボの能力をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- プラスチック熱分解で使用される触媒は?廃棄物から高価値燃料を引き出す鍵

- 熱処理プロセスにおける炉冷(Furnace cooling)はどのように行われますか?制御された徐冷に関するガイド

- VC/Cu複合材の焼結において、アルゴンよりも高真空が好まれるのはなぜですか?優れた濡れ性と接合強度を実現

- 真空焼きなましとは?優れた性能を実現する、クリーンで酸化物を含まない金属部品

- 熱処理プロセス中に変化する可能性のある特性は何ですか?硬度、強度などを制御する

- Ti41.5Zr41.5Ni17膜に真空アニーリング炉が提供する条件は何ですか?準結晶安定性の最適化

- インコネル718合金の高精度工業炉の機能は何ですか?強化と微細構造制御

- MOF活性化における真空オーブンまたは真空マニホールドの具体的な機能は何ですか?細孔と金属サイトを解放する