本質的に、スパッタリングは真空成膜プロセスであり、固体材料(「ターゲット」と呼ばれる)から原子が物理的に叩き出され、「基板」として知られる表面上に薄く、高度に制御された膜として堆積されます。これは微視的なサンドブラストのようなもので、砂の代わりにガスの高エネルギーイオンを使用して、供給源材料から粒子を叩き出し、それが目的の物体をコーティングします。

スパッタリングの核となる原理は運動量伝達です。これは化学反応ではなく、高エネルギーイオンが真空中でターゲット材料を爆撃し、原子を叩き出して遊離させ、それらが移動して基板上に正確で均一な膜を構築する物理プロセスです。

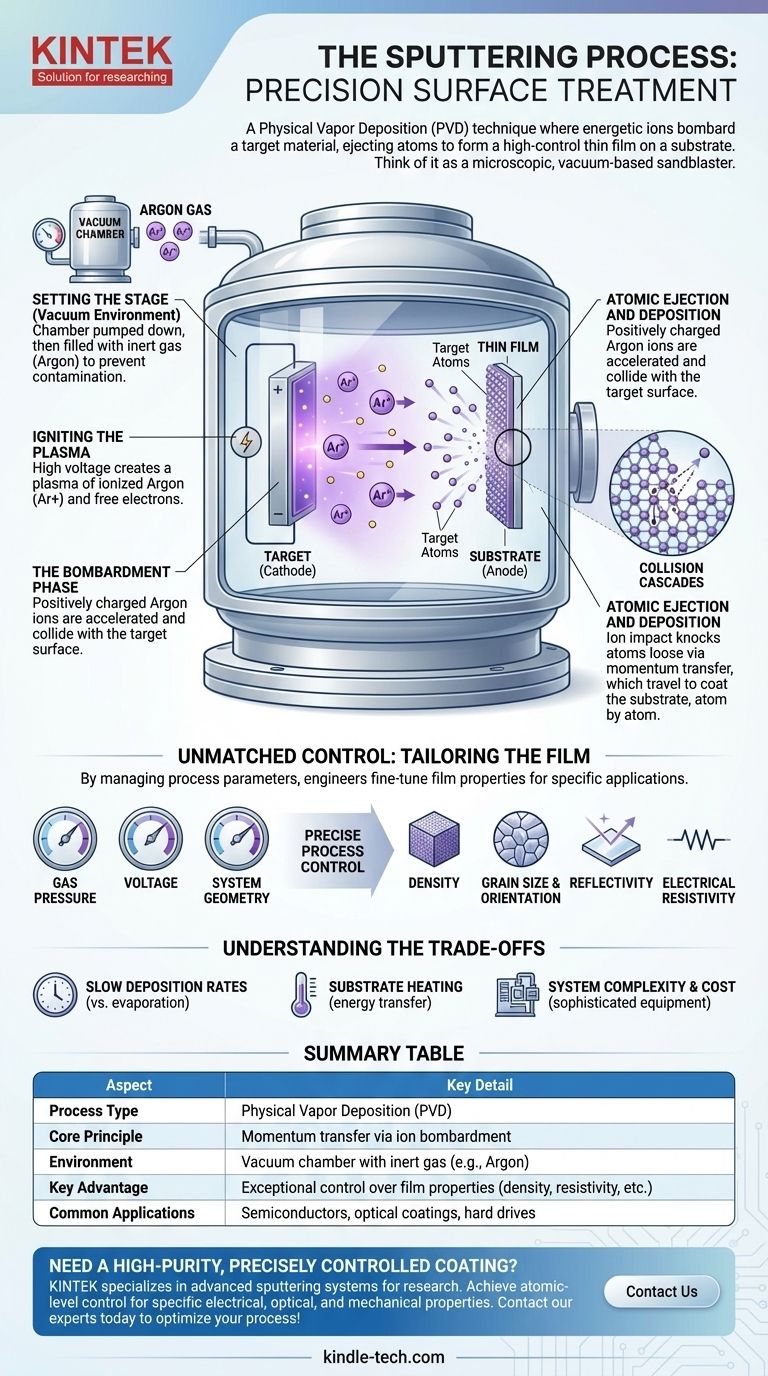

コアメカニズム:プラズマから膜へ

スパッタリングを理解するには、真空チャンバー内で発生する一連のイベントに分解するのが最善です。各ステップは、最終的な高品質のコーティングを実現するために不可欠です。

舞台設定:真空環境

プロセス全体は真空チャンバー内で行われる必要があります。このチャンバーは非常に低い圧力まで排気され、その後、少量の制御された量の不活性ガス(最も一般的にはアルゴン)で再充填されます。

真空は、スパッタされた原子がターゲットから基板へ、膜を汚染する望ましくない空気分子と衝突することなく移動できるようにするために不可欠です。

プラズマの点火

チャンバー内に高電圧が印加され、供給源材料(ターゲット)が負極(カソード)になり、コーティングされる物体(基板)がアノードになります。

この強い電界はアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取ります。これにより、正に帯電したアルゴンイオン(Ar+)と自由電子の混合物である、光るイオン化ガス、すなわちプラズマが生成されます。

爆撃フェーズ

正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって強力に引き付けられ、加速されます。

それらはかなりの運動エネルギーをもってターゲットの表面に衝突します。これがスパッタリングプロセスの中心的な動作です。

原子の放出と堆積

この高エネルギーイオンの爆撃は、原子スケールでのビリヤードのブレイクに似た、ターゲット材料内で一連の「衝突カスケード」を引き起こします。

これらのカスケードが表面に到達すると、ターゲット材料の原子が物理的に叩き出されるか、「スパッタリング」されてチャンバー内に放出されます。これらの放出された原子は真空を通過し、基板上に到達し、原子レベルで徐々に薄膜を構築します。

なぜスパッタリングは比類のない制御を提供するのか

スパッタリングがハイテク用途で広く使用されている理由は、最終的な膜の特性に対して提供される卓越した制御レベルにあります。これは偶然ではなく、関与する物理学の直接的な結果です。

精度の物理学

プロセスの効率と結果は、爆撃するイオンのエネルギー、ガスイオンとターゲット原子の質量、およびターゲット材料自体の表面結合エネルギーなど、いくつかの重要な要因によって決定されます。

ガス圧、電圧、システムジオメトリを正確に管理することにより、エンジニアはスパッタリングプロセスを微調整して、目的の堆積速度と膜品質を実現できます。

最終膜の調整

この制御レベルにより、非常に特定かつ再現性のある特性を持つ膜を作成できます。

エンジニアは、膜の密度、結晶粒サイズ、結晶粒配向、反射率、電気抵抗率を正確に指定できます。これは、半導体ウェーハ、光学レンズ、ハードドライブなどのアイテムを製造するために極めて重要です。

トレードオフの理解

スパッタリングは強力ですが、あらゆるシナリオで完璧な解決策ではありません。その限界を認識することが、効果的に使用するための鍵となります。

潜在的に遅い堆積速度

熱蒸着などの他の方法と比較して、スパッタリングはより遅いプロセスになる可能性があります。これは、大量生産環境におけるスループットに影響を与える可能性があります。

基板の加熱

高エネルギー粒子(イオンや電子を含む)の絶え間ない爆撃は、基板にかなりのエネルギーを伝達し、基板を加熱する可能性があります。これは、特定のプラスチックなどの熱に敏感な基板にとっては問題となる可能性があります。

システムの複雑さとコスト

スパッタリングシステムは洗練された装置です。堅牢な真空チャンバー、高電圧のDCまたはRF電源、および正確なガス流量コントローラーが必要であり、単純なコーティング技術よりも初期投資が高くなります。

目標に合わせた適切な選択

表面処理プロセスの選択は、目的とする結果に完全に依存します。スパッタリングは、精度と純度が要求される用途にとって優れた選択肢です。

- 高純度で高密度の膜が主な焦点である場合: スパッタリングは、材料を溶融させることなく物理的に移動させるため、供給源材料の組成を完全に維持できるため、理想的です。

- 複雑な合金や化合物のコーティングが主な焦点である場合: スパッタリングは、最終膜において元の材料の化学量論(元素比)を維持することに優れています。

- 特定の電気的または光学的特性を持つ膜を作成することが主な焦点である場合: 膜の原子構造に対する微細な制御により、スパッタリングは高度な電子部品や光学部品にとって決定的な選択肢となります。

結局のところ、スパッタリングはコーティングプロセスに対する原子レベルの制御を提供することにより、先進材料の作成を可能にします。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 核となる原理 | イオン爆撃による運動量伝達 |

| 環境 | 不活性ガス(例:アルゴン)を封入した真空チャンバー |

| 主な利点 | 膜特性(密度、抵抗率など)に対する卓越した制御 |

| 一般的な用途 | 半導体、光学コーティング、ハードドライブ |

研究材料に高純度で精密に制御されたコーティングが必要ですか?

KINTEKでは、研究開発向けに設計されたスパッタリングシステムを含む高度なラボ機器を専門としています。当社のソリューションは、特定の電気的、光学的、機械的特性を持つ薄膜を作成するために必要な原子レベルの制御を実現するのに役立ちます。

半導体、光学、または新しい材料に取り組んでいるかどうかにかかわらず、当社の専門知識はプロセスの最適化に役立ちます。当社の専門家に今すぐお問い合わせいただき、お客様固有の表面処理要件についてご相談の上、KINTEKのラボ機器がお客様の結果をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

よくある質問

- 物理気相成長(PVD)と化学気相成長(CVD)の違いは何ですか?最適な薄膜コーティング法を選択する

- スパッタリング成膜の利点は何ですか?優れた密着性、高密度、材料の多様性を実現

- CVD成長プロセスとは?化学気相成長(CVD)のステップバイステップガイド

- ラボグロウンダイヤモンドのCVD法とは?ガスから宝石を育てる

- CVDの成膜速度はどのくらいですか?薄膜コーティングにおける速度と品質のガイド

- 化学気相成長法(CVD)の利点と欠点は何ですか?高性能コーティングのためのガイド

- CVD法の主な特徴と利点は何ですか?複雑な形状に対する精密コーティング

- 産業用CVDリアクターが提供する特定の環境条件は何ですか?コーティング均一性のマスター