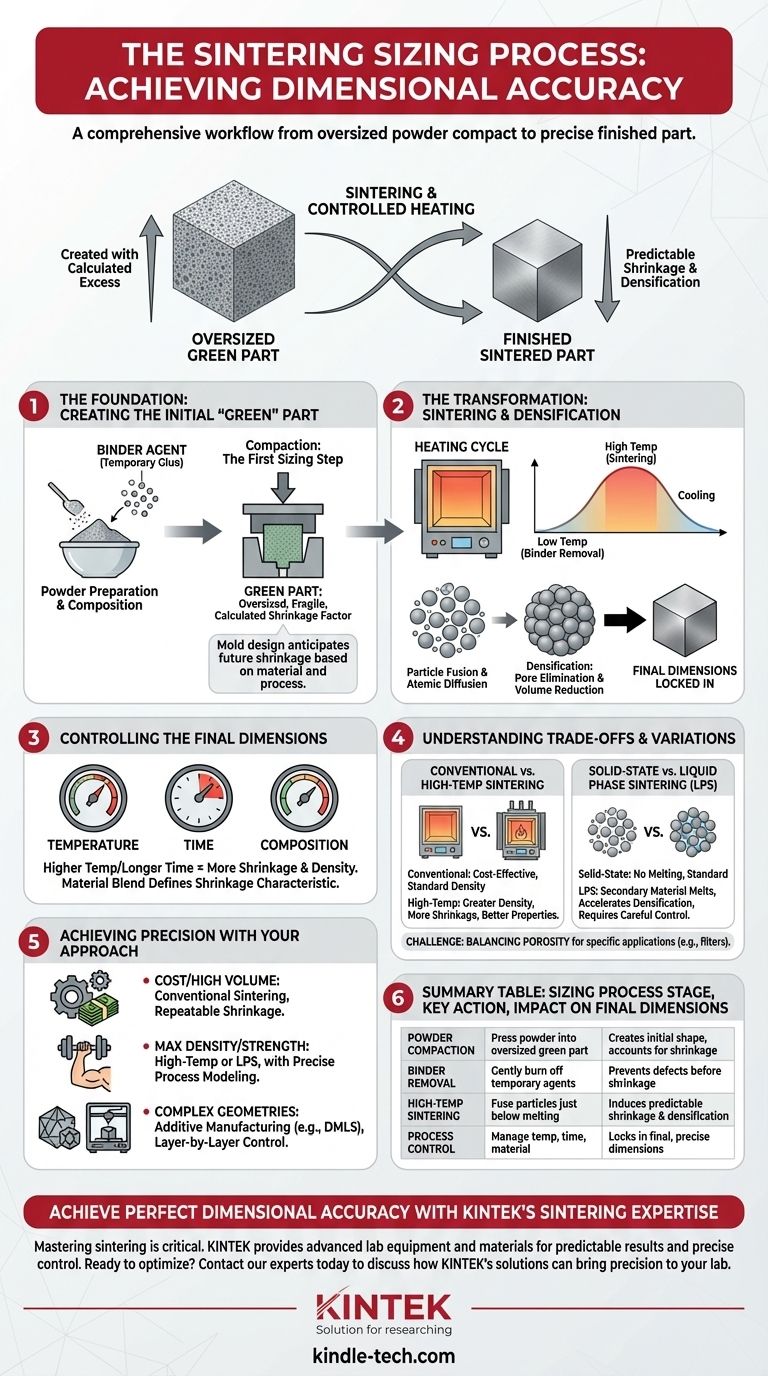

焼結におけるサイジングプロセスは単一の動作ではなく、正確な寸法を持つ最終部品を製造するために設計された包括的なワークフローです。粉末から過剰な寸法の部品を機械的に成形することから始まり、部品が予測どおりに最終的な目標サイズに収縮する制御された加熱サイクルで完了します。この収縮の管理こそが、サイジングの中心的な課題であり目標となります。

焼結における中心的な課題は、寸法の精度を達成することです。その解決策は2部構成の戦略です。まず、「グリーンパート」と呼ばれる過剰寸法の予備形状を作成し、次に、予測可能な量の収縮を誘発するために精密に制御された加熱プロセスを使用し、部品を最終的な指定寸法に固めます。

基礎:初期の「グリーン」部品の作成

焼結部品が完成するまでの道のりは、壊れやすく過剰な寸法の前駆体を作成することから始まります。この初期段階の精度は、最終製品の精度にとって極めて重要です。

粉末の準備と組成

成形が行われる前に、主材料の粉末が混合されます。このブレンドには、望ましい機械的特性を達成するための合金元素と、一時的なバインダー(結合剤)が含まれていることがよくあります。

バインダーは通常、ワックスまたはポリマーであり、一時的な接着剤として機能します。その唯一の目的は、初期段階でバラバラの粉末粒子をまとまりのある形状に保持することです。

成形(コンパクション):最初のサイジングステップ

これは最初の重要なサイジング段階です。準備された粉末ブレンドは、部品の望ましい形状を反映していますが、意図的に過剰な寸法を持つダイまたは金型キャビティに装填されます。

その後、高圧が印加され、粉末が固形(ただし壊れやすい)の形態に圧縮されます。この圧縮された部品は「グリーンパート」として知られています。基本的な形状はありますが、最終製品に必要な強度と密度がありません。

過剰寸法の設計の役割

グリーンパート用の金型は、後で発生する収縮を考慮して設計されています。この収縮率を計算することは、特定の材料組成とプロセスパラメータに依存する、焼結設計の重要な側面です。

変形:焼結と高密度化

グリーンパートは焼結炉に移され、そこで熱によって壊れやすい固形物から密度の高い均一な固体へと変化します。ここで最終寸法が確定されます。

加熱サイクル:「グリーン」から固体へ

プロセスは、成形時に使用されたバインダーをゆっくりと燃焼または蒸発させるための低温ステージから始まります。これは、部品の欠陥を防ぐために慎重に行う必要があります。

バインダーが除去された後、温度は主材料の融点よりわずかに低くなるまで上昇されます。この高温は特定の期間維持されます。

収縮と高密度化のメカニズム

この高温で、個々の粉末粒子は接触点で融合し始めます。粒子境界を越えたこの原子拡散により、それらの間の微細な隙間、すなわち気孔率(ポロシティ)が閉じられます。

これらの気孔が排除されるにつれて、部品は高密度化(デンス化)し、より固くなります。この内部体積の減少により、部品全体が制御され予測可能な方法で収縮します。

最終寸法の制御

部品の最終的なサイズは、主に温度、時間、組成の3つの要因によって決定されます。炉内の温度が高いほど、または時間が長いほど、一般的に収縮が増加し、密度が高くなります。材料ブレンド自体にも、あらかじめ定められた収縮特性があります。

トレードオフとバリエーションの理解

すべての焼結プロセスが同じではありません。選択された技術は、収縮、密度、および部品の最終的な特性に直接影響を与え、一連のエンジニアリング上のトレードオフをもたらします。

従来型焼結と高温焼結

従来型焼結は費用対効果が高く広く使用されている方法です。しかし、高温焼結は、気孔率をさらに低減することで、より高い密度と優れた機械的特性を達成できます。トレードオフとして、通常はより多くの収縮を引き起こすため、これを精密に管理する必要があります。

固相焼結と液相焼結(LPS)

標準的な固相焼結では、粒子は溶融せずに融合します。液相焼結(LPS)では、粉末混合物に融点が低い二次材料が組み込まれます。この材料が溶融し、固体主粒子間の隙間に流れ込み、高密度化を劇的に加速させます。

LPSは非常に密度の高い部品を迅速に製造できますが、最終的な材料特性が変化する可能性があり、液体の流れや部品の歪みを管理するために注意深い制御が必要です。

気孔率の課題

目標はしばしば気孔率を最小限に抑えることですが、セルフ潤滑ベアリングやフィルターなどの一部の用途では、意図的に一定量の制御された気孔率を残します。これらの場合、サイジングプロセスは、必要な細孔ネットワークを維持しながら目標寸法を達成するようにバランスが取られます。

焼結プロセスにおける精度の達成

サイジングへのアプローチは、部品の最終目標によって完全に異なります。鍵となるのは、コスト、性能、または幾何学的複雑さの望ましい結果にプロセスを適合させることです。

- コスト効率と大量生産が主な焦点である場合: 従来型焼結に頼り、十分に特性評価された粉末ブレンドを使用して、再現性があり予測可能な収縮を保証します。

- 最大の密度と機械的強度が主な焦点である場合: 高温焼結または液相焼結を検討しますが、増加する収縮を正確に考慮するために必要なプロセスモデリングに投資します。

- 非常に複雑な形状の作成が主な焦点である場合: 積層造形法(例:DMLS)を探ります。ここでは、サイジングは印刷プロセス自体で層ごとに制御されます。

焼結サイジングプロセスを習得することは、高性能な精密部品を製造するために不可欠であることを理解することです。コスト効率の高い大量生産が目標であれ、最大の部品密度が目標であれ、予測可能な結果を得るためには適切な装置と消耗品が不可欠です。

要約表:

| サイジングプロセス段階 | 主要なアクション | 最終寸法への影響 |

|---|---|---|

| 粉末成形 | 粉末を過剰寸法の「グリーンパート」にプレスする | 将来の収縮を考慮した初期形状を作成する |

| バインダー除去 | 一時的な結合剤を優しく燃焼させる | 収縮が始まる前に欠陥を防ぐ |

| 高温焼結 | 融点直下で粒子を融合させる | 予測可能な収縮と高密度化を誘発する |

| プロセス制御 | 温度、時間、材料組成を管理する | 部品の最終的な正確な寸法を固定する |

KINTEKの焼結専門知識で完璧な寸法の精度を達成

焼結サイジングプロセスを習得することは、高性能な精密部品を製造するために極めて重要です。コスト効率の高い大量生産が目標であれ、最大の部品密度達成が目標であれ、予測可能な結果を得るためには適切な装置と消耗品が不可欠です。

KINTEKは、お客様の研究所が成功するために必要な高度なラボ装置と材料の提供を専門としています。 当社は、信頼性の高い焼結炉、高品質の粉末ブレンド、そして収縮を完全に制御し、毎回目標寸法を達成できるよう支援する技術サポートを提供します。

焼結プロセスを最適化する準備はできましたか? 今すぐ専門家にお問い合わせいただき、KINTEKのソリューションがお客様のラボに精度と信頼性をもたらす方法についてご相談ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 実験室用脱脂・予備焼結用高温マッフル炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉