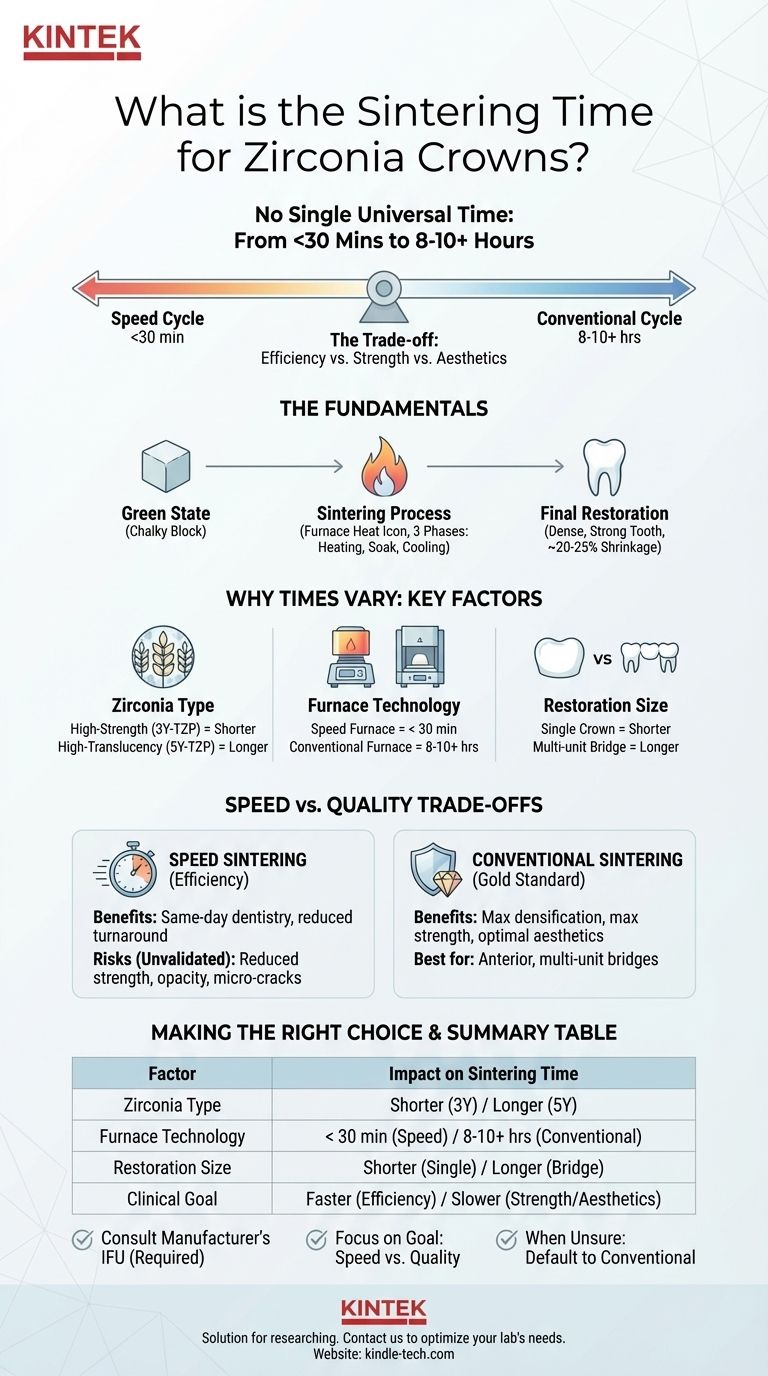

簡単な答えは、すべてのジルコニアクラウンに単一の普遍的な焼結時間があるわけではないということです。期間は、使用するジルコニアの特定のブランドと種類、使用する炉、および最終的な修復物に求められる特性によって完全に決定されます。焼結サイクルは、30分未満の「スピード」サイクルから、8〜10時間以上続く従来のサイクルまで多岐にわたります。

理解すべき核となる原則は、焼結時間が臨床効率、機械的強度、最終的な審美性の間の重要なトレードオフを表しているということです。正しいサイクルを選択することは、単一の数値を見つけることではなく、メーカーのプロトコルと特定の臨床目標を一致させることです。

ジルコニア焼結の基礎

焼結は、チョーク状で大きすぎるジルコニアミリングブロック(「グリーンステート」)を、高密度で強度の高い最終的な歯科修復物に変換する重要な熱処理プロセスです。このプロセスは、材料の意図された臨床特性を達成するために不可欠です。

焼結の目的

焼結の主な目的は、多孔性を減らし、セラミックの密度を劇的に増加させることです。これは、材料を特定の高温に加熱し、その温度に保持し、その後慎重に冷却することによって達成されます。

収縮の要因

このプロセス中に、ジルコニアは予測可能でかなりの量の収縮(しばしば約20〜25%)を経験します。CAD/CAMソフトウェアは、焼結後に意図した正確な寸法に収縮するように、大きめに設計された修復物を設計することで、この収縮を考慮に入れます。

焼結サイクルの3つのフェーズ

完全な焼結プログラムは、次の3つの異なるフェーズで構成されます。

- 加熱: 熱衝撃を避けるための温度の制御されたランプアップ。

- 焼結: 緻密化が発生する最高温度(例:1450°C - 1550°C)での「保持」または「ソーク」。

- 冷却: 破折を防ぐための室温への制御されたランプダウン。

焼結時間が異なる理由:主要な要因

焼結時間の広範なばらつきは恣意的なものではありません。それは材料科学、機器の能力、および修復物の物理的要件の関数です。

ジルコニアの世代と透明度

ジルコニアの異なる世代は、異なる化学組成と結晶構造を持っています。高強度で不透明なジルコニア(3Y-TZPなど)は、より速いサイクルに耐えられることが多いです。対照的に、高い透明度を持つ審美的なジルコニア(5Y-TZPなど)は、焼結プロトコルに対してより敏感であり、強度を損なうことなく最適な光学的特性を達成するためには、通常、より長く、より遅いサイクルが必要です。

炉の技術

焼結炉の種類は主要な決定要因です。最新の「スピード」炉は、マイクロ波または高度な誘導技術を使用して、従来の抵抗加熱オーブンよりもはるかに速く材料を加熱および冷却します。ただし、スピードサイクルを使用できるのは、炉と特定のジルコニア材料の両方がそのプロセスで検証されている場合のみです。

修復物のサイズとスパン

熱は、表面からコアまで修復物全体に均一に浸透する必要があります。小さな単冠は、大きなマルチユニットブリッジよりもはるかに速く加熱および冷却できます。大規模なスパンのブリッジでプロセスを急ぐと、不均一な焼結が発生し、内部応力と早期の破損の可能性が高まるリスクがあります。

トレードオフの理解:スピード対品質

高速または低速の焼結サイクルを使用するという決定は、明確な結果を伴う臨床的およびビジネス上の決定です。

スピード焼結の魅力

スピード焼結の主な利点は効率性です。これにより、当日歯科治療が可能になり、ラボで製作されるクラウンのターンアラウンドタイムが劇的に短縮されます。単一の後歯冠の場合、検証済みのスピードサイクルにより、ごく短時間で臨床的に許容できる修復物を提供できます。

プロセスを急ぐことのリスク

検証されていないスピードサイクルを使用したり、それに対応していない材料を急いだりすることは有害となる可能性があります。潜在的なリスクには、曲げ強度の低下、透明度の低下(クラウンがより不透明で生命感のないように見える)、熱衝撃によるマイクロクラックの発生などが含まれます。これらの問題は、審美的に劣る結果や、さらに悪いことに、壊滅的な修復物の破損につながる可能性があります。

従来の焼結:ゴールドスタンダード

何十年にもわたり、長く遅い焼結サイクルがゴールドスタンダードであったのには理由があります。この方法は、最も完全な緻密化を保証し、曲げ強度を最大化し、材料の可能な限り最高の審美的な特性を引き出します。前歯の症例やマルチユニットブリッジの場合、従来のサイクルがほぼ常に最も安全で最も予測可能な選択肢となります。

目標に合わせた正しい選択をする

必ず、お使いの特定のジルコニアに関するメーカーの添付文書(IFU)を参照することから始めてください。提供されている検証済みのサイクル時間は提案ではなく、記載されている特性を達成するための要件です。

- 最大の強度と審美性(例:長径間ブリッジ)を重視する場合: メーカーが推奨する従来の長い焼結サイクルを使用してください。

- 単一の後歯ユニットの迅速な当日対応を重視する場合: スピード焼結用に特別に検証および承認されたジルコニアと炉の組み合わせを使用してください。

- 不明な場合や新しい材料を扱っている場合: 最高の品質と安全性を確保するために、標準的な従来の焼結サイクルをデフォルトとしてください。

結局のところ、焼結プロセスを習得することは、安全で、強く、美しい修復物を提供するために、検証済みのプロトコルに正確に従うことです。

要約表:

| 要因 | 焼結時間への影響 |

|---|---|

| ジルコニアの種類 | 高強度(3Y-TZP)= 短いサイクル。高透明度(5Y-TZP)= 長いサイクル |

| 炉の技術 | スピード炉 = 30分未満。従来型炉 = 8〜10時間以上 |

| 修復物のサイズ | 単冠 = 短いサイクル。マルチユニットブリッジ = 長いサイクル |

| 臨床目標 | スピード/強度のトレードオフ:効率のためのより速いサイクル、最大の強度/審美性のためのより遅いサイクル |

毎回完璧な焼結結果を達成しましょう。 予測可能で高品質なジルコニア修復物には、適切なラボ機器が不可欠です。KINTEKは、歯科ラボ向けに設計された精密な歯科用炉と消耗品を専門としています。当日歯科治療のためのスピード炉が必要な場合でも、最大の強度と審美性のための従来型炉が必要な場合でも、当社の専門家がお客様のワークフローと材料に最適な機器の選択をお手伝いします。

今すぐお問い合わせいただき、ラボのニーズについてご相談の上、焼結プロセスが成功のために最適化されていることを確認してください。お問い合わせフォームからご連絡ください。

ビジュアルガイド

関連製品

- 歯科用ポーセレンジルコニア焼結セラミック真空プレス炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

よくある質問

- セラミッククラウンは自然に見えますか?現代歯科医療で継ぎ目のない、本物のような笑顔を実現する

- 歯科用セラミックスの特性とは何ですか?優れた審美性と耐久性を実現する

- プレシンタードジルコニアとは?強く精密な歯科修復物をミリングするための鍵

- ポーセレンファーネスとは? 完璧な歯科修復物を作成するための鍵

- ポーセリン(陶磁器)とセラミックのクラウンではどちらが良いですか?あなたの歯科治療のニーズに合った素材を選びましょう

- 焼入れ炉の温度は何度ですか?完璧な鋳造を実現するための多段階サイクルの習得

- 歯科用焼結炉とは?耐久性のある高強度セラミック修復物の鍵

- バーンアウトオーブンとは?完璧なインベストメント鋳造のための精密ツール