本質的に、焼結とは、熱と圧力を用いて粉末を固体で高密度のオブジェクトに変換する製造プロセスです。重要なのは、このプロセスが材料を融点まで加熱することなく達成され、代わりに原子レベルの結合を利用して粉末粒子を融合させる点です。

焼結が解決する中心的な問題は、溶融・鋳造が困難または非効率な材料から、強固で複雑な部品をどのように作成するかということです。その解決策は、温度を利用して原子を十分に活性化させ、粒子境界を越えて拡散させることで、粉末成形体を内側から外側へと単一の固体塊に効果的に溶接することです。

基本的な原理:溶融させない結合

焼結は粉末冶金および先進セラミックス製造の礎石です。これは鋳造や鍛造とは異なる原理に基づいて機能します。

粉末から固体へ

焼結部品の出発点は微細な粉末です。これは金属、セラミック、プラスチック、または異なる材料の混合物である可能性があります。このプロセスでは、この粉末を圧縮し、次に加熱することで、個々の粒子が結合し、まとまりのある部品へと高密度化します。

原子拡散の役割

材料を液化させる代わりに、焼結では材料を原子の移動性が高くなる温度まで加熱します。このエネルギーにより、原子が粉末粒子の接触点間を移動し、徐々に空隙を埋め、強固な金属結合または共有結合を形成します。その結果、個々の粒子が単一の多結晶固体へと融合します。

なぜ単に溶かしてはいけないのか?

溶融と鋳造が常に最適とは限りません。焼結は、非常に高い融点を持つ材料(タングステンやセラミックなど)からの部品製造や、溶融によって作成することが不可能な独自の合金組成の製造を可能にします。また、最終部品の密度と気孔率を正確に制御することもできます。

焼結プロセスの段階的内訳

多くのバリエーションがありますが、従来の焼結プロセスは、バラの粉末から完成部品に至るまで、明確な複数段階の経路をたどります。

ステップ1:粉末の準備と混合

プロセスは、ベース材料の粉末を選択し準備することから始まります。多くの場合、特定の合金を作成するために異なる粉末がブレンドされるか、一時的に粉末を一緒に保持するためのバインダー(ワックスやポリマーなど)が追加されます。このバインダーは、初期の成形段階で粉末を一時的に保持します。

ステップ2:「グリーンパート」への圧縮成形

粉末混合物を金型またはダイに充填し、高圧をかけます。この圧縮プロセスにより、粉末は所望の形状に成形され、これは「グリーンパート」と呼ばれます。この部品は壊れやすいですが、粒子が機械的な摩擦とバインダーによって保持されているため、取り扱える程度には固まっています。

ステップ3:焼結炉

グリーンパートを制御雰囲気の炉に入れます。温度が上昇すると、バインダーは燃焼または蒸発します。その後、材料の融点よりわずかに低い温度で一定時間保持されます。この「保持」の間に原子拡散が発生し、粒子が結合し、部品が高密度化します。

ステップ4:冷却と固化

最後に、コンポーネントを制御された方法で冷却します。これにより、新しく形成された結合が固化し、強度や硬度などの部品の最終的な機械的特性が固定されるように、所望の結晶微細構造が形成されます。

トレードオフと重要な考慮事項の理解

焼結は強力な技術ですが、その有効性は、固有の特性と限界を理解することにかかっています。

固有の気孔率

材料が溶融されないため、最終部品には微小な空隙または細孔が残ることがよくあります。この気孔率を最小限に抑えることが目標ですが、これはプロセスの自然な特性です。自己潤滑ベアリングやフィルターなどの一部の用途では、この気孔率は実際には望ましい特徴となります。

予測可能な収縮

加熱中に粒子間の空隙がなくなるため、部品は必然的に収縮します。この収縮は予測可能であり、最終部品が寸法公差を満たすように、初期の圧縮ダイの設計時に正確に計算し、補償する必要があります。

材料と特性の制御

焼結の最大の強みの1つは、カスタム材料ブレンドを作成できることです。異なる種類の粉末(例:鉄と銅や炭素)を混合することにより、製造業者は用途に合わせて調整された非常に特定の特性を持つ部品を設計できます。

焼結法の一般的なバリエーション

現代の製造業では、異なる結果を達成するためにいくつかの特殊な焼結技術が採用されています。

液相焼結(LPS)

この方法では、主粉末と融点が低い少量の添加剤を混合します。加熱中、この添加剤が溶融し、固体の主粒子の間の細孔に流れ込み、高密度化を促進し、より強固で気孔率の低い部品をもたらします。

加圧焼結

熱間等方圧プレス(HIP)などの技術は、熱と同時に高圧をかけます。この外部圧力は空隙をより効果的に潰すのを助け、ほぼ完全な密度と優れた機械的特性をもたらします。

アディティブ・マニュファクチャリング(SLSおよびEBS)

選択的レーザー焼結(SLS)や電子ビーム焼結(EBS)は3Dプリンティング法です。これらは高エネルギービームを使用して粉末を層ごとに焼結し、オブジェクトが構築されるのと同時に材料を融合させます。これにより、圧縮成形ダイが不要になり、極めて複雑な形状の作成が可能になります。

プロジェクトへの適用方法

焼結方法の選択は、複雑さ、生産量、性能を含むコンポーネントの要件に完全に依存します。

- コスト効率の高い大量生産部品が主な焦点の場合: 従来のダイ圧縮とそれに続く炉焼結が、最も支配的で経済的な方法です。

- 非常に複雑な少量生産部品やプロトタイプ部品の作成が主な焦点の場合: 選択的レーザー焼結(SLS)やその他のアディティブ・マニュファクチャリング技術は、比類のない設計の自由度を提供します。

- 最大限の密度と機械的強度の達成が主な焦点の場合: 高性能でミッションクリティカルなコンポーネントを作成するには、加圧法または液相焼結が必要です。

これらの原理を理解することで、焼結を活用し、強固で正確、かつ非常に幅広い先進材料で作られた部品を製造できます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 熱(融点未満)と圧力を使用して粉末を固体オブジェクトに変換する。 |

| メカニズム | 原子拡散が粒子を結合させ、空隙をなくし、部品を高密度化する。 |

| 主な利点 | 高融点材料からの部品作成を可能にし、独自の材料ブレンドを可能にする。 |

| 一般的なバリエーション | 液相焼結(LPS)、加圧焼結、選択的レーザー焼結(SLS)。 |

研究室のプロジェクトで焼結を活用する準備はできましたか? KINTEKは、先進的な焼結プロセスに必要な高品質の実験装置と消耗品の提供を専門としています。正確な焼結炉、特定の金属またはセラミック粉末、あるいは方法選択に関する専門的なアドバイスが必要な場合でも、当社のチームがお客様の研究開発および生産目標をサポートいたします。今すぐお問い合わせいただき、より強固で複雑な部品の作成をどのように支援できるかご相談ください!

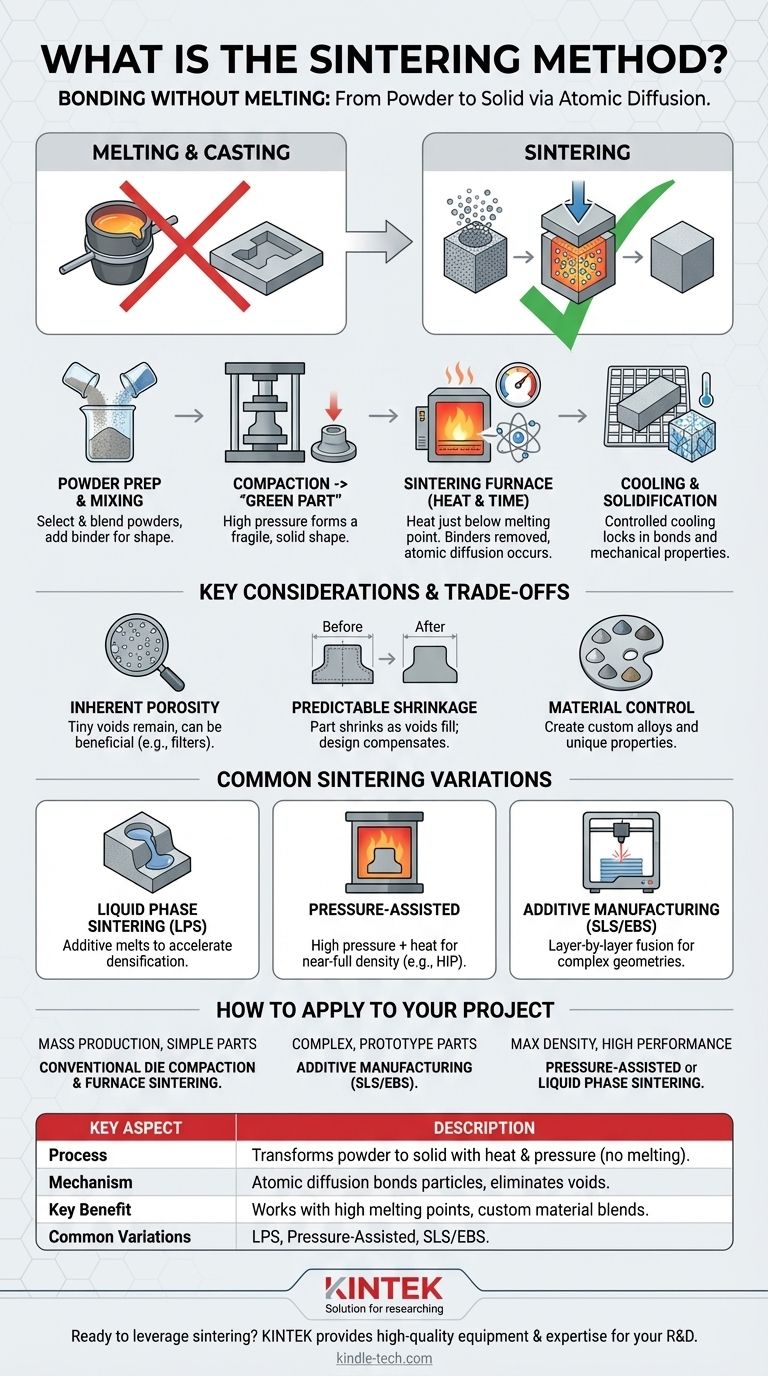

ビジュアルガイド