要するに、「炭化ケイ素法」とは、最も一般的にアチソン法を指します。これは、炭化ケイ素(SiC)を製造するための主要な工業技術です。この方法は、大規模な電気抵抗炉内でシリカ砂と炭素を高温で反応させることを含みます。他の特殊な方法も存在しますが、アチソン法は、今日産業で使用されるSiCの大部分を生産するための基礎となる技術です。

炭化ケイ素は合成材料であり、製造される必要があります。すべての生産方法は、基本的な化学原理に基づいています。それは、炭素源を使用して超高温でシリカから酸素を除去し、残ったケイ素と炭素が結合して新しい非常に硬い化合物になるというものです。

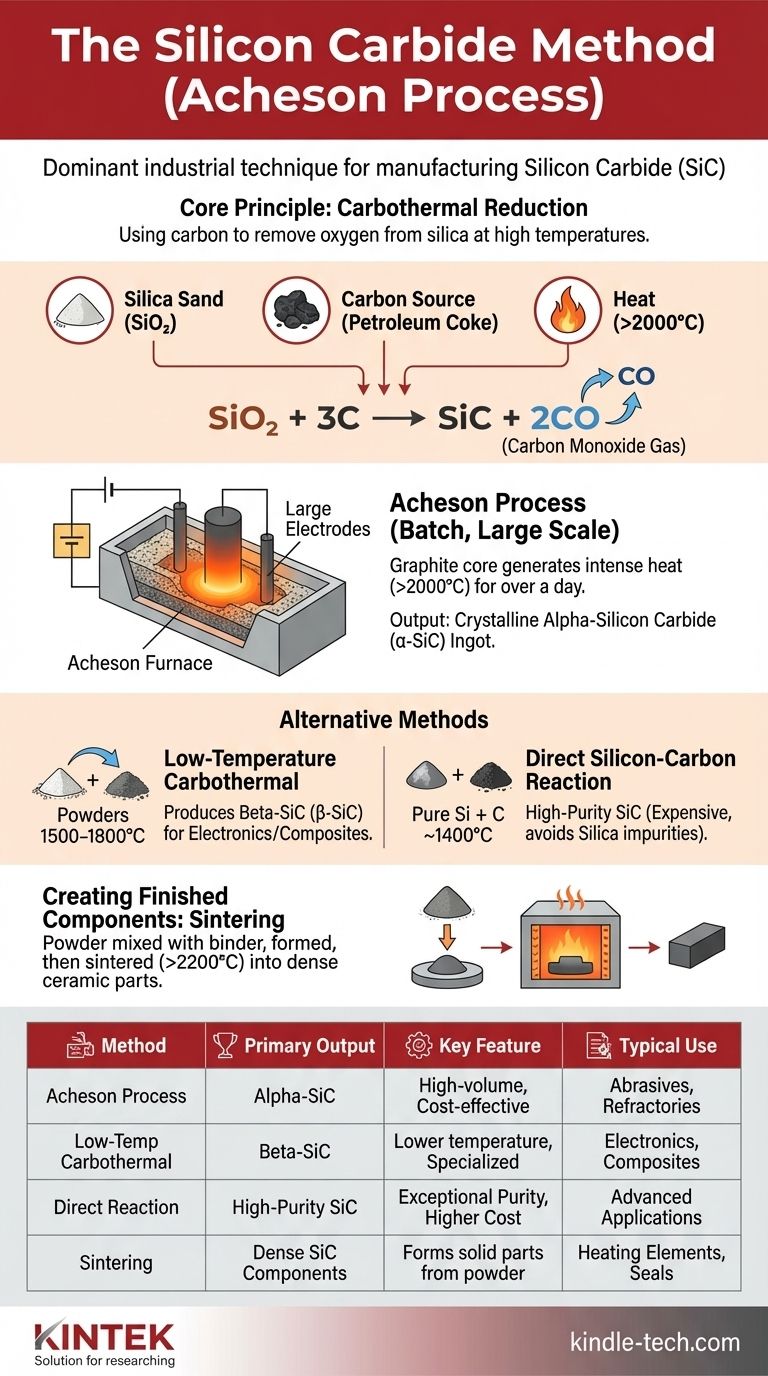

核心原理:炭素熱還元

主要な成分

炭化ケイ素生産の原材料はシンプルで豊富です。主な投入物は、石英砂から供給される高純度シリカ(二酸化ケイ素、SiO₂)と、通常は石油コークスである炭素源です。

基本的な反応

その核心において、このプロセスは炭素熱還元です。炉の強烈な熱の中で、炭素はシリカと反応し、酸素原子を「奪って」一酸化炭素(CO)ガスを形成します。

これにより、ケイ素は余分な炭素と直接結合し、炭化ケイ素を生成します。簡略化された化学反応は次のとおりです。SiO₂ + 3C → SiC + 2CO。

主要な工業生産:アチソン法

1890年代に開発されたアチソン法は、バルクSiC生産の主力であり続けています。これは、その独自の炉設計と大規模なスケールによって定義されるバッチプロセスです。

炉のセットアップ

典型的なアチソン炉は、しばしば40フィートを超える長さの大きなトラフ状の構造です。シリカ砂と石油コークスの正確な混合物が装填されます。この混合物の中に、端から端まで伸びるグラファイトの中心コアが埋め込まれています。

加熱プロセス

グラファイトコアに巨大な電流が流されます。コアは抵抗体として機能し、莫大な熱を発生させ、混合物の内部温度を2000°C(3600°F)以上に上昇させます。

この極端な温度が炭素熱還元を開始させ、反応は1日以上続きます。反応は原材料を消費し、中心コアの周りに炭化ケイ素の大きな結晶性インゴットを形成します。

結果:アルファ炭化ケイ素(α-SiC)

冷却後、炉は分解されます。結果は、相互に成長した炭化ケイ素結晶の中空円筒です。この生のインゴットは、その後機械的に粉砕され、洗浄され、さまざまな用途のためにサイズ別に選別されます。

アチソン法は主にアルファ炭化ケイ素(α-SiC)を生産します。これは、最も一般的で熱力学的に安定した結晶形態であり、その極端な硬度で知られています。

代替合成方法

アチソン法が主流ですが、特殊な用途のために異なるグレードや形態のSiCを生産するために他の方法も使用されます。

低温炭素熱還元

この方法は、微細なシリカと炭素の粉末を通常1500°Cから1800°Cの低温で反応させます。これは、特定の電子または複合材料用途で好まれる異なる結晶構造であるベータ炭化ケイ素(β-SiC)を合成するために使用されます。

直接ケイ素-炭素反応

卓越した純度を要求する用途では、純粋な金属ケイ素粉末を約1400°Cの温度で炭素粉末と直接反応させることでSiCを製造できます。これによりシリカ砂の使用を避け、不純物の発生源を排除できますが、純粋なケイ素のコストが高いため、はるかに高価になります。

完成部品の作成

上記の方法はSiCの粉末を生産します。加熱ロッドやメカニカルシールのような固体部品を作成するには、この粉末を結合剤と混合し、所望の形状に成形し、その後焼結します。焼結は、個々のSiC粒子が結合して再結晶し、緻密な固体セラミック部品を形成する高温プロセス(最大2200°C)です。

トレードオフの理解

純度 vs. コスト

アチソン法は大量生産において最も費用対効果が高く、工業用研磨材や耐火物に適しています。しかし、その純度は原材料によって制限されます。直接反応法はより高純度のSiCを生産しますが、はるかに高コストです。

結晶構造(α-SiC vs. β-SiC)

アチソン法で生産されるアルファSiCは、ほとんどの構造的および研磨用途に使用される、より硬く安定した多形です。ベータSiCは立方晶系の結晶形態であり、微粉末の製造に価値があり、先進複合材料や半導体研究において特定の用途があります。

エネルギー消費

すべての炭化ケイ素合成方法は極めてエネルギー集約的です。1500°Cをはるかに超える温度を達成し維持する必要があるため、エネルギーはSiC生産における主要なコスト要因であり、重要な環境的考慮事項です。

目標に応じた適切な選択

生産方法を理解することは、用途に適した材料を選択する上で重要です。

- 工業用研磨材、サンドブラスト媒体、または耐火レンガが主な焦点である場合:アチソン法で生産される費用対効果の高いα-SiCが業界標準です。

- 先進エレクトロニクスまたは複合材料用の高純度材料が主な焦点である場合:直接反応または特殊な炭素熱法によるより高価なβ-SiCが適切な選択です。

- 加熱要素のような完成した高温部品が主な焦点である場合:重要なプロセスはSiC粉末の焼結であり、これは初期合成後に行われ、最終的な密度と強度を決定します。

最終的に、炭化ケイ素がどのように作られるかを知ることで、使用する材料の固有の特性、純度、およびコスト構造を理解することができます。

概要表:

| 方法 | 主な生産物 | 主な特徴 | 典型的な用途 |

|---|---|---|---|

| アチソン法 | アルファSiC (α-SiC) | 大量生産、費用対効果が高い | 研磨材、耐火物 |

| 低温炭素熱法 | ベータSiC (β-SiC) | 低温、特殊用途 | エレクトロニクス、複合材料 |

| 直接反応 | 高純度SiC | 卓越した純度、高コスト | 先進用途 |

| 焼結 | 緻密なSiC部品 | 粉末から固体部品を形成 | 加熱要素、シール |

研究室向けに高品質の炭化ケイ素材料や専門家のアドバイスが必要ですか? KINTEKは研究室機器と消耗品を専門とし、工業用研磨材から高純度電子部品まで、幅広い用途に適切なSiC製品を提供しています。お客様の特定のニーズに最適な材料を選択できるよう、当社の専門知識をご活用ください。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 実験室マッフル炉 底部昇降式マッフル炉

よくある質問

- 実験室で炭化ケイ素を調製するにはどうすればよいですか?高温合成法をマスターする

- ジルコニアにイットリアを添加する目的は何ですか?高性能セラミックの安定性と強度をマスターする

- セラミック部品の焼結温度はどのくらいですか?材料固有の焼結サイクルガイド

- 陶器のスタイルの種類は?土器、炻器、磁器、ボーンチャイナのガイド

- ナノ鋳造酸化マグネシウムにおいて、炭素テンプレートはどのような役割を果たしますか?多孔質材料の精密制御

- セラミックスの焼結の特徴は何ですか?優れた強度と耐久性を引き出す

- セラミックは熱で割れますか?真犯人は熱衝撃です

- 焼結と研削は、炭化ケイ素熱交換器の性能をどのように保証しますか?極度の耐食性を達成する