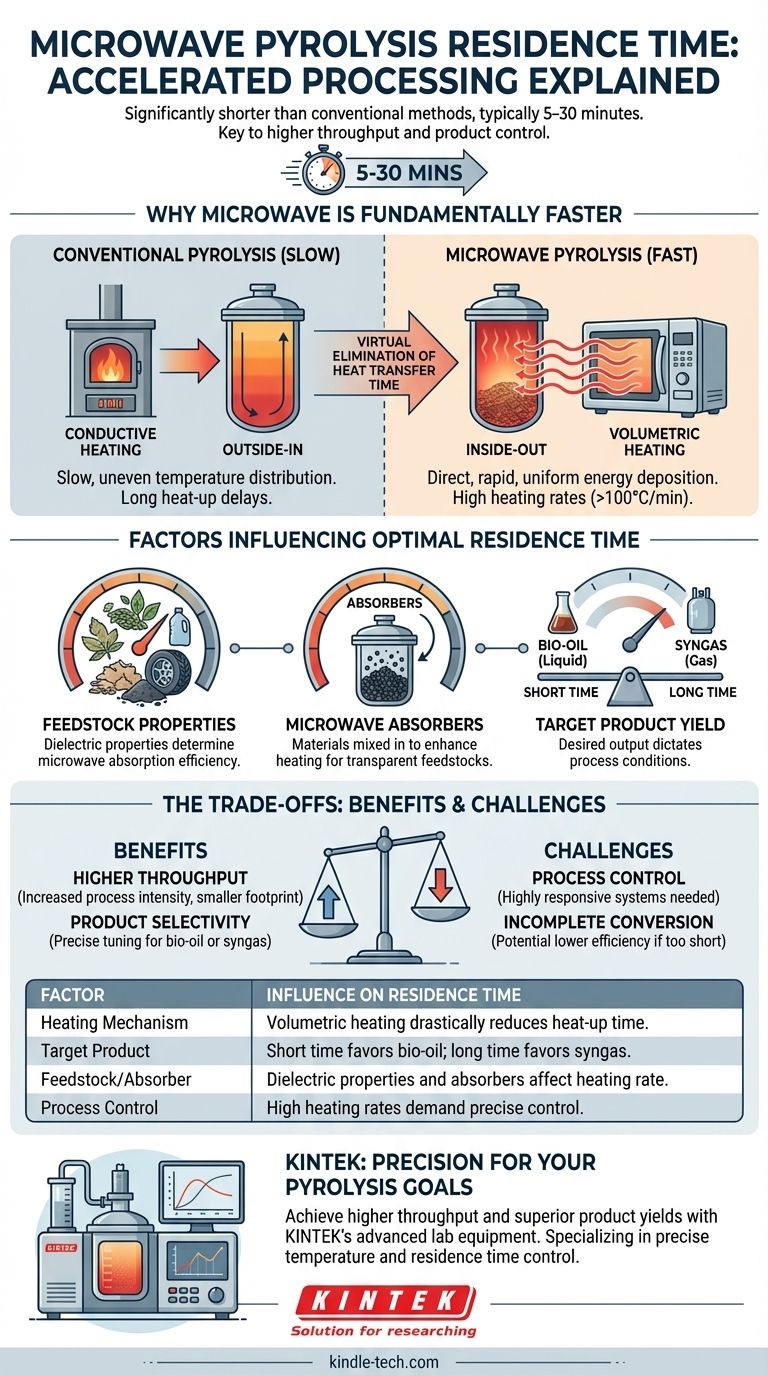

簡単に言うと、マイクロ波熱分解の滞留時間は、従来の方式よりも大幅に短く、通常5分から30分です。この加速された処理は、マイクロ波がエネルギーを伝達する独自の方法の直接的な結果であり、原料を極めて迅速かつ均一に加熱することを可能にします。

マイクロ波熱分解の核となる利点は、その速度です。材料を体積的に、つまり内側から外側へと加熱することで、反応温度に達するのに必要な時間を劇的に短縮し、滞留時間を短縮します。これにより、従来の遅い加熱と比較して、より高い処理能力と異なる製品分布が得られます。

熱分解における滞留時間の役割

滞留時間とは、原料の粒子が熱分解反応器の高温反応ゾーン内に留まる平均時間のことです。これは、プロセスの結果を直接左右する重要なパラメータです。

反応経路の定義

原料の初期分解(一次分解)が起こった後、生成された高温の蒸気は、高温ゾーンに留まるとさらに反応(二次分解)を起こす可能性があります。

短い滞留時間は、これらの蒸気を反応器から迅速に除去します。これにより、二次分解が最小限に抑えられ、液体バイオオイルの生成が促進される傾向があります。

長い滞留時間は、蒸気を高温ゾーンに保持し、二次分解を促進します。これにより、より大きな凝縮可能な分子がより小さな非凝縮性ガスに分解され、バイオオイルを犠牲にして合成ガスの収率が増加します。

マイクロ波熱分解が根本的に速い理由

マイクロ波熱分解の滞留時間が短いのは恣意的な選択ではなく、その加熱メカニズムの直接的な結果であり、従来の熱分解とは根本的に異なります。

メカニズム:体積加熱 vs. 伝導加熱

従来の熱分解は伝導と対流に依存しています。熱は反応器の外側から加えられ、原料を加熱するためにゆっくりと内側に伝わる必要があります。このプロセスは遅く、しばしば不均一な温度分布を引き起こします。

マイクロ波熱分解は体積加熱を使用します。マイクロ波は原料に浸透し、その全体積に直接的かつ同時にエネルギーを供給します。これは、電子レンジが食品を内側から加熱するのに対し、従来のオーブンが外側から加熱するのと似ています。

加熱速度への影響

この直接的なエネルギー供給により、非常に高い加熱速度が得られ、しばしば毎分100℃を超えます。原料はほぼ瞬時に目標の熱分解温度に達し、従来のシステムに特徴的な長い加熱遅延が解消されます。

滞留時間への影響

熱伝達に必要な時間が事実上排除されるため、全体の滞留時間は、化学反応が完了するのに必要な時間によって支配されます。これにより、はるかにコンパクトで効率的な反応器設計が可能になり、処理能力が大幅に向上します。

滞留時間に影響を与える要因

マイクロ波熱分解は本質的に高速ですが、最適な滞留時間は単一の数値ではありません。いくつかの主要な要因に基づいて調整されます。

原料の特性

処理される材料の種類(例:バイオマス、プラスチック、タイヤ)は重要です。その誘電特性は、マイクロ波エネルギーをどれだけ効果的に吸収するかを決定します。マイクロ波をよく吸収する材料はより速く加熱され、滞留時間を短縮できる可能性があります。

マイクロ波吸収材の使用

マイクロ波に対して透明な原料(多くの乾燥プラスチックやバイオマスなど)の場合、炭化ケイ素やバイオ炭などのマイクロ波吸収材を混合することがよくあります。この吸収材は急速に加熱され、その熱を原料に伝達することで、効率的な熱分解を保証します。吸収材の量と種類は、必要な滞留時間に影響を与えます。

目標製品収率

目的の出力によってプロセス条件が決まります。バイオオイルを最大化することが目標の場合、一次蒸気生成物を保持するために短い滞留時間が使用されます。合成ガスを最大化することが目標の場合、二次分解を促進するために長い滞留時間が採用されます。

トレードオフの理解

滞留時間が短いことは大きな利点ですが、特定の工学的考慮事項も伴います。

利点:高い処理能力

最も重要な利点は、プロセス強度の向上です。小型のマイクロ波反応器は、同じ時間で大型の従来の反応器と同じ量の材料を処理できるため、システムの物理的な設置面積と設備投資コストを削減できます。

利点:製品選択性

正確な制御と迅速な加熱により、オペレーターは特定の製品に合わせてプロセスを「調整」できます。高速熱分解条件(短い滞留時間)は、液体収率を最大化するために容易に達成されます。

課題:プロセス制御

プロセスの速度は、応答性が高く正確な制御システムを必要とします。原料供給速度やマイクロ波電力のわずかな変動でも、製品の結果に即座に影響を与える可能性があり、エラーの余地はほとんどありません。

課題:不完全な変換

与えられた温度と原料に対して滞留時間が短すぎる場合、熱分解反応が完了しない可能性があります。これにより、全体の変換効率が低下し、望ましいよりも高いチャー収率になる可能性があります。

目標に合った適切な選択をする

滞留時間を最適化することは、特定のプロセス目標を達成するために不可欠です。これは、反応の化学的結果を方向付けるために操作できる主要なレバーです。

- 液体バイオオイルの収率を最大化することが主な焦点の場合:熱分解蒸気を急速に急冷し、より軽いガスに分解されるのを防ぐために、短い滞留時間を目標とします。

- 合成ガス生産を最大化することが主な焦点の場合:オイル蒸気の二次分解を促進するために、より長い滞留時間および/またはより高い温度を採用します。

- 高いプロセス処理能力を達成することが主な焦点の場合:マイクロ波熱分解の本来の短い滞留時間を、従来の遅い方法に対する主要な経済的利点として活用します。

最終的に、滞留時間を制御することは、マイクロ波熱分解を単純な加熱方法から精密な化学製造ツールへと変える方法です。

要約表:

| 要因 | 滞留時間への影響 |

|---|---|

| 加熱メカニズム | 体積的なマイクロ波加熱は、伝導加熱と比較して加熱時間を大幅に短縮します。 |

| 目標製品 | 短い時間はバイオオイルを促進し、長い時間は合成ガスを促進します。 |

| 原料/吸収材 | 誘電特性と吸収材(例:バイオ炭)の使用は加熱速度に影響します。 |

| プロセス制御 | 高い加熱速度は、不完全な変換を避けるために正確な制御を必要とします。 |

正確な温度と滞留時間制御で熱分解プロセスを最適化する準備はできていますか? KINTEKは、より高い処理能力と優れた製品収率を達成するのに役立つ熱分解システムを含む、高度なラボ機器を専門としています。今すぐ当社の専門家にご連絡ください。当社のソリューションがお客様の特定のラボニーズをどのように満たすことができるかについてご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 熱水合成用高圧実験室オートクレーブ反応器

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器